PVP,PEOX 和PVAL 纤维的电纺制备和表征

2020-05-18张芷凡耿克义孙福伟崔晨光孙发哲

张芷凡 ,耿克义 ,孙福伟 ,崔晨光 ,孙发哲

(1.山东理工大学分析测试中心,山东淄博 255000; 2.山东理工大学材料学院,山东淄博 255000)

纳米材料拥有诸多优异的性能,因此能够应用在很多领域。近年来,随着时间的推移,纳米技术也在不断发展,如今纳米材料已经成为推动材料发展中不可或缺的一个重要板块。相对块体材料而言,纳米纤维因其一维纳米结构而具有特殊的电学、磁学和光学性质。而高分子纳米纤维因具有较高的孔隙率、比表面积、长径比、表面能和活性,在各个新兴的高科技领域都具有广泛的应用前景。

纳米纤维的制造方法并不单一,诸如气相成长法、裂离多组分纤维纺丝法、相分离法、熔喷法、拉伸法、模板法和静电纺丝法等。其中静电纺丝法相对与其它方法而言效率更高,设备更简单,且能够使聚合物被直接而持续地制成纳米纤维,故在纳米纤维制造业应用广泛[1–2]。

静电纺丝制备的纳米纤维相对来说拥有更高的比表面积[3],且可用于很多种高分子材料,故该法在高分子纳米纤维制备方面有着十分普遍的应用。聚乙烯吡咯烷酮(PVP)具有优良的胶体保护作用和成膜性,同时,又具有生物相容性良好、毒性小等优点。聚氧化乙烯(PEOX)本身存在醚键,具有柔顺性,其水溶性良好,溶液黏度高,具有良好的润滑性,能在很小添加量的条件下显示出良好的纤维分散效果。而聚乙烯醇(PVAL)是一种亲水性高分子,无毒且生物相容性和化学稳定性良好,并且具有卓越的成纤性、成膜性等优点。PVP,PEOX 和PVAL 纳米纤维均是绿色高分子纳米纤维,具有一维纳米材料独特的性质(如表面效应、小尺寸效应、宏观量子隧道效应等),常作为无机纳米颗粒的重要载体,在无机纤维的制备中也发挥着重要作用,被广泛应用在医药、食品、纺织等各个领域。

当前,如何获得小直径、小离散度的纳米纤维是静电纺丝的一个研究关键,影响纤维形貌的因素很多,包括工艺电压、接收距离、纺丝溶液浓度、溶液含盐量、pH 值等等,这些因素相互影响制约、共同作用,决定了纤维的形貌特征。概括起来,影响静电纺丝的因素主要包括溶液本身性质、工艺参数和周围环境三个方面,其中前两项对纺丝结果的影响作用较大,且外加电场是静电纺丝过程的主要作用力之一,而电压与接收距离是影响电场强度的直接因素,故溶液浓度、外加电压和接收距离是影响静电纺丝效果的重要工艺参数。

笔者采用静电纺丝法制备了PVP,PEOX 和PVAL 纤维,研究了纺丝溶液浓度、外加电压、接收距离三个工艺参数对电纺纤维形貌的影响,并就不同工艺参数下三种材料的纤维直径变化规律进行了对比与探讨,总结了三种纤维在静电纺丝工艺方面的差异,为后续更全面深入地研究电纺材料与工艺奠定基础。

1 实验部分

1.1 主要原料

PVP:K30,天津市风船化学试剂科技有限公司;

PEOX:分子量40 万,吉林环球化工有限公司;

PVAL:醇解度97%,平均聚合度1 750±50,天津市大茂化学试剂厂;

十二烷基硫酸钠:天津市博迪化工股份有限公司;

无水乙醇:烟台市双双化工有限公司;

去离子水:自制。

1.2 主要仪器与设备

高压电源:DW–P303–1ACFO 型,东文高压电源(天津)有限公司;

原料供给装置:自制;

接收装置:自制;

理化干燥箱:LG050B 型,上海实验仪器厂有限公司;

电子天平:AR2140 型,奥豪斯国际贸易(上海)有限公司;

旋转黏度计:NDJ–5S 型,上海昌吉地质仪器有限公司;

恒温加热磁力搅拌器:85–2 型,常州普天仪器制造有限公司;

扫描电子显微镜(SEM):Sirion200 型,美国FEI 公司。

1.3 实验过程

取适量PVP 粉末和乙醇,配制质量浓度分别为 9%,16%,28%,40%,50%,60% 的 PVP/乙醇溶液;取适量PEOX 与去离子水,配置质量浓度分别为 4%,6%,8% 的 PEOX 溶液;取适量 PVAL 和去离子水,以及占PVAL 质量分数0.25%的表面活性剂十二烷基硫酸钠,配置质量浓度分别为8%,10%,12%的PVAL 溶液。

将高压电源、原料供给装置和接收装置共同组成静电纺丝装置,控制外界环境条件为温度20℃、相对湿度35%,将三种聚合物溶液分别在不同的溶液浓度、外加电压、接收距离的条件下取2~3 mL于原料供给装置内进行静电纺丝,每次实验过程控制变量唯一。

1.4 测试与表征

(1)黏度测量。

用旋转黏度计分别对不同浓度的聚合物溶液进行黏度测定。

(2)纤维的形貌及结构表征。

使用SEM 对不同条件下制得的PVP,PEOX和PVAL 纤维样品进行表面形貌分析,从所得的SEM 照片中随机抽取一定数量纤维进行采样,统计纤维直径并求平均值。

2 结果与讨论

2.1 溶液浓度与黏度的关系

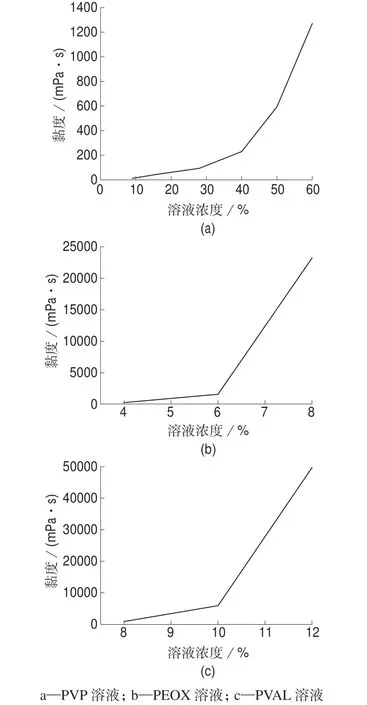

图1 是不同溶液浓度的PVP,PEOX 和PVAL溶液黏度曲线。由图1 可见,随着溶液浓度增加,溶液的黏度也变大,这是由于当浓度上升时,分子链的交叉重叠增加,缠结加剧[4]。同时,随着纺丝液浓度增大,黏度的上升速度也加快,当黏度增大到一定的程度时,溶液的流动性变差,容易堵塞针孔导致纺丝无法进行,而当黏度过小时,纺丝液在成纤时无法抵抗电场力而容易断裂形成串珠,影响纤维的形貌。故而控制溶液的黏度对纺丝过程来说十分重要。同时可以发现,PEOX 溶液和PVAL 溶液的黏度远高于PVP 溶液的黏度。

图1 三种聚合物纺丝溶液的浓度与黏度的关系

2.2 溶液浓度对纤维形貌和直径的影响

溶液浓度对纤维形貌有较大的影响,其中一个主要原因就是浓度的变化影响了纺丝液的黏度。图2 是当外加电压为20 kV,接收距离为10 cm 时,不同PVP 溶液浓度下静电纺丝所得的PVP 纤维形貌。由图2 可见,当PVP 溶液浓度为9%时,无法形成纤维,分子链间的缠结不够,最终成为珠状聚合物,而随着溶液浓度的增加,珠粒之间开始连结,然后生成带有珠粒的纤维,随着溶液浓度继续增大,珠粒逐渐消失,纤维变得均匀且连续。由此可见,当溶液浓度过低时,很难得到形貌较好的纤维。而随着浓度的增大,溶液黏度的提高使得分子间的缠结增加,纺丝液在电场力的作用下拉长形成均匀的泰勒锥,电纺过程中的射流更加稳定,得到的纤维更加光滑均匀。当溶液浓度到达40%时,得到的纤维表面光滑,纤维较为均匀。故笔者从溶液浓度为40%开始统计PVP 纤维直径并分析。

图2 不同浓度下所得PVP 电纺纤维的SEM 照片

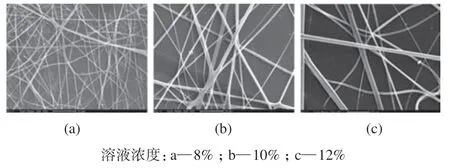

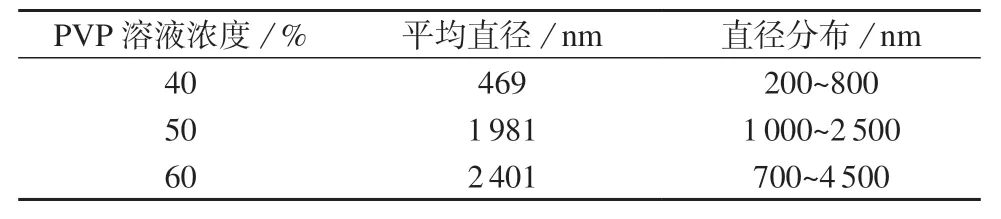

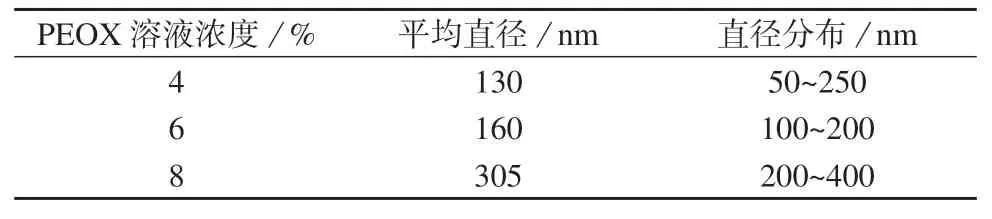

控制PEOX 电纺的外加电压为25 kV、接收距离为15 cm,PVAL 电纺的外加电压为20 kV、接收距离为12 cm,在不同PEOX 和PVAL 溶液浓度下制得的纤维形貌分别见图3 和图4。三种纤维直径统计数据分别见表1、表2 和表3。

图3 不同浓度下所得PEOX 电纺纤维的SEM 照片

图4 不同浓度下所得PVAL 电纺纤维的SEM 照片

表1 不同溶液浓度下所得PVP 纤维平均直径和直径分布范围

表2 不同溶液浓度下所得PEOX 纤维平均直径和直径分布范围

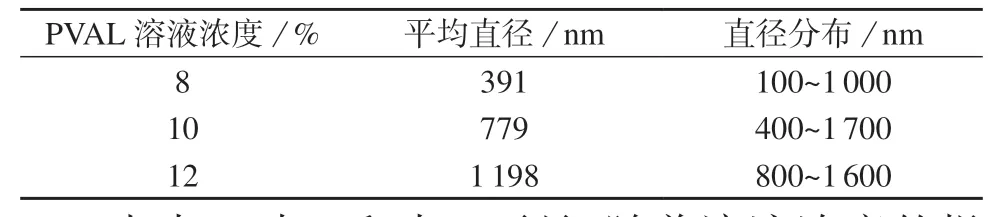

表3 不同溶液浓度下所得PVAL 纤维平均直径和直径分布范围

由表1、表2 和表3 可见,随着溶液浓度的提高,三种纤维的直径逐渐变大,原因是当浓度提高时,黏度也随之上升,导致了分子链间缠结变多,与电场力相抗衡的表面张力增大,制得的纤维的直径变大[5–6]。由图 1a 可见,PVP 溶液浓度从 40% 到50%时黏度增幅巨大,表1 中的平均直径增幅也相应巨大,这也从侧面说明了溶液浓度会通过影响黏度来影响纤维形貌和尺寸。从其它两种纤维的相关数据也可以得到相似的结论。与此同时,溶液浓度上升,PVP 纤维直径的分布由窄变宽,离散度变大,当浓度过高时则会导致其直径分布呈两极化,难以得到理想的纤维。这是因为当溶液浓度太大,电场力无法与表面张力相抗衡[7–8],从而无法形成纳米纤维。随溶液浓度增加,与PVP 纤维相比,PEOX 和PVAL 纤维的直径分布变化程度相对较小。由表1可知,当PVP 溶液浓度为40%时,所得纤维的平均直径小于1 μm。由表2 可知,PEOX 纤维在溶液浓度为4%时平均直径最小,但由图3a 可以看出,此浓度下的纤维存在大量串珠,当PEOX 溶液浓度达到6%和8%时,纤维中的串珠消失,可以获得形貌较好且直径为100~400 nm 的PEOX 纤维。由表3 可知,当PVAL 溶液浓度为8%和10%时,纤维的平均直径小于1 μm。

由表1、表2 和表3 可见,三种高分子溶液纺丝时所需的浓度区间并不相同,其中,PVP 溶液的浓度最大,PVAL 次之,PEOX 最小,除了受电压和接收距离的影响外,还因为受到相对分子量的影响,低分子量的溶液由于分子链缠结不够,很难获得纺丝[9]。笔者所用PVP,PEOX 和PVAL 的分子量分别为 4 万,40 万和 8 万,由表 1 和表 2 可见,PVP 和PEOX 溶液纺丝所需浓度差异巨大,这一结果也对应了两者的分子量差异,分子量越大,其最小可纺浓度就越低,这是因为分子量越大,分子链之间的缠结就越剧烈,溶液的表面张力也就越大。然而,PVAL和PEOX 的分子量差异很大但可纺浓度区间相近,这是因为PVAL 的表面张力除了受到聚合度的影响之外还会受到醇解度的影响,醇解度越高,其表面张力越大,同样浓度下纺丝也就越难进行[10]。而笔者所用的PVAL 醇解度为97%,过大的表面张力致使纺丝难以进行,故引入了表面活性剂十二烷基硫酸钠来降低其表面张力,使得纺丝更易进行,但其表面张力相对而言依旧较大,所以其可纺浓度能够和分子量40 万的PEOX 溶液接近。

2.3 外加电压对纤维形貌和直径的影响

聚合物溶液形成射流是溶液表面张力被电场力克服的结果,而外加电压的改变会导致电场力的大小发生改变,从而影响静电纺丝成品。

控制PVP 溶液浓度为40%、接收距离为10 cm,PEOX 溶液浓度为8%、接收距离为15 cm,PVAL 溶液浓度为10%、接收距离为6 cm,在不同外加电压下制得的PVP,PEOX 和PVAL 纤维形貌分别见图5、图6 和图7,纤维直径统计数据分别见表 4、表 5 和表 6。

图5 不同外加电压下所得PVP 纤维的SEM 照片

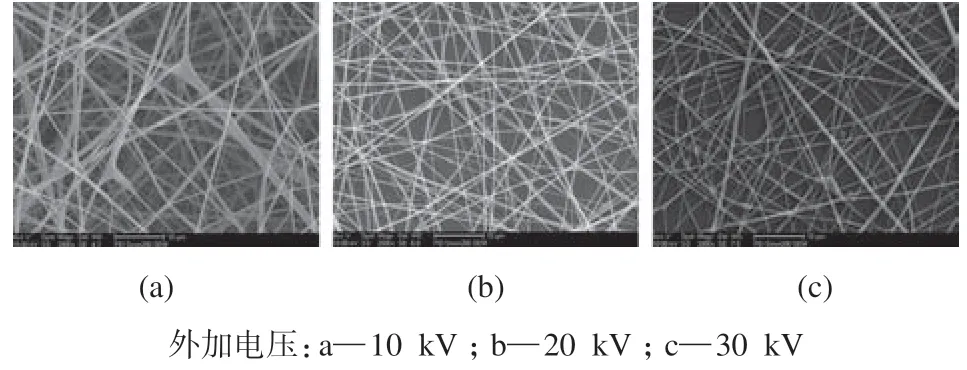

图6 不同外加电压下所得PEOX 纤维的SEM 照片

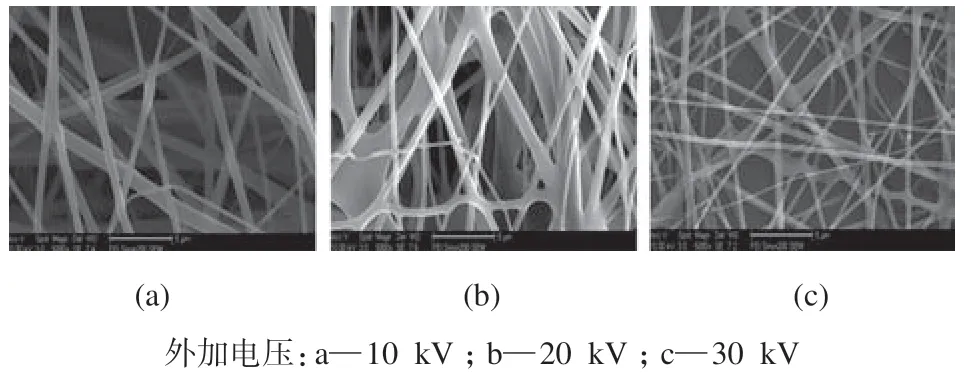

图7 不同外加电压下所得PVAL 纤维的SEM 照片

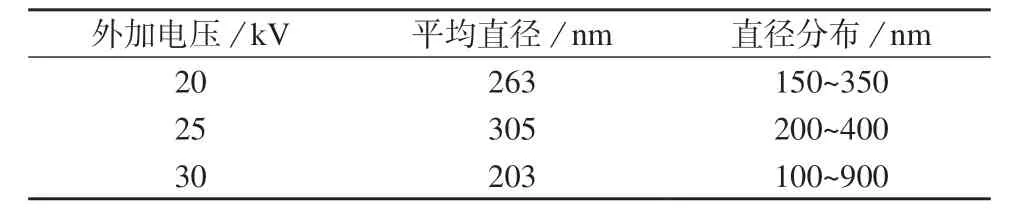

表4 不同外加电压下所得PVP 纤维平均直径和直径分布范围

表5 不同外加电压下所得PEOX 纤维平均直径和直径分布范围

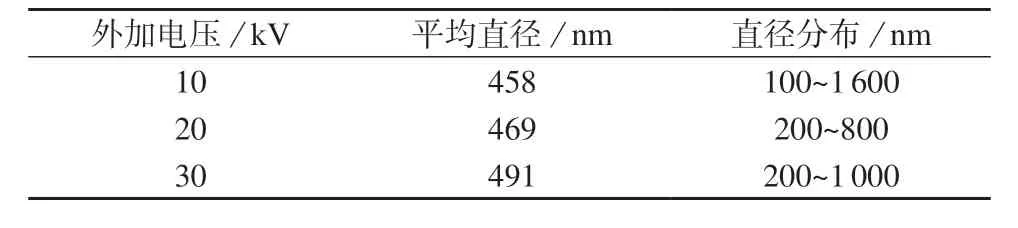

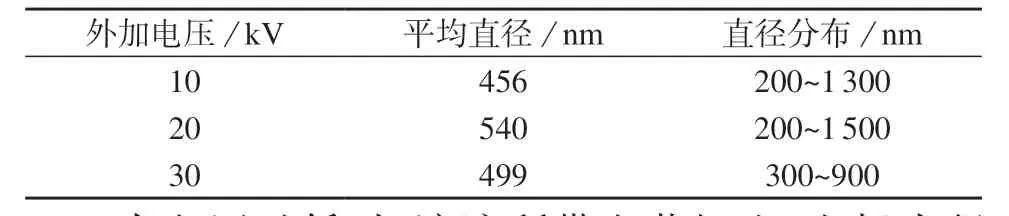

表6 不同外加电压下所得PVAL 纤维平均直径和直径分布范围

当电压过低时,溶液所带电荷极少,电场力很难与其表面张力相抗衡,射流难以产生。而当电压过高时,液滴所带的电荷较多,易导致在纺丝过程中射流不稳定,如图5c 所示,当电压为30 kV 时,PVP 纤维中产生了少量串珠。

由表4、表5 和表6 可见,PVP 纤维的平均直径随电压的增大而增大,而PEOX 和PVAL 纤维的平均直径随电压的增大先增大后减小。当外加电压有所提升时,纤维平均直径先是随着电压的上升而增加。这是因为电压增加时,更多的溶液从喷口被挤出,就导致了直径的增加[11]。而当电压上升到一定数值后,PEOX 和PVAL 纤维平均直径开始下降。这是因为电压的上升使得电场强度增强,溶液内电荷的数量增加[12],静电斥力增大,且溶液收到的拉伸力也增大,在静电斥力和拉伸力的双重作用下使得射流的应变速率上升,导致纤维变细[13–14]。PVP与其它两种纤维结果不同的原因可能是因为外加电压不够大,其纤维平均直径在本实验中没有达到“拐点”而下降。

相比 PVP 和 PVAL 纤维,PEOX 纤维在低电压情况下需要相对更高的外加电压,这是因为静电纺丝受到高分子材料分子量的影响,所用的PVP,PEOX 和 PVAL 的分子量分别为 4 万、40 万和 8 万,其中PEOX 的分子量远大于其它两种材料,故在设计实验时选择更大的一组外加电压来进行纺丝。

2.4 接收距离对纤维形貌和直径的影响

电纺过程中,纤维的接收距离(喷丝头到接收装置的距离)的变化,直接影响到纺丝时的电场强度,从而影响纤维形成时拉伸程度以及溶剂的挥发程度,导致纤维的形貌与纤维直径的改变。

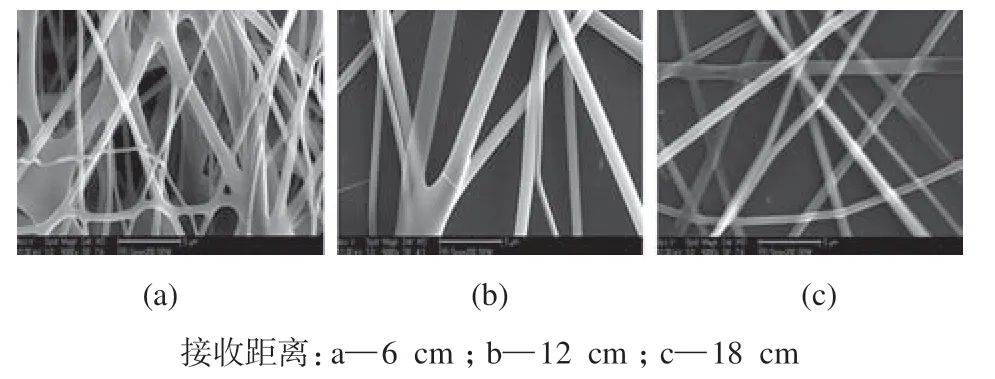

控制PVP 溶液浓度为40%、外加电压为20 kV,PEOX 溶液浓度为8%、外加电压为25 kV,PVAL 溶液浓度为10%、外加电压为20 kV,在不同接受距离下制得的PVP,PEOX 和PVAL 纤维形貌分别见图8、图9 和图10,纤维直径统计数据分别见表7、表8 和表9。由于三种高分子材料的性质(分子量、表面张力等)不同,故设计实验时选择不同的接收距离区间进行纺丝实验。

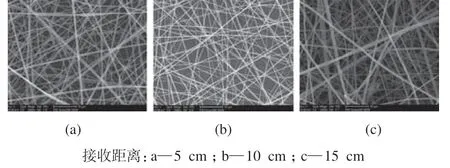

图8 不同接受距离下所得PVP 纤维的SEM 照片

图9 不同接受距离下所得PEOX 纤维的SEM 照片

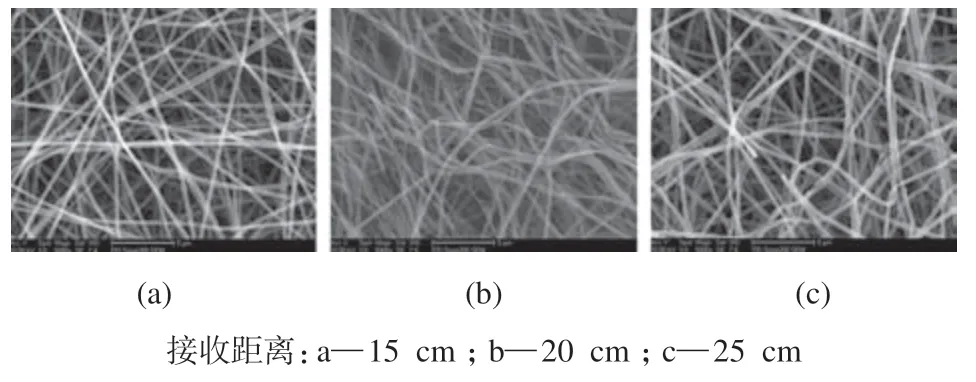

图10 不同接受距离下所得PVAL 纤维的SEM 照片

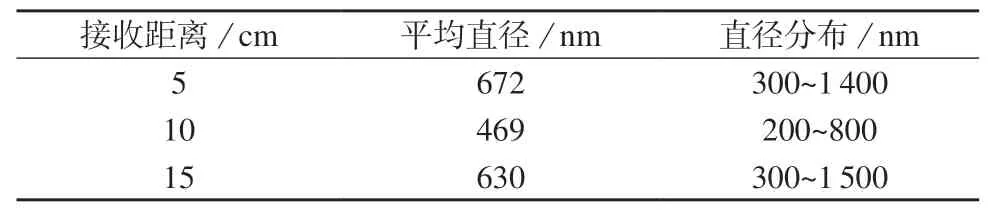

表7 不同接收距离所得PVP 纤维平均直径和直径分布范围

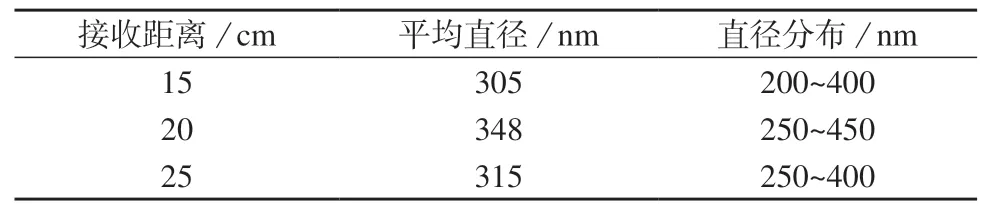

表8 不同接收距离所得PEOX 纤维平均直径和直径分布范围

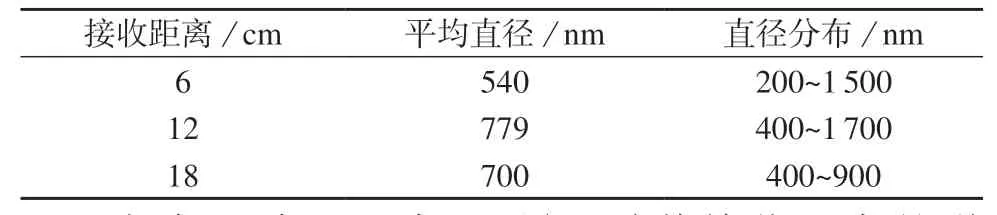

表9 不同接收距离所得PVAL 纤维平均直径和直径分布范围

由表7、表8 和表9 可得,随着接收距离的增加,PVP 纤维的平均直径先减小后增大,PEOX 和PVAL 纤维的平均直径先增大后减小。当接收距离变化时,纤维直径受到接收距离的影响作用并不是单一的。当接收距离变大时,一方面减小了电场强度从而导致电场力下降,促进其纤维直径增大[15]。而另一方面,射流的拉伸时间变长,同时溶剂能充分挥发,从而减少纤维粘结和溶解现象的发生,方便了小直径纳米纤维的生成[16–18]。

当接收距离过近,溶剂无法完全挥发,就会导致纤维粘结,如图10a 的PVAL 纤维所示,这会使纤维的比表面积和孔隙率降低,纤维的质量下降。而增大接收距离,则可以有效缓解这种现象,如图10b的PVAL 纤维所示,从而得到更加理想的纤维。但当接收距离过大时,纤维飞行时间过长,不易控制,容易造成飞纤,成丝率变低,并且难以收集,故需要控制接收距离处在一个合适的中间数值。

由表7~表9 可以发现,三种高分子纤维中,PEOX 纤维需要更大的接收距离,这是因为PEOX分子量远大于PVP 和PVAL,PEOX 溶液中分子链之间的缠结更剧烈,导致了其表面张力最大,而表面张力大的溶液不易于挥发,当接受距离过近时,溶剂还没来得及充分挥发,纤维就落在了接收基板上,致使纤维固化不完全,出现纤维溶解或粘结的现象。因此,PEOX 需要更大的接收距离,使得溶剂能够充分挥发,从而得到更加理想的纤维。

3 结论

(1)溶液浓度上升会引起黏度的增加,有利于纤维中珠粒及串珠的减少。但当浓度超出一定范围时,溶液流动性变差,会导致纺丝无法进行。PVP,PEOX,PVAL 纤维的平均直径均随溶液浓度上升而增大,选择合适的溶液浓度,可使纤维的平均直径小于 1 μm。

(2) 在外加电压不高于30 kV 的情况下,PVP纤维的平均直径随电压的增大而增大,而PEOX 和PEOX 纤维的平均直径随电压的增大先增大后减小。

(3)随着接收距离的增加,PVP 的纤维直径先减小后增大,PEOX 和PVAL 的纤维直径先增大后减小。

(4)三种纤维所需的工艺参数水平不相同,其中,PVP 纺丝所需溶液浓度高于PEOX 和PVAL,PEOX 纺丝所需外加电压和接受距离高于PVP 和PVAL。