差速非对称同向双螺杆挤出机内局部停留时间分布测试

2020-05-18刘彪徐百平谭寿再杜遥雪喻慧文史智

刘彪 ,徐百平 ,谭寿再 ,杜遥雪 ,喻慧文 ,史智

(1.五邑大学智能制造学部,广东江门 529020; 2.广东轻工职业技术学院,广东省高分子先进加工工程技术研究中心,广州 510300)

同向双螺杆挤出机广泛应用于高分子材料、食品和制药等领域,具有积木式螺杆组合结构、全程自洁、优异的混合和排气性能、可控的停留时间分布等一系列优势。其中,停留时间分布反映了聚合物在挤出设备中的时间历程,揭示了混合信息。因此,对停留时间分布的研究一直伴随着挤出机的研究过程。

前人开展了大量的双螺杆挤出机内停留时间分布的研究,不断加深人们对物料输送和混合过程的认识。T. Villmow 等[1]探讨了螺杆转速和喂料量对停留时间和力学性能的影响,发现工艺条件对挤出物停留时间以及色母料碳纳米管的分散有极大的影响。Fang Haixia 等[2]采用荧光探测方法测量了二元相容聚合物体系经过双螺杆加工的停留时间分布规律,研究发现,具有高黏度及更高压力的聚合物显示出更长的停留时间。G. Shearer 等[3]考察了双螺杆输送段以及捏合盘位置的局部停留时间和分布,使用炭黑作为示踪剂,配合红外温度探针完成停留时间测量。J. Vercruysse 等[4]利用近红外化学成像技术,研究了湿法挤出过程中不同物料湿度和螺杆转速对停留时间的影响,发现提高螺杆转速和降低物料含水率导致了平均停留时间的缩短。A.Lepschi 等[5]将荧光示踪粒子注入同向双螺杆的进料段,在料筒内和挤出机出口处用荧光光谱法进行可视化测量,评估了不同的螺杆结构对停留时间分布的影响。J. Weiyun 等[6]制备了荧光示踪剂,采用凝胶渗透色谱(GPC)法和紫外线(UV)监测反应挤出过程中添加的少量相容剂来研究运动规律和停留时间分布。周光大等[7]自主研发了一种剖分式挤出机,可在挤出过程中瞬间停机观察内部混合情况,研究发现捏合盘具有更长的停留时间并导致有效混合。熊辉等[8]基于光纤传感器对熔融聚合物内颜色浓度变化的响应,在稳定挤出后加入色母粒示踪剂,对光纤传感器的输出在线实时采集,测量不同工况下的停留时间分布曲线。前人从不同角度,不同的表征方法研究传统的等速双螺杆挤出机中各参数对停留时间分布的影响,但对新型差速非对称双螺杆挤出过程的研究还有待完善。

针对传统同向双螺杆挤出机流场中存在对称性缺陷,基于对称破缺思想,Xu Baiping 等[9]提出了差速非对称同向双螺杆的新概念,将混沌动力学与双螺杆结构设计相结合,在高分子材料加工的全过程引入拓扑混沌混合和拉伸场作用,旨在提升熔融混炼效率,图1 为传统等速双螺杆和传速比为2∶1 的新型差速非对称双螺杆端面造型对比,两螺杆螺纹截面和转速不相同,完全啮合,截面轮廓分别由多段圆弧和非圆曲线弧连接而成。

笔者所在研究团队以这种新型双螺杆为研究对象,开展了一系列加工机理和新材料制备研究[10–14],揭示了新结构在熔融过程、熔体输送、混合机理及材料加工等方面的新特性。但是,对于停留时间分布的研究还没有开展,由于差速双螺杆挤出机本身结构的复杂性,挤出过程中对停留时间分布的影响因素非常多,同时由于很多因素之间往往是相互耦合,所以深入研究各个参数的关系以及各参数对于停留时间的影响具有重要意义。鉴于螺纹元件单元对局部停留时间的影响非常重要,多元件组合作用下的全局停留时间分布可以通过数学卷积运算等方法求取,为简化难度、提取规律,笔者开展了差速非对称双螺杆元件单元的局部停留时间测试研究,并为下一步深入开展各种元件组合研究奠定基础。

采用了自行研制的可视化双螺杆挤出机,机筒间设置轴向定位结构,通过螺栓逐个将机筒串联,其机筒采用聚碳酸酯(PC)注射而成以便于可视化,但这会导致其缺少升温加热系统,故采用水溶性高分子材料羧甲基纤维素钠,针对性模拟双螺杆挤出聚合物均化段的混合混炼,并采用电导率方法进行局部停留时间的测试,为实际聚合物熔体在差速非对称双螺杆元件中的输送、混合机理研究提供参考。

1 实验部分

1.1 主要原材料

羧甲基纤维素钠:fvh6–7,取代度0.72,重庆力宏精细化工有限公司;

氯化钠(NaCl):分析纯,99.5%,上海阿拉丁生化科技股份有限公司;

红色油性色浆:细度5 μm,东莞友盟色浆有限公司。

1.2 主要设备及仪器

电子天平:YP60001 型,上海越平科学仪器有限公司;

电导率仪:雷磁DDSJ–307 型,上海仪电科学仪器股份有限公司;

工业相机:VCXG–124C 型,瑞士堡盟Baumer公司;

同向非对称全程可视化挤出设备:SJ3524 型,自主研制。

1.3 差速非对称双螺杆及其组合设计

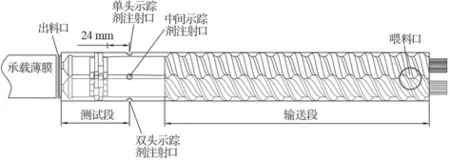

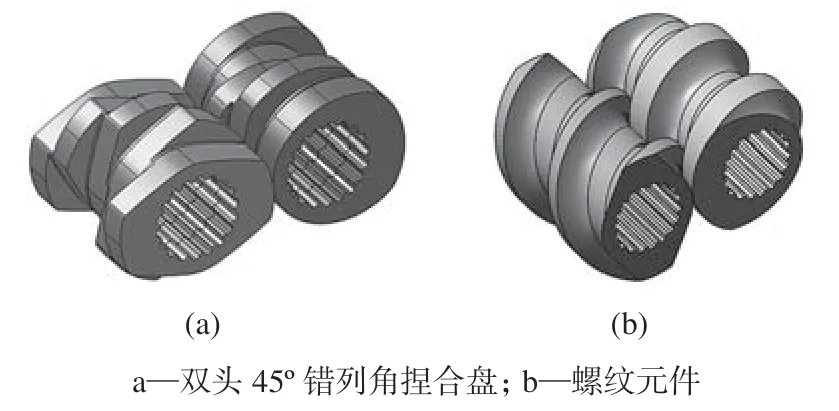

为测量物料全充满状态下在螺杆中局部停留时间的分布情况,将两螺杆上4 节螺纹元件替换成直径和螺纹内径相同的套筒,如图2 所示,研究螺纹或者捏合盘元件单元对停留时间分布的影响。螺纹元件内外径分别为25 mm 和35 mm,中心距为30.2 mm,单头导程为24 mm,双头对应导程为12 mm。右螺杆为单头,左螺杆为双头,转速比为2∶1。所有测试中,单元长度保持为24 mm。螺杆组合及测试段如图2 所示。在距离螺杆中目标螺纹元件的前端24 mm 处的机筒上同一横截面内开孔,选择三个典型位置,分别为单头螺杆注射口、中间上啮合区注射口、双头螺杆注射口;测试的螺杆元件为:螺纹元件和捏合盘,对于差速非对称构型,单头捏合盘的错列角是相对应的双头螺杆的2 倍,螺杆捏合盘和螺纹组合的示意图如图3 所示。

图2 螺杆示意图

图3 差速非对称双螺杆典型元件组合示意图

1.4 模拟流体及示踪剂制备

配制羧甲基纤维素钠水溶液作为加工模拟流体。具体的配置方法如下:将羧甲纤维素钠在60℃温度下干燥8 h,取出后将称量好的羧甲基纤维素钠加入40℃的去离子水中,恒温搅拌4 h,得到羧甲基纤维素钠质量占总溶液质量1.5%、密度为1 040 kg/m3的溶液,将配得的溶液静置8 h,待物料中气泡完全消失后备用。

配制不同NaCl 含量的示踪剂。将一定量的NaCl 加入40℃的去离子水中,待NaCl 完全溶解后,称量干燥后的羧甲基纤维素钠4.5 g 加入到NaCl溶液中,搅拌1 h 后,将配得的溶液静置8 h,待物料中气泡完全消失后备用。配制两种不同示踪剂溶液300 mL,其中NaCl 含量分别是8 g 和10 g,羧甲基纤维素钠质量分数均为1.5%。依次改变示踪剂的NaCl 含量和示踪剂用量(1,2,3 mL)。根据不同NaCl 含量和不同示踪剂的用量命名示踪剂编号,分别为 8–1,8–2,8–3,10–1,10–2 和 10–3。例如,8–1 代表 NaCl 含量为 8 g,示踪剂用量为 1 mL,其余以此类推。

1.5 实验方法

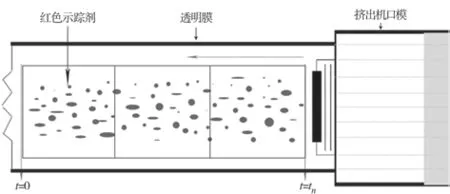

研制机筒全透明双螺杆挤出机,挤出机口模下游连接拉膜装置,如图4 所示,在口模处配置薄膜的进给、牵引及收卷装置,用幅宽70 mm、平均厚度0.2 mm 的透明薄膜承载从片材口模流出的挤出物,采用拉膜法制样。橡胶塞密封注射口,以作注射示踪剂用。挤出机工作稳定后,瞬间停机,注射示踪剂,使用注射器透过橡胶塞直接注射到机筒与螺杆之间。注射示踪剂后开机,挤出物料由传送薄膜承载,均匀展开在薄膜上匀速前行,等待挤出过程结束后,等间隔取样测试电导率,得到局部停留时间的分布规律。

图4 实验示意图

验证性实验:在同一示踪剂注射口,注射与测量对象不相容的0.02 mL 红色油性色浆作为验证示踪剂,通过口模处的安装摄像装置连续记录出口端物料的运动状态。如图5 所示记录出口处的物料运动过程,并传输入电脑,留待后续处理。

图5 口模出口处物料薄膜牵引过程示意图

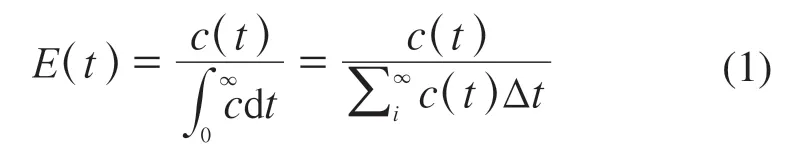

在羧甲基纤维素钠溶液内加入了由NaCl 制备的示踪剂,在一定范围内浓度和电导率呈线性关系,计算不同时刻出口处NaCl 比例分数,即可转化为停留时间曲线。停留时间分布[15]密度函数E(t)可表示为:

式(1)中,c(t)是在差速双螺杆挤出机中等时间间隔取得样品的电导率信号强度;示踪剂加入时刻为t=0。

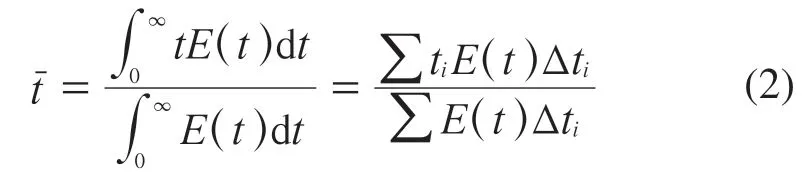

比拟管流模型,根据流体运动的连续性,则可以得到平均停留时间计算的解析表达式:

2 结果与讨论

2.1 示踪剂用量校准

控制螺杆转速为10 r/min,螺杆构型不变,从中间注射口添加示踪剂,分别测量所接样品的电导率并记录数据。图6a 为不同示踪剂的电导率信号强度随时间变化的情况,图6b 是根据式(1)计算后得到的不同示踪剂对应的停留时间分布。由图6a可知 10–3 的曲线峰值最高,其次是 8–3,说明示踪剂的NaCl 含量和注射量越高,电导率信号越强;由图6b 可知不同NaCl 含量和注射量的停留时间分布E(t)曲线重合良好,峰值、峰的宽度以及曲线的变化趋势基本一致,表明实验方法和测量方法基本正确。由图6 可知NaCl 含量为10 g 时电导率信号较强且清晰,10–3 和 10–2 两组曲线相差较小,为了尽量减少示踪剂的用量,降低实验误差,选择编号为10–2 的示踪剂进行后续实验。

2.2 螺杆元件的影响

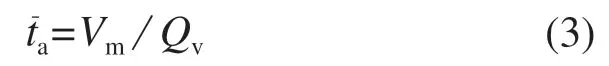

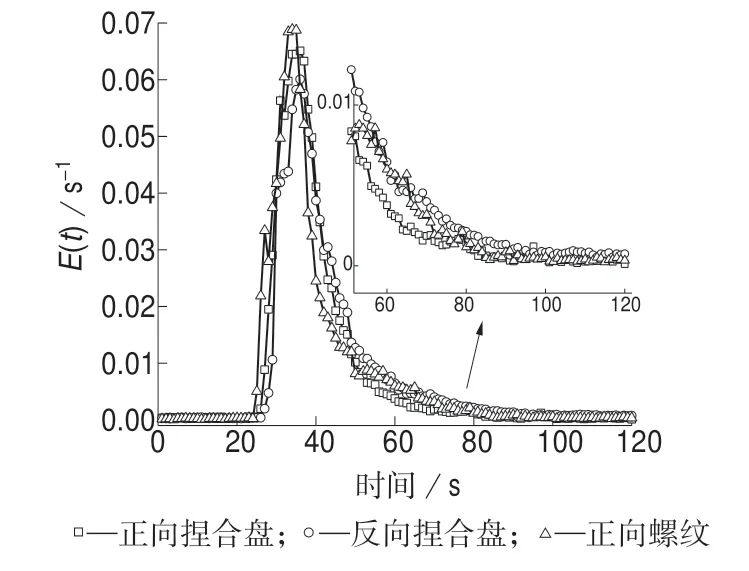

为了研究不同螺纹构型对停留时间分布的影响,选用双头错列角分别为60°的正向、反向捏合盘以及正向螺纹元件进行对比测试。保持螺杆转速30 r/min、产量 12.3 kg/h 不变,从中间位置注射口添加等量同浓度示踪剂。三组元件的螺杆停留时间分布如图7 所示。由图7 可以看出,正向螺纹输送能力最强,示踪剂最先被检测到,且上升速度和下降速度最快。反向捏合盘对物料输送的阻力最大,曲线上升、下降最平缓,峰的宽度最大。由此判断捏合盘的混合能力优于螺纹元件,反向捏合盘混合效果最好。

图6 不同示踪剂的电导率信号强度及停留时间分布

图7 不同螺杆元件的停留时间分布

不同螺杆元件的平均停留时间见表1。由于螺纹元件的替换,螺纹的体积稍大于捏合盘,计算值略小于捏合盘。表1 中,反向捏合盘的平均停留时间为44 s,相较于正向螺纹元件的39.8 s,提高了10%。示踪剂输送到测量段时,反向捏合盘反向输送物料,示踪剂经历更多次剪切,达到更佳的混合效果。但由于反向捏合盘阻力较大,影响挤出机的产量,在实际加工生产中用到的较少,所以在后续实验中使用正向捏合盘做单一变量实验。

表1 不同螺杆元件的平均停留时间

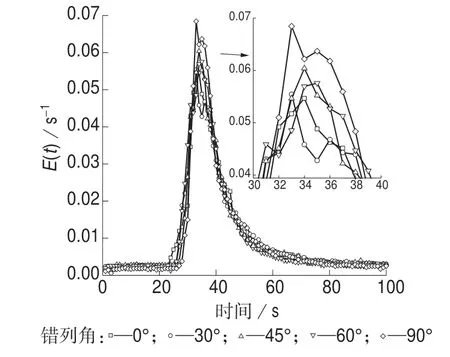

2.3 捏合盘错列角的影响

选择相同的产量12.3 kg/h,相同转速30 r/min,在中间位置注射等量同浓度示踪剂。更换错列角 0°,30°,45°,60°及 90°的捏合盘分别进行实验,结果如图8 所示。从图8 可以看出,由于测量段相对较短,停留时间分布曲线变化较小。从曲线的上升点可以看出,0°捏合盘的停留时间曲线最先上升,究其原因能是由于0°捏合盘对物料的阻力最小,所以示踪剂最先到达挤出机出口。从放大的峰值局部图可以看出,90°捏合盘的峰值最高。由停留时间曲线的“拖尾”部分可以看到,五条曲线存在交叉,基本重合。总体来看,错列角对停留时间分布的影响很小。

图8 不同错列角捏合盘的停留时间分布

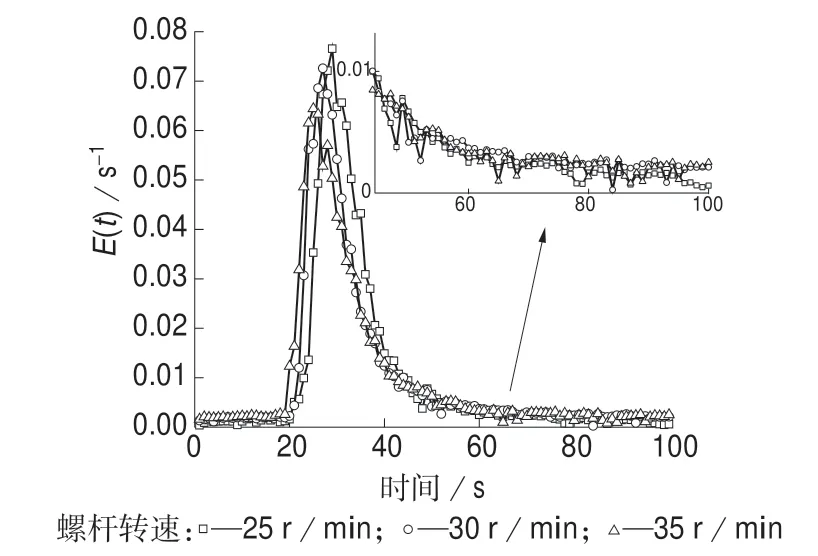

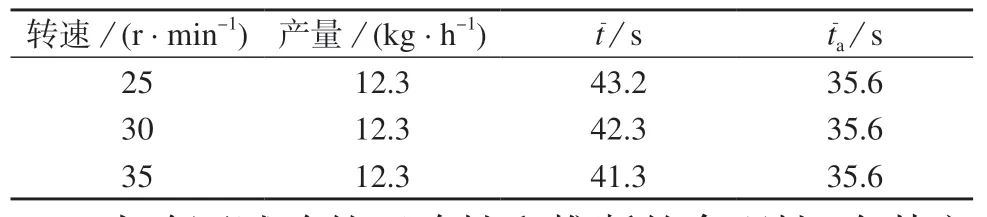

2.4 螺杆转速的影响

选用双头捏合盘错列角60°的螺杆构型,喂料频率固定在50 Hz,保证产量12.3 kg/h 不变,改变转速分别为 25,30,35 r/min 进行停留时间分布检测,实验结果如图9 所示。由图9 可以看出,随着转速的增加,曲线峰值减小,曲线分布变宽,示踪剂首次到达出口检测位置的时间缩短。峰的宽度表征轴向混合程度影响,峰上升和下降的越平缓,即曲线的峰越宽,则表明混合效果越好[14–16]。随着转速的提高,示踪剂在机筒中经历的剪切次数增加,示踪剂越分散,转速的增加使得挤出机混合效果提高。

图9 不同螺杆转速的停留时间分布

当挤出机产量不变,改变其转速,平均停留时间见表2。由表2 可以看出,随着转速提高,平均停留时间从43.2 s 下降到41.3 s,物料在机筒内更接近柱塞流,径向梯度下降。对比测试结果与理论计算值,理论计算值小于测试结果,究其原因是理论模型无法纳入转速的影响,示踪剂流经机筒与螺杆间隙区后,常滞留于机筒表面,而理论计算中未考虑壁面滑移、基体与示踪剂的相互滑移,因此,停留时间的理论计算值小于测试值。

表2 不同螺杆转速的平均停留时间

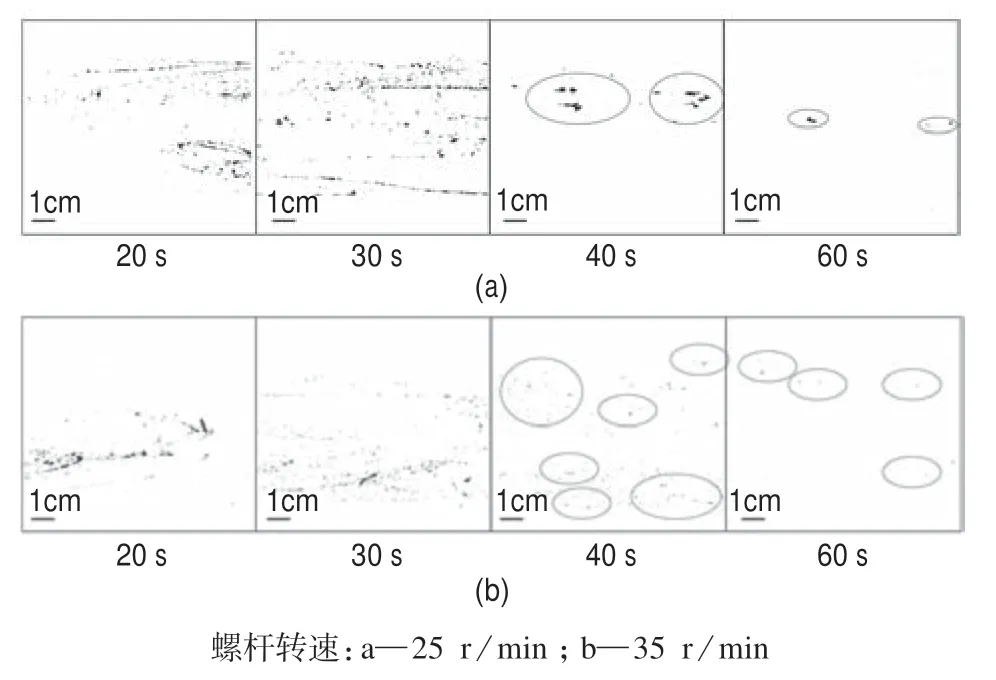

为验证试验的正确性和推断的合理性,在其它参数相同的工况下,改变螺杆转速分别为25 r/min及35 r/min,进行示踪剂混合实验。在同一示踪剂注射口注射与测量对象不相容的等量0.02 mL 红色色浆示踪剂,然后通过口模处安装的摄像装置连续记录出口端物料的运动状态,记录出口处的物料运动过程。采集的结果如图10 所示,分别记录20,30,40 s 和60 s 时承载薄膜上示踪剂的分散分布状态。

图10 不同螺杆转速下示踪剂在20,30,40 s 及60 s 时的混合图像

从图10 可以看出,同一转速下,示踪剂在机筒内经历更长时间的剪切作用后,示踪剂粒径更小,分散程度更大。转速从25 r/min增加到35 r/min时,随着转速增加,剪切速率增加,使得分散相液滴所受的外力增大,对液滴的分散具有一定积极作用。间接验证了停留时间分布实验的正确性。

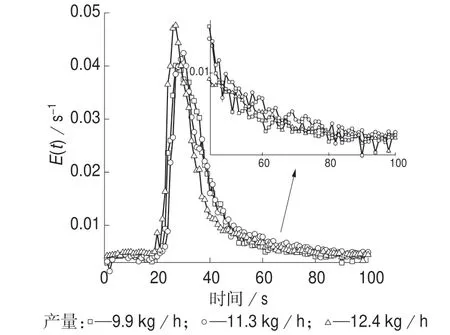

2.5 产量的影响

选择差速双螺杆的双头捏合盘错列角为60°,从中间注射等量同浓度的示踪剂。产量对停留时间的影响如图11 所示。由图11 可以看出,在相同转速的工况下,随着产量的提高,其停留时间分布曲线的峰值也随之提高、曲线分布变窄,拖尾情况基本维持不变,存在交叉并在总体上趋于一致。从停留时间分布曲线可以分析出,在相同的转速下,产量越高,物料在机筒中的停留时间越短,示踪剂因在机筒中经历的剪切拉伸作用减少而不容易分散。在曲线上所展现出的现象就是曲线趋于“陡峭”,很快在出口处被检测到,信号强度急剧上升,并且急速下降。说明在相同工况下,虽然产量有所提高,但是混合效果有所下降。

图11 不同产量的停留时间分布

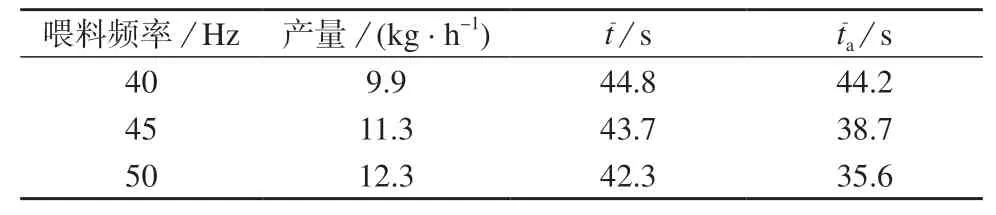

在保持螺杆转速为30 r/min 的工况下,提高喂料频率,在相同时间内,产量相应升高,故不同产量的平均停留时间见表3。由表3 可以看出,产量由 9.9 kg/h 提高到 12.3 kg/h 时,平均停留时间由44.8 s 下降到42.3 s,下降了5.5%。由于测量段较短,随产量增加,测试结果相对于理论值的下降幅度较小。结合图11 和表3 可以看到,随着产量的增加,示踪剂在测量段经历的剪切作用减弱,混合效果下降。

表3 不同产量的平均停留时间

2.6 示踪剂注入位置的影响

作为差速非对称同向双螺杆挤出机的关键部件——差速非对称同向双螺杆,它的特点是由单头螺纹和双头螺纹组成,转速比为2∶1。两螺杆以不同速度差动旋转,使得两螺杆之间流域空间发生更加丰富的体积变化,对物料实现多次挤压熔融。由于非对称形成的周期性扰动和流域空间的不断变化,使得物料界面翻新增强,有利于物料的熔融和混合[11]。为考察转速不同的两螺杆对停留时间分布的影响,在转速和螺杆构型相同的情况下,改变示踪剂的注射位置。选用错列角为120°,60°的捏合盘,转速为30 r/min,产量为12.3 kg/h。如图2 所示,分别从单头螺杆侧、双头螺杆侧和中间位置注射等量示踪剂,观察停留时间分布曲线的变化,检测结果如图12 所示。由图12 可以看出,从中间位置和单头螺杆侧注射的停留时间分布曲线大致相同,单头螺杆侧曲线比中间位置的曲线略窄。相比之下,双头螺杆侧的停留时间分布曲线显示出不同的特性,其曲线比中间位置和单头螺杆侧的曲线更平缓,峰值更低。

图12 不同位置注射示踪剂的停留时间分布

不同位置注射示踪剂的平均停留时间见表4。由表4 可以已看出,单头和中间位置的平均停留时间仅相差0.5 s,双头位置比中间位置的平均停留时间提高2.1 s。从停留时间分布曲线和平均停留时间综合分析,停留时间分布对示踪剂的注射位置敏感性强,揭示了非对称形成的周期性扰动和流域空间的不断变化,导致物料界面翻新增强的机理。

表4 示踪剂不同注射位置的平均停留时间

3 结论

通过自主研发的差速非对称双螺可视化实验设备,采用拉膜法测量了挤出机中典型螺杆元件的局部停留时间分布,考察了不同螺杆元件单元、不同产量、不同转速和不同示踪剂注射位置情况下的停留时间分布规律,得出如下结论:

(1)产量与螺杆转速不变时,正向螺纹输送能力最强,示踪剂最先被检测到。从平均停留时间来看,正向螺纹最短,正向捏合盘次之,反向捏合盘最大。从停留时间分布曲线看,反向捏合盘的曲线最平缓,比其它螺杆类型表现出更好的混合效果。

(2)对于捏合盘元件,产量不变时,随着螺杆转速的增加,平均停留时间随之逐步减小,停留时间分布曲线峰值减小、曲线宽度更大;物料在机筒内经历的剪切、拉伸的次数增加,更利于示踪剂分散。相同的转速下,产量的提高导致混合效率下降。当产量及螺杆转速不变时,改变捏合盘的错捏角,停留时间分布曲线基本重合,捏合盘错列角的改变对停留时间的影响较小。

(3)差速双螺杆中停留时间分布的测量对初始位置存在敏感性,初始位置处于双头位置时,与其它位置相比,停留时间分布曲线更平缓,平均停留时间更长。两螺杆差速旋转,对黏弹性流体的拉伸力有所差别,单头螺杆转速快,对于流体的拉伸作用相对较强,由于非对称形成的周期性扰动和流域空间的不断变化,使得物料界面翻新增强,有利于物料的熔融和混合。