耐紫外高灼热丝阻燃聚丙烯材料制备及性能

2020-05-18陈超金晶陈东

陈超,金晶,陈东

(上海日之升科技有限公司,上海 201109)

随着人们火灾安全意识的提高以及对高分子材料阻燃研究认识的加深,无论国内还是国外都逐步对涉及电器安全领域的高分子材料增加了各项阻燃要求,相关材料的阻燃指标除了传统的氧指数或UL 94 阻燃等级外,还增加了针对针焰、灼热丝等的试验要求,以期多维度保证电器和使用者的安全,这无疑对材料开发提出了更高的要求。

阻燃聚丙烯的相关研究一直是比较活跃的方向之一,从阻燃剂的迭代更新到各种协效剂及各种助剂的开发和应用,如刘晨曦等[1]、黄高能等[2]对含磷、含氮阻燃剂在聚丙烯中的应用进行了研究,鲁哲宏等[3]、张琪等[4]、王少琪等[5]则对阻燃聚丙烯的阻燃协效剂进行了深入的研究探讨。随着阻燃聚丙烯材料的应用领域及场景越来越广泛,终端应用对灼热丝起燃温度(GWIT)的要求越来越高,同时,高灼热丝阻燃聚丙烯室外老化应用需求也在不断增长,此类材料耐候性及力学性能是否满足使用要求,是值得关注的问题。目前结合GWIT 及紫外老化等方面对聚丙烯阻燃体系进行研究的文献较少。实现通过GWIT 850℃试验往往需要添加大量阻燃剂,而阻燃剂填充量的加大不仅会影响材料力学性能[6–8],对耐候性能也有不同程度的影响。

鉴于以上原因,笔者通过自制低添加高成炭阻燃剂对相关问题进行了研究和探讨,以期给高灼热丝阻燃聚丙烯的相关研究和终端应用提供借鉴和参考。首先通过阻燃、灼热丝、紫外加速老化等试验比较了聚丙烯常用阻燃剂以及自制高成炭阻燃剂对材料阻燃性能的影响,从而优选出较好的阻燃剂,以期在较低添加量下实现较好的阻燃效果;因340 nm紫外加速老化可以很好地模拟日光中的紫外波段以及较高的加速倍率[9–10],故笔者在优选阻燃剂的基础上采用340 nm 紫外加速老化设备模拟了日光对添加不同抗紫外老化助剂的聚丙烯材料性能的影响,进而对抗紫外老化助剂配方体系进行了优选。

1 实验部分

1.1 主要原材料

共聚聚丙烯:YPJ–1215C:中国石油化工扬子石化公司;

十溴二苯乙烷(DBDPE):溴含量81%,润科化工有限公司;

三氧化二锑(Sb2O3):上海湖盟化工有限公司;

氮磷膨胀阻燃剂(IFR):氮元素含量约21%,磷元素含量约22%,市售;

高成炭复配氮磷膨胀阻燃剂(IFR–S):氮元素含量约20%,磷元素含量约24%,自制;

聚烯烃类亚磷酸酯抗氧剂(AO–1):市售;

聚烯烃类受阻酚型抗氧剂(AO–2):市售;

聚烯烃类硫代酯类辅助抗氧剂(AO–3):市售;

高分子量低碱性受阻胺(AO–4):分子量1 700,市售;

苯甲酸酯类光稳定剂(UV–1):抗紫外线自由基捕获剂,市售;

三嗪类紫外线吸收剂 (UV–2):UVA/UVB 吸收,市售;

苯并三氮唑类紫外线吸收剂(UV–3):UVA 吸收,市售。

1.2 主要仪器及设备

双螺杆挤出机:KS36 型,昆山科信机械设备有限公司;

注塑机:HTF80X1 型,宁波海天注塑机厂;

万能电子拉伸仪:CMT6104 型,深圳新三思集团有限公司;

垂直燃烧测定仪:CZF–3 型,南京上元分析仪器有限公司;

灼热丝试验仪:ZRS–2 型,上海埃微电子科技有限公司;

色差仪:CE–7000A 型,美国 X–Rite 公司;

紫外加速老化设备:BG/UV–4D 型,UV340波段,上海博工仪器设备公司;

傅里叶变换红外光谱(FTIR)测试仪:Nicolet iS10 型,美国 Thermo Scientific 公司。

1.3 试样制备

将PP 与阻燃剂以及其它助剂按配方称量,在高速混合机中混合5~6 min,出料,将混合物料在200℃下经双螺杆挤出机挤出造粒,转速400 r/min。将粒料在80℃干燥1 h,然后用注塑机在低注塑压力下注塑成标准试样,注塑温度220℃。

1.4 性能测试

拉伸强度按ASTM D638–2014 测试,测试速度50 mm/min;

缺口冲击强度按ASTM D256–2010 测试;

1.3.4 样品测试 打开电感耦合等离子光谱仪,预热至光室温度达到38℃,打开Ar 30min后打开循环水和通风设施,安装好进样管和排液管,点着等离子体。表2为ICP-AES的测试条件汇总表,其中雾化器和进样管有专门的要求。待等离子体稳定30min按照表2条件测试工作标准系列,再测试空白试样和样品,由计算机直接得出结果,乘以样品总质量得到降尘总量见表3。

GWIT 850℃试验按GB/T 5169.13–2013 进行,试样厚度2 mm;

阻燃等级按UL 94 测试,试样厚度1.6 mm;

紫外加速老化试验:采用340 nm 紫外加速老化设备,能量设置1.55 W(高于一般标准的能量),黑板温度50℃,一定周期取出试样,按CE–7000A测试流程测试相关试样老化前后的色差(ΔE);

FTIR 表征:取紫外加速老化4 周后的相关试样,利用FTIR 测试仪测试其羰基峰变化。

2 结果与讨论

2.1 高灼热丝阻燃聚丙烯阻燃剂的优选

(1)不同阻燃剂对聚丙烯阻燃性能的影响。

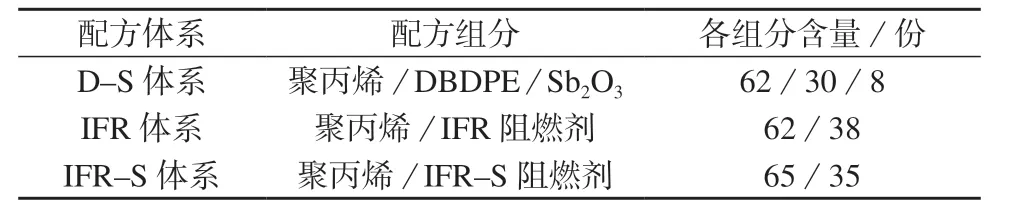

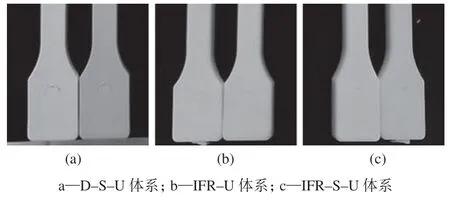

表1 为添加不同阻燃剂的阻燃聚丙烯材料的配方,相应的阻燃性能列于表2。从表2 可以看出D–S 体系在GWIT 850℃试验中会产生火焰且持续时间较长,达25 s。而相同阻燃剂含量的IFR体系在GWIT 850℃试验中不会产生火焰,状态良好;IFR–S 体系在阻燃剂含量为35 份时就可以通过GWIT 850℃不起燃的试验。这主要是因为自制的高成炭无卤阻燃剂IFR–S 的组分中具有更多的成炭剂比例,在热丝接触过程中成炭较多,对热具有良好的隔绝作用,避免了聚合物在高温作用下分解成易燃的物质[11–13]。D–S 体系之所以在试验过程产生火焰是因为卤素阻燃剂的阻燃主要是以自由基机理延缓聚丙烯分解以及卤化锑的覆盖作用,其本质并不能隔绝热的传递,聚丙烯的分解还是在进行,这两者是竞争的过程,温度越高相应的抑制作用越弱,最终高温导致聚丙烯分解产生的烃类物质产生火焰。另外,表2 所示三种体系都可以达到UL 94 V–0 (1.6 mm)的阻燃等级,且余焰时间非常短,均为1 s,说明这三种阻燃剂都很好地发生了阻燃作用。GWIT 850℃试验说明,在没有持续超高热源状况下溴锑体系是很好的阻燃剂体系,而在高热情况下,无卤阻燃剂对灼热丝的影响优于含卤阻燃剂。

表1 高灼热丝阻燃聚丙烯的阻燃配方

表2 不同阻燃配方体系的阻燃性能

(2)不同阻燃剂对聚丙烯紫外老化性能的影响。

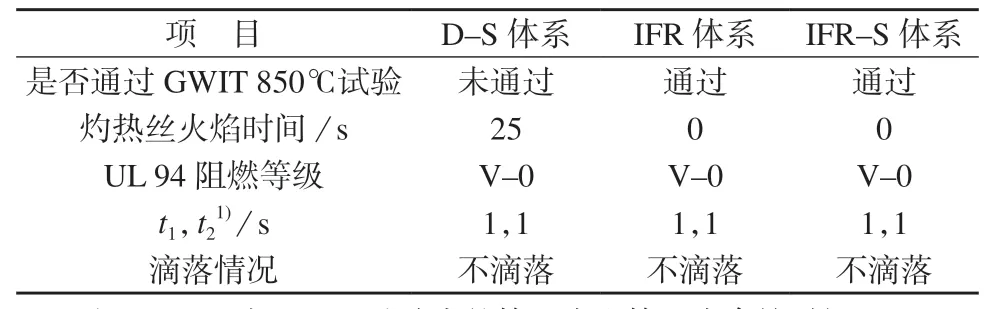

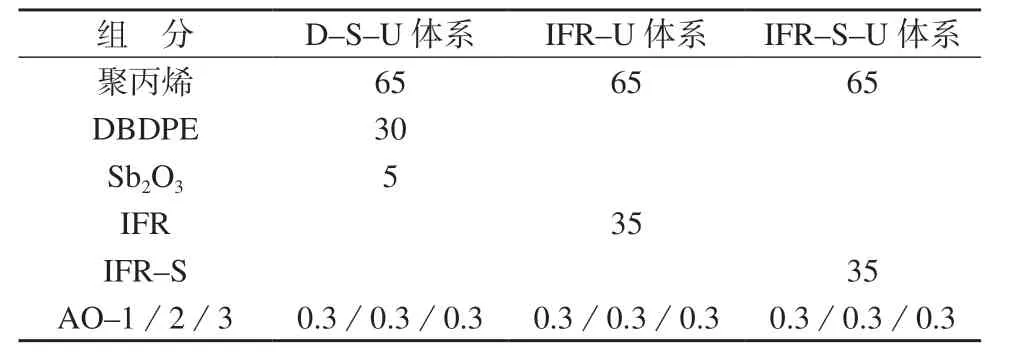

为了研究不同阻燃剂对聚丙烯紫外老化性能的影响,在添加相同的行业常用抗氧剂体系基础上,对比了添加不同阻燃剂的阻燃聚丙烯材料经紫外加速老化后的ΔE变化,相关配方及结果见表3 和表4。图1 为添加不同阻燃剂的阻燃聚丙烯拉伸试样紫外老化前后的照片。由表3 和表4 及图1 可以看出,随着紫外辐照能量的累积,三种体系的色差变化都逐渐增大,经过同样时间(老化28 d)后D–S–U体系变化幅度最大,ΔE为7.50,是另外两种体系的三倍左右,这主要是因为DBDPE 阻燃剂吸收紫外光后产生溴自由基,自由基捕获聚丙烯大分子链上最不稳定的叔氢,使整个体系在光照的初期就生成大量的烷基自由基,因此溴系阻燃剂使诱导期消失并加快了聚丙烯的光降解速率[14];而无卤体系则不会产生相应的自由基,虽然在紫外光作用下也逐渐分解促使材料黄变降解,但光老化速度较低,ΔE为2.4 左右。另外,除了阻燃剂的影响外,聚丙烯基体合成和加工过程中催化剂残留、羰基等物质可以吸收紫外光导致自由基产生,进而引发一系列的降解反应,导致色差的产生。

表3 高灼热丝阻燃聚丙烯紫外老化配方中各组分含量 份

表4 不同紫外老化配方体系紫外加速老化后的ΔE

图1 不同阻燃聚丙烯配方体系拉伸试样紫外老化前后的照片(左为老化前、右为老化后)

综上所述,与含卤阻燃剂DBDPE/Sb2O3相比,无卤阻燃剂IFR 及IFR–S 可使聚丙烯通过GWIT 850℃试验,且在紫外加速老化中ΔE的变化较小;与一般IFR 相比,自制高成炭无卤阻燃剂IFR–S 在较低含量下可实现相同的阻燃效果,故将IFR–S 作为高灼热丝阻燃聚丙烯的优选阻燃剂。

2.2 耐紫外高灼热丝阻燃聚丙烯抗紫外老化助剂的优选

(1)不同抗紫外老化助剂下聚丙烯的紫外老化性能分析。

以自制IFR–S 为阻燃剂,将抗氧剂体系由AO–1/2/3 体系变成低碱性 AO–1/2/4 体系,设计了如表5 所示的耐紫外高灼热丝阻燃聚丙烯的配方,各配方体系经紫外加速老化后的ΔE变化见表6。从表6 可以看出,单纯应用低碱性受阻胺类助剂,材料紫外加速老化的结果改变不大,持续老化 28 d 后的 ΔE为 2.37,加入 UV–1 后,ΔE仅略有下降,为2.29。紫外线吸收剂可以很好地改善材料老化后的ΔE变化,分别加入UV–2 和UV–3,老化28 d 后ΔE分别为0.88 和0.72。这主要是因为材料光老化主要受日光中的紫外波段影响,特别是容易到达地面的290~400 nm 波段,其能量为419~279 kJ,大于或接近C—H,C—C 键的键能,另外由于聚丙烯为半结晶聚合物,由于晶体相的光散射作用,导致光程增长,吸收能量增多。同时无卤膨胀体系虽不产生自由基,但其会对受阻胺类助剂有抑制作用,两者叠加导致了色差的产生[15]。高分子量三嗪类及苯并三氮唑类紫外线吸收剂的加入促进了紫外线的吸收并将其以热能形式转化,降低了聚丙烯的光敏化;而未加入紫外线吸收剂的体系由于紫外线的持续照射,导致能量持续的输入,加强了聚丙烯的链式自由基反应,羰基化加剧。

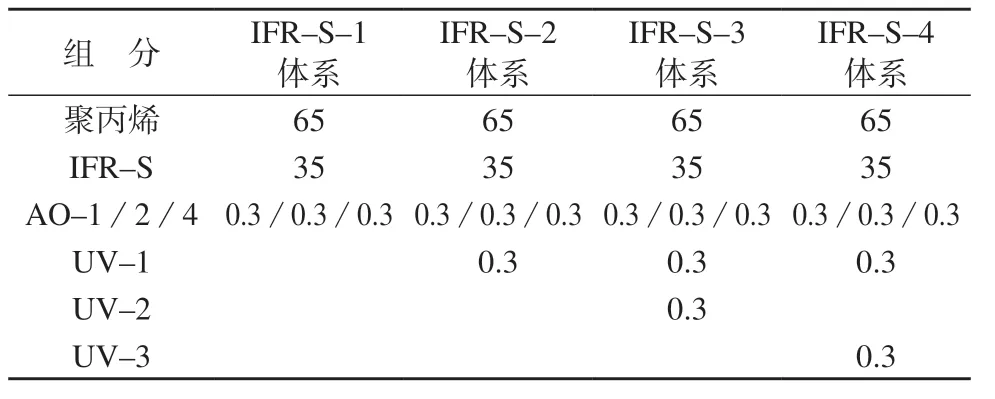

表5 耐紫外高灼热丝阻燃聚丙烯配方中各组分含量

表6 耐紫外高灼热丝阻燃聚丙烯配方体系紫外加速老化后的ΔE

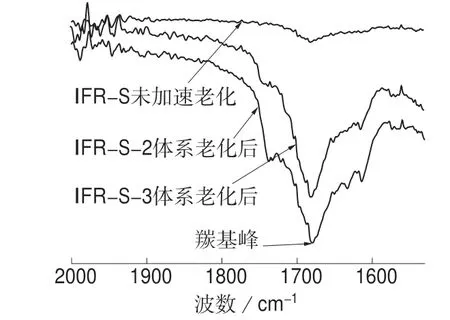

图2 为 IFR–S–2/3 体系紫外加速老化前后的FTIR 谱图,因FTIR 主要用于说明紫外加速老化下自制耐紫外高灼热丝阻燃聚丙烯羰基改变状况,IFR–S–4 体系加速老化后的 ΔE与 IFR–S–3 相差不大,IFR–S–1 与 IFR–S–2 的 ΔE相差也不大,故并未再单独测试IFR–S–1/4 体系的红外数据,IFR–S–2/3 未加速老化的 FTIR 谱图重叠,统一标为IFR–S 未加速老化。从图2 看出,加速老化后的IFR–S–2/3 的羰基峰强度都不同程度地增加,说明已经产生了羰基,而未加紫外吸收剂的IFR–S–2 体系比 IFR–S–3 体系在 1 730 cm-1处的羰基峰强度明显增大,这也进一步印证了紫外线吸收剂可以部分减缓聚丙烯阻燃体系的老化。

图2 IFR–S–2/3 体系紫外加速老化前后的FTIR 谱图

(2)紫外加速老化下聚丙烯的性能变化分析。

根据表6 的结果,选定抗紫外老化助剂体系为 AO–1/2/4 及 UV–1/UV–3,即最终确定选用IFR–S–4 配方体系,考察了该配方体系经紫外老化后的力学性能和阻燃性能变化情况,结果见表7。由表7 可以看出,在试验时间内,GWIT 850℃试验结果及阻燃等级随老化时间增长无改变,体系的拉伸强度变化不大,仅降低了1 MPa 左右,这主要是因为苯并三氮唑类助剂起到了很好的吸收转化能量作用,即使产生自由基,添加的烷基酚和受阻胺类抗氧剂也大大降低了聚丙烯降解的速度[16]。从表7还可以看出体系的缺口冲击强度下降了3 J/m,下降幅度为4.5%,也没有产生较大的下降,这说明抗紫外老化助剂体系起到了良好的防护作用。因紫外加速老化可很好地模拟日光中的紫外波段,因此可以相对较好地评价光照的影响,通过高温加速结果可初步判定材料具有良好的耐紫外老化性能,但实际户外环境更加复杂,此结果只能做一定的参考。

表7 IFR–S–4 体系经紫外老化后的力学性能和阻燃性能变化情况

3 结论

(1)自制高成炭磷氮阻燃剂IFR–S 具有更高的效率和性价比,与一般磷氮阻燃剂IFR 相比,可以在相对较低含量下达到相同的阻燃效果;十溴含卤体系未通过GWIT 850℃试验。同时,含卤体系在紫外加速老化状况下更容易黄变,耐紫外老化性能较差。

(2)紫外线吸收剂可以大大改善耐紫外高灼热丝阻燃聚丙烯材料的耐紫外老化性能,紫外线吸收剂的加入同时降低了材料羰基的生成比例。

(3)通过添加自制高成炭阻燃剂IFR–S 并搭配低碱性复合抗氧剂体系以及苯甲酸酯类光稳定剂和苯并三氮唑类紫外线吸收剂,制备了UL 94 阻燃等级为V–0、可通过GWIT 850℃试验的耐紫外高灼热丝阻燃聚丙烯材料,其经28 d 紫外加速老化后的拉伸强度下降仅1 MPa,缺口冲击强度仅下降3 J/m,阻燃性能保持不变。