浅谈氧化铝厂自备电站输煤系统节能设计

2020-05-18于欢

于 欢

(沈阳铝镁设计研究院有限公司, 辽宁 沈阳 110001)

0 引言

从20世纪50年代开始,我国的氧化铝工业已发展60余年。近年来,随着能源价格的上升,降低能源消耗是降低生产成本中的一种重要方式。为此,工程设计人员可以从降低氧化铝厂的生产能耗入手,优化工艺设计,大力促进节能减排工作[1-4]。

自备电站是氧化铝厂的重要组成部分,主要为氧化铝工艺系统提供生产用蒸汽,其节能设计同时也是氧化铝厂节能减排的重要工作之一。本文在氧化铝厂自备电站的许多耗能系统中,选择了燃料输送系统作为分析点,通过燃料输送系统的节能措施,来促使氧化铝厂综合能耗的降低。

1 自备电站耗能系统分析

自备电站工艺设计中的耗能系统主要包括有以下几个系统:

(1)燃料输送系统

燃料在输送过程中,各种机械设备电动机的电能消耗,如卸车机械、堆取料机、皮带输送机等。

(2)锅炉相关系统

锅炉系统在运行过程中会产生热能消耗,其相关辅助系统会产生电能消耗。相关辅助系统的电能消耗,主要包括给煤系统、制粉系统、烟风系统、除灰渣系统、烟气处理系统等系统中的设备电能消耗。

(3)汽轮机相关系统

汽轮机与本体热力系统在运行过程中会产生热能消耗,其相关辅助系统会产生电能消耗。相关辅助系统的电能消耗,包括凝结水系统、开式冷却水系统、闭式冷却水系统、抽真空系统等系统中的设备电能消耗。

(4)电气相关系统

主要是用电系统在电力调配、输送时产生的电能损耗。包括合理估算厂用电率、选择适当的电动机调速方式来配合工艺专业、优化电气系统及设备的选择以降低各类损耗、照明系统节能设计等。

(5)水处理系统

主要包括有化学水处理系统、凝结水处理系统、循环冷却水系统、给排水系统等系统中的设备电能消耗。

(6)其他系统

主要包括有压缩空气系统、热工自动化系统、通风及供暖系统等系统中的设备电能消耗。

本文从燃料输送系统的节能设计入手,重点分析输煤系统的流程优化和设备选型,从而降低自备电站的能耗。为了达到输煤系统的节能,应该对燃煤做好管理,对燃煤的贮存及混煤系统加以优化,匹配好燃煤供给与锅炉的燃烧,将锅炉燃烧效率提高[5]。

2 燃料输送系统的节能设计

自备电站的燃料输送系统输送的燃料为煤,输煤系统包括的主要系统有卸煤系统、贮煤系统、输送系统、筛分破碎系统、计量系统、采样系统及其他辅助系统等。包含的设备主要有自卸车、卸船机、堆取料机、抓斗起重机、推煤机、装载机、带式输送机、筛分设备、破碎设备、给煤机等。

2.1 输煤系统的耗能特点

输煤系统的耗能点主要集中在卸煤系统、贮煤系统、输送系统、筛分破碎系统这几个系统中,各个系统中均包含有机械设备,其中的主要设备和常见节能措施如表1所示。

表1 输煤系统的耗能设备与节能措施

2.2 输煤系统的节能设计

2.2.1 主要设计原则

输煤系统节能设计的主要设计原则是:充分考虑到工程的实际情况,结合厂址规划和总平面的布置情况,并保证工艺系统的用煤要求和设备的安全运转,优化系统及总体布置,使系统紧凑、节省体力劳动、确保输煤路径合理有效。

2.2.2 工艺流程优化

在保证工艺系统的用煤要求情况下,在总体布置合理的条件下,可通过优化以下环节来降低系统能耗:

(1)减少输煤系统的转运环节。通过对输煤系统转运环节的优化,降低煤场机械的使用率,可达到系统节能的目的。

(2)缩短输送的路径。通过对输煤路径的优化,对布置方式的调整,可降低系统的能耗。

(3)降低转运点高差。合理设计煤流的切换装置,通过降低转运站的层高和带式输送机的起升高度,有利于减少系统的能耗。

(4)降低运行时间。优化运行模式,合理规划运行时间,起到节能的作用。

2.2.3 采用变频调速技术

变频技术是普遍使用的节能和调速技术,自备电站的输煤系统中常用到变频器。

(1)在汽车来煤的自备电站中,常采用给煤机作为卸煤给煤设备。采用变频调节的给煤机,其出力与输煤系统出力能更好地匹配。变频调节技术比传统调节技术的调节更为方便、效率和灵敏度更高、调节范围也更大,同时由于其采用改变旋转磁场同步速度的调速方法,节能效果也更明显。

(2)由于输煤系统中带式输送机存在各种不同出力的情况,其驱动装置可以按较大出力工况配置,同时出力调节时可结合变频调速装置进行,有效地避免“大马拉小车”,有利于促进系统的节能。

2.3 输送设备的节能设计

自备电站的输煤设备常采用带式输送机,其结构简单、输送连续且平稳,运行费用较低。但在实际运行中存在以下问题:启动时的输入功率较大,可能带负载频繁启动或者停机;当托辊或者滚筒磨损、减速机瞬间卡顿、皮带跑偏时,会引起阻力变大,能耗增大。设计中可以采取以下节能技术来减少能源损耗:

(1)液力耦合器软启动技术

设计中若采用液力耦合器软启动技术,可以使电机的最大扭矩发挥作用,进行重载荷启动。电动机在启动瞬间,耦合器的零转速会导致没有扭矩产生,此时电动机可认为是空载启动。当电动机启动后,转速逐渐增大,动能随之增加,直到克服阻力矩时,工作机缓慢启动。设计中应合理减少装机功率,减小安全系数,以降低能耗。

(2)采用高性能装置

设计中若选用高性能的托辊,将旋转阻力系数降至低于0.02,轴向跳动量稳定在0.5~0.7 mm时,此时带式输送机的运行阻力最小,能耗降低。同时设计中可选用高性能的纠偏装置,减少皮带跑偏的可能,同样可减小运行阻力,增加运输量,也可达到降低能耗的目的。

2.4 贮煤系统的节能设计

贮煤场主要分为露天煤场和封闭式煤场两种类型,为了节约系统能耗,设计中应优先选择封闭式煤场,可有效减少煤的流失,避免雨水的侵蚀。

2.5 筛碎系统的节能设计

为了使煤的粒度满足入料粒度的要求,应根据入厂煤的粒度设置合适的筛碎系统。对于大于入炉煤要求直径的煤块,需要提前进行破碎。常用的破碎机有反击式、锤式、环锤式等,常用的筛分设备有滚筒筛、振动筛等。破碎机的电机功率较大,动平衡需保持良好。如果启动频繁会引起能耗增大,同时影响其平衡。因此,在实际的运行过程中,除了其自身保护装置外,应尽量减少破碎机与其他装置的联锁动作。

筛分设备可安装在破碎机之前,筛选后符合粒度要求的小颗粒煤被筛出,可以直接送至下一级输煤系统,不符合粒度要求的大颗粒煤进入破碎机。这样可以减小破碎机的负荷,降低能耗,同时避免湿度较大的煤堵塞破碎机。

设置合理的筛碎系统可以有效减少能源损耗,设计中可以采取以下节能技术:

(1)筛分装置可设置在破碎机前,破碎机的出力可根据筛分装置的效率确定。

(2)设置筛碎旁路,入厂煤的粒度如果可以满足入料粒度要求,可不经过筛碎装置,直接进入下一级输煤系统。

2.6 卸煤系统的节能设计

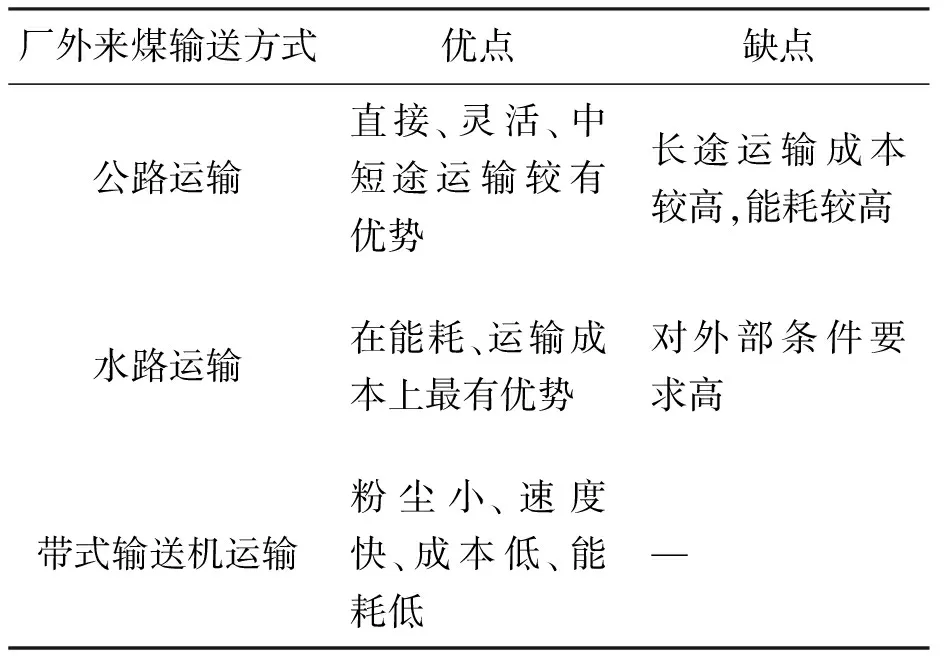

自备电站厂外来煤的输送方式一般通过公路、水路或带式输送机运输,各种方式的耗能特点如表2所示。卸煤系统需要根据不同的厂外来煤方式进行设计,通过对比不同输送方式的耗能特点,选取较为节能的方式。

设计中要充分结合现场的实际情况,经过技术经济比较后,选择最优的厂外来煤输送方式,助力卸煤系统能耗的降低。

3 结语

氧化铝工艺是需要许多辅助工艺配合的联合工艺,本文提到的自备电站就是众多辅助工艺之一。

表2 自备电站厂外来煤输送方式的耗能特点

因此,氧化铝厂的节能降耗工作除了氧化铝工艺外,其他辅助工艺对于全厂能源优化工作也是必不可少的。自备电站输煤系统的节能设计工作作为全厂节能设计的一部分,通过合理优化燃煤供应和管理系统,匹配好燃煤供应与锅炉燃烧的关系,可以有效节约能源、降低能耗,推进氧化铝厂节能减排工作。同时也贯彻了节能工作的发展观,落实了节约资源的可持续发展理念,带来了较好的经济效益。