液压升降系统圆柱形桩腿两种结构形式

2020-05-18黄宝文戴小明

黄宝文, 戴小明,陈 极,张 磊

(1.中船黄埔文冲船舶有限公司, 广东 广州 511462; 2.上海船舶工艺研究所,上海 200032)

0 引 言

桩腿是自升式作业平台的核心构件,根据不同的工作水深、海底地基、升降机构等情况,可设计成壳体式或桁架式。壳体式桩腿为封闭型,一般适用水深在60 m以内;桁架式桩腿为透空式,用于深水(一般大于60 m)自升式平台。桩腿上部桩身结构与升降机构配合完成升降动作,下部桩底形式根据海底地基不同可选用沉垫型(软黏土地基)、桩靴型(较软黏土和沙土地基)、插桩型(较硬的沙土地基和坚硬的岩石地基),桩靴型桩腿一般而言兼顾软硬地基的要求。

我国近海作业水深一般不超过60 m,因此近海作业的风电安装平台、居住平台、辅助工程平台,甚至新开发的旅游居住平台大多安装液压插销式升降系统和圆柱形壳体式桩腿。

1 两种桩腿形式介绍

目前国内液压插销式升降系统的桩腿一般为圆柱形壳体式,也有少量为多边形或方形,考虑到桩腿的耐波性,用圆柱形壳体式的居多。圆柱形壳体式桩腿有如下两种形式。

(1) 插销孔处有腹板加强形式(简称贴板式)。如图1所示,桩腿插销孔处有腹板加强,从底部销孔一直延伸至桩腿顶部,腹板直径一般比销孔直径大300 mm以上,腹板厚度与桩腿厚度基本一致,在腹板四周开深熔焊坡口,并保证腹板与桩腿贴合,以便腹板参与桩腿的剖面模数计算[1]。

图1 带腹板型式桩腿示例

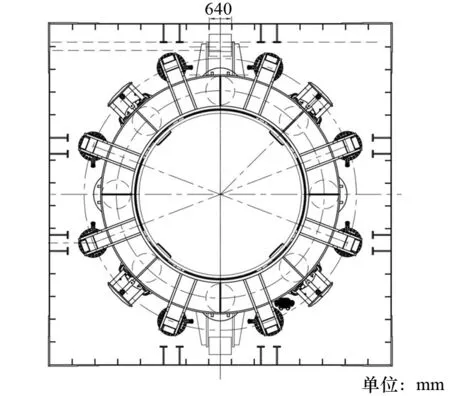

(2) 插销孔处无腹板加强形式(简称无贴板式)。如图2所示,桩腿插销孔处无腹板加强,只有销孔。

图2 不带腹板型式桩腿示例

2 两种桩腿形式优缺点比较

参考中船黄埔文冲船舶有限公司在建和已交付的多艘居住平台、风电安装平台,对两种桩腿形式在建造工艺、详细设计强度计算、使用时的防转功能等方面的优缺点进行对比。

2.1 建造工艺

在插销孔处设置贴板时,由于销孔从上至下贯穿整个桩腿,贴板长度与桩腿长度几乎一致,会大幅增加焊接工作量。贴板角焊缝与桩腿对接焊缝有一定的重叠,在重复受热中对特殊构件的焊接质量有影响。此外,插销孔处设置的贴板无法保证与桩腿完全贴合,一般会有较小的间隙,后期处理难度大。若贴板与桩腿贴合不紧密,则需退回加工车间重新压制,增加施工时间。实船验证表明此情况经常出现,导致反复施工。

在插销孔处设置的贴板与桩腿焊接后将影响桩腿的整体挠度和筒体圆度的精度,可能导致桩腿完工后的公差度达不到要求。

因此在建造工艺方面,销孔处无腹板加强形式更简单、制作难度小,销孔处有腹板加强形式的制作成本更高。

2.2 强度计算

壳体式桩腿通常采用圆柱型,桩腿横截面为圆形,考虑到桩腿的细长比满足简化条件,内部结构较为简单,采用梁单元对桩腿进行有限元模拟。桩腿模型如图3[2]所示。

图3 桩腿模型

为验证结构强度并优化质量,计算时在横剖面的桩腿插销贴板、桩腿壁板以及加强筋等位置均选取数个计算点,沿桩腿长度方向每隔5 m选取计算剖面,在桩腿有限元模型中获取剖面载荷之后,对该剖面的所有计算点进行手动校核。根据各强度指标对桩腿板厚进行适当的减薄和增厚。这种方法虽然计算量较大,但对桩腿质量优化较为有效。

在计算分析中将桩腿插销孔处贴板加入桩腿计算,需要加强的地方均做加强,不以增加桩腿板厚的方法来全面加强桩腿的剖面载荷,对桩腿的质量减小有帮助。

因此,在强度计算分析方面,销孔处有腹板加强形式更能减小桩腿质量,减少材料成本。

2.3 桩腿防转功能

在桩腿插销孔处贴板后,桩腿的贴板将与固桩室顶和围井区域的耐磨板配合,以限制桩腿的转动,如图4所示。桩腿相对于主船体的转动力直接作用于固桩室顶和围井区域[3]。

图4 桩腿贴板防转示例

桩腿销孔处无腹板形式通过上下环梁与固桩室的导向装置来限制桩腿的转动,如图5所示。桩腿相对于主船体的转动力先通过插销连接传递至上下环梁,再通过环梁传递至固桩室[4]。

图5 固桩室导向装置防转动示例

对比两种转动力的传递可知,桩腿销孔贴板后,桩腿的转动力直接传递至主船体,防转功能更优化。

3 两种桩腿形式的选择范围和原因

在设计初期,选择桩腿形式需从多个方面进行考虑:在详细设计时,从船型配合的需求上来考虑;在生产设计时,从大型船厂的设备制作能力上来考虑;在运营时,从使用方的经济性和海域适用性等方面进行考虑。

对两种桩腿形式的选择进行划分:

(1) 对于空船质量在10 000 t以下、起重能力在800 t以下的船型,考虑到国内大部分制造厂的加工能力,此类平台在设计初期选择的桩腿直径一般不超过3.8 m,桩腿板厚一般不超过60 mm,推荐使用插销孔处设置贴板式桩腿,原因如下:

圆柱形桩腿一般采用液压三芯辊或四芯辊进行板材压圆,国内大型船厂的压圆能力在直径4 m以下,3.8 m的直径为加工有效宽度的极限;空船质量在10 000 t以下的船型的桩腿厚度一般不超过60 mm,因此插销孔处的贴板厚度也不会超过此厚度,一般为50~55 mm,国内大型船厂的压圆能力可制作此直径和板厚的桩腿,而且在公差度控制方面有一定的保障。另外使用桩腿贴板可以与固桩室的耐模板配合使用,形成防转功能,不必再额外添加防转装置。

使用贴板式可减小桩腿整体质量、降低桩腿厚度,在现阶段钢材价格居高的形势下可用贴板式达到节约成本的目的。

(2) 对于空船质量在10 000 t以上、起重能力在1 200 t以上的船型,推荐使用插销孔处无贴板式桩腿,原因如下:

空船质量超过10 000 t以上的大型工程平台的桩腿板厚可能会在80 mm以上,桩腿直径超过4 m。如果此时再用贴板形式,国内的制造厂制作能力有限,插销孔处的贴板在压圆后的公差度难以保证,导致插销孔处的贴板在压圆后与圆柱形桩腿无法贴合,此时将插销孔处的贴板计算加入桩腿受力分析中是不合理的。因为贴板不参与剖面模数计算,所以桩腿板厚无法减少,还额外增加贴板质量,导致桩腿的质量没有改变。

因此,对于船厂的建造成本和详细设计计算而言,使用无贴板式比较合理,可降低船厂的制作难度,且达到节约成本的目的。

上述划分对桩腿的选择给出了指导性意见,但没有参考使用方的要求。如果使用方的作业环境和施工习惯希望尽可能减少桩腿厚度、压缩桩腿直径,以减轻船舶整体质量,则可能会从桩腿材质入手,通过提高桩腿材质来达到目的。在这种情况下,上述划分可能会有一定的改动。

4 结束语

对于中小型工程平台,在选择圆柱型桩腿时,桩腿直径一般不超过4 m,此直径的桩腿适合在船厂自行加工制造,选用贴板形式的桩腿既可减小船厂制作难度,又可减小船厂的委外制造成本。对于大型工程平台,桩腿直径一般超过4 m,由于目前国内船厂的加工能力有限,而且此直径的桩腿使用贴板形式也无法减小制作难度,建议使用固桩室内的防转装置取代贴板的桩腿防转功能,可确保平台的施工运营。因此,在桩腿选择时以4 m直径为界限区分,4 m以下桩腿用贴板形式防转,4 m以上桩腿用无贴板形式,以固桩室内的防转装置防止转动[5]。

船舶市场处于低谷时期,在不影响平台正常施工的情况下,应重点考虑船厂的施工难度和制造成本。现阶段在桩腿的制作成本方面,各大型船厂都在进行各种尝试,本文是对桩腿选型验证的较好推荐。