300 MW机组锅炉再热器出口集箱与连接管焊缝裂纹分析及治理

2020-05-18

(山西阳光发电有限责任公司,阳泉 045200)

0 引 言

某公司锅炉为北京巴布科克·威尔科克斯有限公司制造的B&WB-1025/18.3-M型锅炉。其类型为亚临界压力、一次中间再热、自然循环、双拱型单炉膛、平衡通风、固体排渣、露天布置、全钢构架、全悬吊结构、尾部双烟道的燃煤锅炉,俗称“W”型火焰锅炉。再热器蒸汽流量为851.6 t/h(BMCR工况),进/出口蒸汽压力为3.82/3.64 MPa。再热器出口集箱规格为¢609.6×45,材质为12Cr1MoV;再热器出口连接管段规格为¢577.6×24.8,材质为ASTMA335P22。该机组于1999年12月投产,至今服役20年。2018年12月,再热器出口至汽机侧中压主汽阀管段第一道焊口泄漏。

1 事件经过

2018-12-27T11:00,发现3#炉7层右侧再热器管段冒气,拆除保温后确认该管变径处焊缝2—5点方向出现290 mm长环形裂纹,轻微冒气,无泄漏声音。与中调协调后,当晚停机。

2 原因分析

2.1 客观方面

2.1.1 直接原因

在环切机切削过程中,刀头由焊缝中间深入,逐渐向焊缝两侧刮削,当刮削至贴近裂缝时,将裂缝边缘层粘带下来,该“切片”长180 mm、宽12 mm、厚约3 mm。光谱确认该切片材质既有母材材质,又有焊材材质,这与该切片位置位于焊接熔合线相符。从剥落的焊缝形貌来看,裂纹沿焊缝熔合线(母材部位)开裂,裂缝剖面即A面无组织撕裂等粗糙形态,而是明显焊接未熔合形成的表面。所以判断该部位开裂主要是由于基建时留下焊接缺陷,不断扩展延伸后导致裂透漏气。

2.1.2 间接原因

此次事故与该处管接头变径、运行时间长、多次启停、冷热应力交替、管道承载不合理等因素有关。

2.2 主观方面

2.2.1 锅炉定检工作中,所选抽检部位考虑不周全

根据《特种设备安全技术规范》(TSG G 7002—2015)中锅炉定期检验规定超过5万h的锅炉,管道对接焊缝抽检率为20%。但在2012年和2018年锅炉定检中,虽然达到了20%,未对此焊缝进行检查(已对弯头应力集中焊缝、阀门接管焊缝重点检查),暴露出专业人员在选取检查部位时考虑不周全的问题,尤其是集汽箱变径处焊缝等重点部位未进行检查。

2.2.2 专业人员对四大管道和防磨防爆检查有放松思想

因四大管道出现问题的概率非常小,所以有些人员产生了“不可能出问题”的思想,但其事故一旦发生,后果极其严重。近年来,专业技术人员在四大管检查和防磨防爆工作中出现了“越没事越不重视”的麻痹大意思想。

3 处理方案

3.1 准备工作

(1)在锅炉右侧过再热器出口热段管焊口处搭设脚手架,脚手架应满足焊口修复要求。

(2)拆除焊口区域保温,自然冷却至工作温度,拆除临时加固处保温以满足工作需要。

(3)焊口处架设环切装置进行管道焊口的切口及坡口制作。坡口加工按照图纸及规程、规范要求制作。

由于锅炉厂再热器联箱出口管道规格与设计院热段管道壁厚不一致,且原设备厂制造联箱出口坡口加工构造与现行标准不一致,本次检修将对联箱出口坡口20~25 mm范围内进行平直车削,然后与原坡口进行手工打磨圆滑过渡,保证母材的运行强度。焊前应对坡口及其内外壁附近15mm范围内进行清理和打磨,保证无油漆、氧化铁、水分、油脂及铁锈,并露出金属光泽。

3.2 焊接前对口

(1)焊口对口前应先认真检查坡口的清洁度,对于清理不合适的坡口应重新进行打磨和清理。

(2)焊接组对时一般应做到内外壁齐平,如有错口,内壁错口值不得超过壁厚的10%,且不大于1 mm;外壁错口值不得超过壁厚的10%,且不大于4 mm。

(3)焊口局部间隙过大时,应设法修整到规定尺寸,严禁在间隙内加填塞物,可采用堆焊的方法修补坡口,修补后的坡口应确认无缺陷后,再用机械方式加工到规定尺寸。

3.3 焊口点固焊

(1)焊口点固焊与正式焊接相同,对于中径管点固焊缝的段数不得少于2段,点固焊缝的长度不得小于50 mm、厚度不得小于3 mm;对大径管焊口点固焊缝的段数应以多段为宜,最少不得少于4段,且点固焊缝的长度不得小于50 mm、厚度不得小于3 mm。中、大径管道焊口点固焊示意图如图1所示。

(2)点固焊完毕后一定要检查对口间隙是否合适,点固焊缝有无缺陷,如有缺陷,必须用机械方式将缺陷清理磨掉,重新点焊。

3.4 焊口正式施焊要求

3.4.1 焊接方法

热段管道焊口焊接时所选用焊接方法为:氩电联焊,即钨极氩弧焊打底,电焊填充盖面。当壁厚大于35 mm时,氩弧焊打底的焊层厚度不小于3 mm,对于Cr含量≥5%或合金总含量不小10%的耐热钢焊缝,其单层焊道厚度不能超过焊条直径。

3.4.2 焊接规范

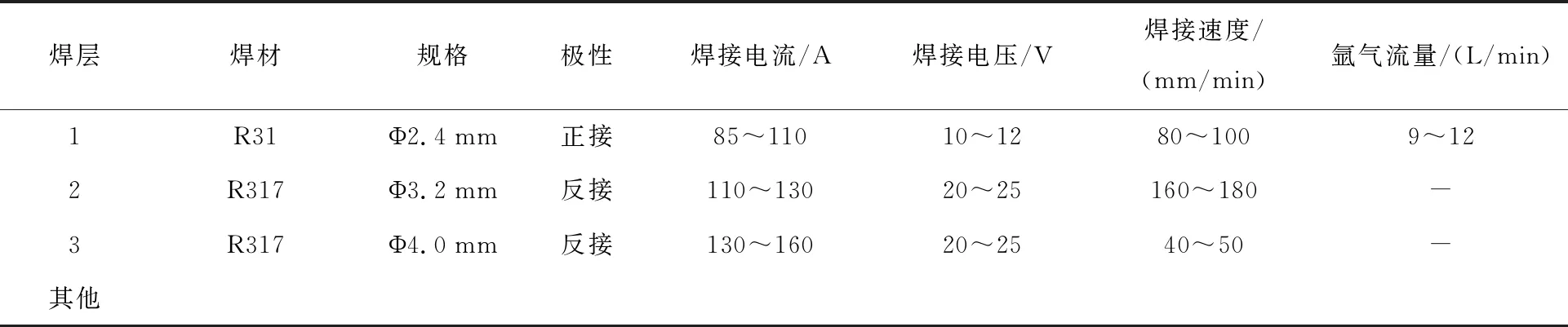

材料为SA335-P22的焊口焊接规范见表1。

表1 SA335-P22的焊口焊接规范

热段管道焊接焊层、焊道示意图如图2所示。

3.5 热处理

3.5.1 主要材料准备

无尘电解石棉布、硅酸铝针刺毡、铅丝(14#)、热处理专用二次输出线(集束线)、无尘电解石棉布及硅酸铝针刺毡应有生产厂家提供的质量合格证。

3.5.2 作业方案

热电偶的安装应注意两个问题:(1)与工件接触良好;(2)测温点布置在工件加热范围的适当位置,如图3所示。采用金属线将热电偶的热端固定在工件上,要求紧密接触,固定良好。热电偶测温点的布置和数量应满足下列要求:

(1)监测加热中心的最高温度点①。

(2)监控均热(温)带边缘的最低温度点②。

图3 热电偶布置示意图热处理加热宽度,从焊缝中心算起,每侧不小于管壁厚度的3倍,且不小于60 mm。

使用绳状加热器时,线圈轴向中心线应向下移,使之与焊缝中心线相距10~30 mm,以保证加热过程顺利有序的进行和接头范围内受热温度均匀。

保温材料敷设的宽度应从焊缝坡口边缘算起,每侧不得少于管子壁厚的5倍,且每侧应比加热器的安装宽度增加不少于100 mm,保温时应紧贴管壁(加热器),用金属丝扎紧,减少热损失。

3.5.3 焊口焊前预热

焊口焊前应根据管路材质选定预热温度,焊前预热时加温速度与焊口焊后热处理升降温速度相同。

3.5.4 焊后热处理

(1)升降温速度计算公式:250×25/壁厚,且不大于300 ℃/h;热电偶之间的温差:不应超过50 ℃。

(2)补偿导线:必须使用和热电偶、记录仪器相配套的补偿导线。

(3)工艺参数在规定控制范围内,有自动记录曲线,曲线记录焊接过程及热处理全程。

(4)焊接热处理结束后自检,焊件表面无裂纹、无异常。

3.6 热处理结果

焊口热处理后经过磁粉、超声检验合格,硬度检验合格。

4 结束语

随着锅炉机组向高参数、大容量方向发展,近几年在电厂运行中出现了大管道焊缝出现裂纹及爆漏事件,因而对机组大管道关键部件的安装提出了更高的性能要求,合理确定焊接工艺和热处理工艺是保证机组安全可靠运行的基础。通过这次大管道裂纹泄漏事件,我们认识到要提高专业人员对四大管道和防磨防爆的重视程度,提升专业人员技术水平,完善金属监督工作。