高Mo的316L堆焊技术在2.25Cr-1Mo-0.25V钢制容器上的应用

2020-05-18王迎君刘应虎叶小松

许 凯 王迎君 刘应虎 叶小松

(二重(德阳)重型装备有限公司,四川618000)

我公司承制的2.25Cr-1Mo-0.25V钢制加氢反应器,多数反应器内壁堆焊TP.309L,但也遇到堆焊TP.309MoL+TP.316L的情况,且堆焊层中Mo含量不得低于2.5%。由于Mo为较强的铁素体元素,堆焊后表层的铁素体数均超过8FN,再经过模拟705℃±14℃×32 h最大焊后热处理后,检测铁素体值很低,堆焊焊接工艺评定所需的弯曲试验不合格。本文通过开展工艺研究来解决2.25Cr-1Mo-0.25V钢堆焊Mo超过2.5%的TP.309MoL+TP.316L的焊接工艺评定问题,保证产品的堆焊质量,就药芯焊丝CO2保护焊堆焊研究展开论述。

1 堆焊工艺评定

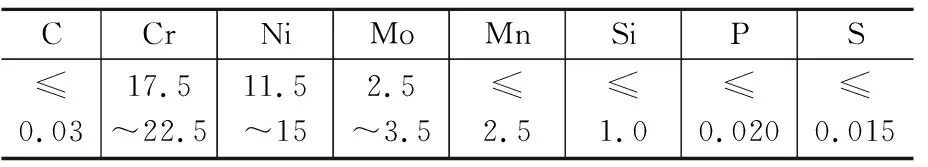

我公司承制的某项目加氢反应器,基材为2.25Cr-1Mo-0.25V,其内壁要求堆焊TP.309MoL+ TP.316L,其耐蚀层表面及以下3 mm深度以内熔敷金属的化学成分如表1所示。

产品堆焊前须按照NB/T 47014—2011进行焊接工艺评定。2.25Cr-1Mo-0.25V钢试板堆焊后,应分别采用磁性法和化学分析法测定堆焊层的铁素体数为3FN~8FN;经过705℃±14℃×32 h热处理后进行弯曲试验,要求弯曲试验的试样取样方向为垂直于及平行于焊接方向。

表1 指定位置的熔敷金属化学成分要求(质量分数,%)Table 1 Chemical composition requirements for deposited metals at specified locations(mass fraction,%)

以往的石化容器堆焊TP.309MoL+TP.316L后,其耐蚀层表面及以下3 mm深度以内熔敷金属中的Mo含量实测值均在2.0%~2.5%之间,为此,采购了专门的焊接材料用于此加氢反应器的内壁堆焊。

在药芯焊丝CO2保护焊堆焊评定过程中进行横向侧向180°弯曲试验时,发现大部分侧弯出现堆焊层全部开裂,如图1所示。

图1 开裂的弯曲试样照片Figure 1 Photos of cracked bent specimens

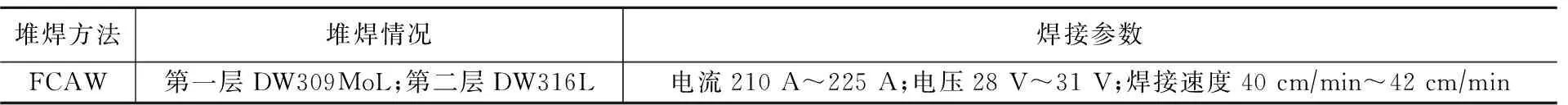

表2 焊接工艺参数Table 2 Welding process parameters

表3 堆焊焊材的化学成分(质量分数,%)Table 3 Chemical composition of surfacing welding materials(mass fraction, %)

表4 堆焊层距表层3 mm以下熔敷金属的化学成分(质量分数,%)Table 4 Chemical composition of deposited metal located less than 3 mm from the surfacing layer to surface layer(mass fraction, %)

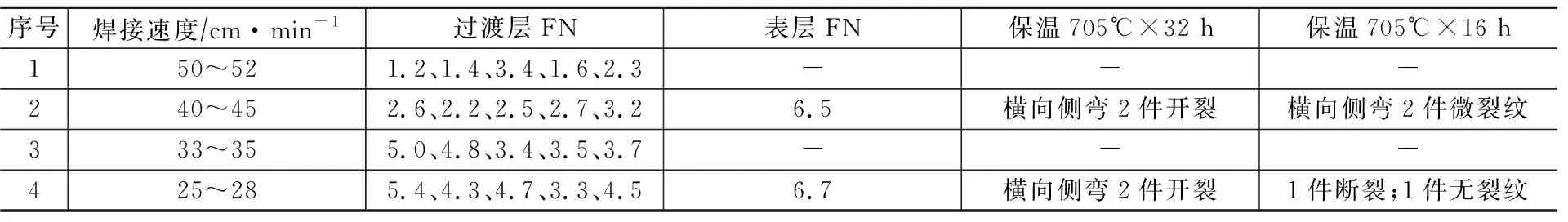

表5 不同焊接速度下的堆焊层FN及弯曲试验结果Table 5 FN and bending test results of surfacing layer at different welding speeds

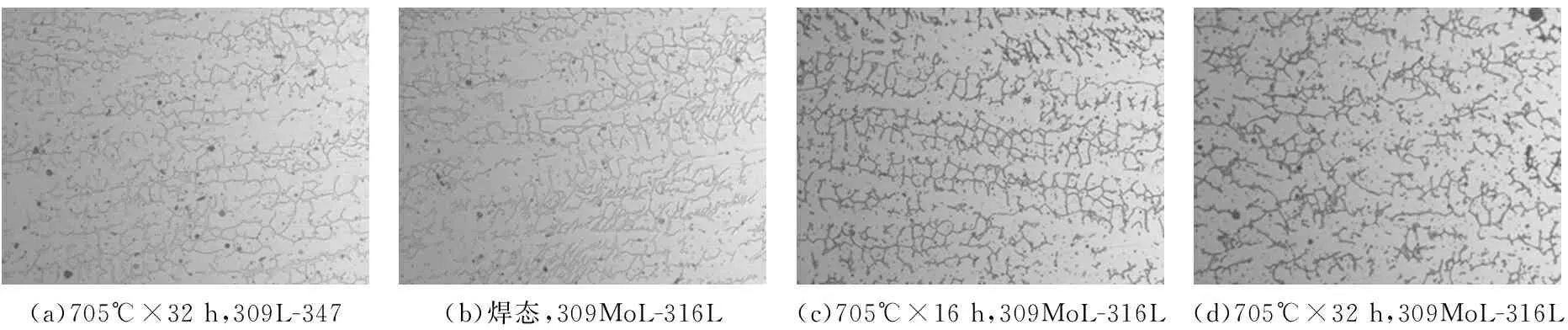

(a)705℃×32 h,309L-347(b)焊态,309MoL-316L(c)705℃×16 h,309MoL-316L(d)705℃×32 h,309MoL-316L

图2 不同条件下试样的组织图(500×)

Figure 2 Microstructure of specimens under different conditions(500×)

堆焊时的焊接工艺参数如表2所示。焊材厂家提供的过渡层及表层材料化学成分如表3所示。堆焊层熔敷金属化学成分分析如表4所示。

2 开裂原因

2.1 焊接速度的影响

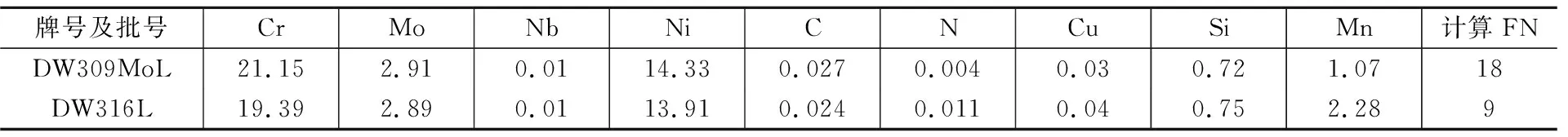

首先采用不同的焊接速度堆焊过渡层来调整稀释率。对不同焊接速度下的堆焊过渡层FN进行测量。根据过渡层铁素体测量结果,选择两种表面工艺成型较好,而且铁素体数有差异的过渡层试块来进行表层堆焊工作。然后模拟不同热处理工艺规范后,进行堆焊层侧弯试验。堆焊层不同焊接速度下的铁素体数及弯曲试验结果见表5。

通过对比,发现尽管调整了堆焊参数,使得表面铁素体数大约为6.5左右,但是在不同时间的热处理条件下,其堆焊层在侧弯过程中依旧出现了开裂。而且在相同温度下保温时间越长的试样出现裂纹的概率越大,裂纹的尺寸也越大。

2.2 金相组织及铁素体的变化

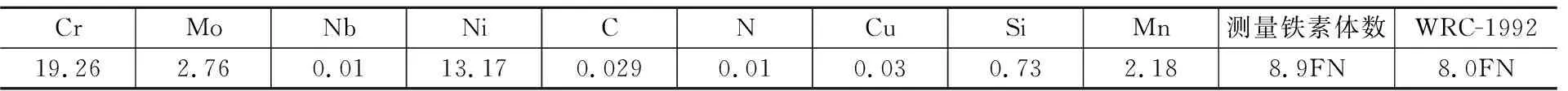

试验人员对不同条件下的试样进行的组织分析,发现堆焊309MoL+316L焊态的金相组织与堆焊309L+347模拟最大焊后热处理后的金相组织相似,而经过热处理后的309MoL+316L金相组织有明显变化,其组织图如图2所示。

从表6中可以观察到,模拟热处理后,堆焊层的铁素体形态发生了变化。对于模拟热处理后的347堆焊层来讲,其树枝状的铁素体之间形成的环状部分较多,对于未热处理的316L堆焊层,其树枝状的铁素体之间形成的环状部分也较多,但是对于16 h模拟热处理后的树枝状铁素体之间相连部分较少,而32 h模拟热处理后316L堆焊层的树枝状的铁素体基本处于开口状态。

从图2中反映出在Mo含量不大于0.5%的309L-347的微观组织中铁素体转变较少,但是大于2.5%的高Mo含量的309MoL-316L微观组织中铁素体转变较多。

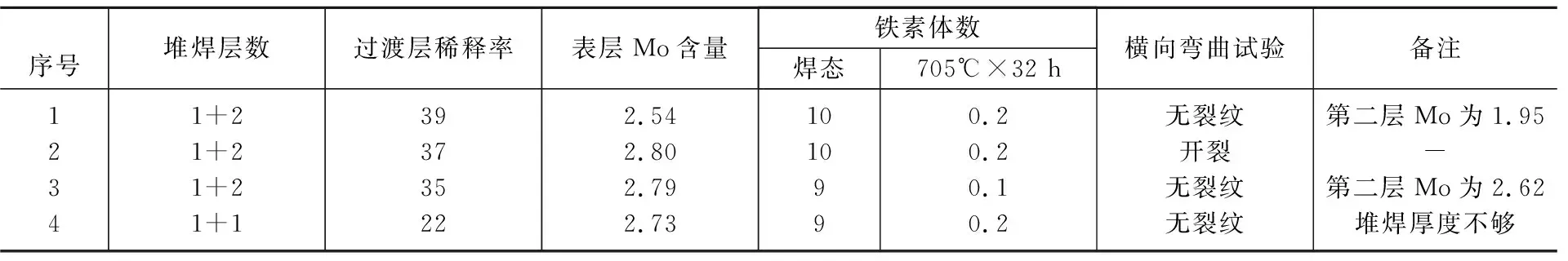

表6 不同稀释率情况下的弯曲试验结果

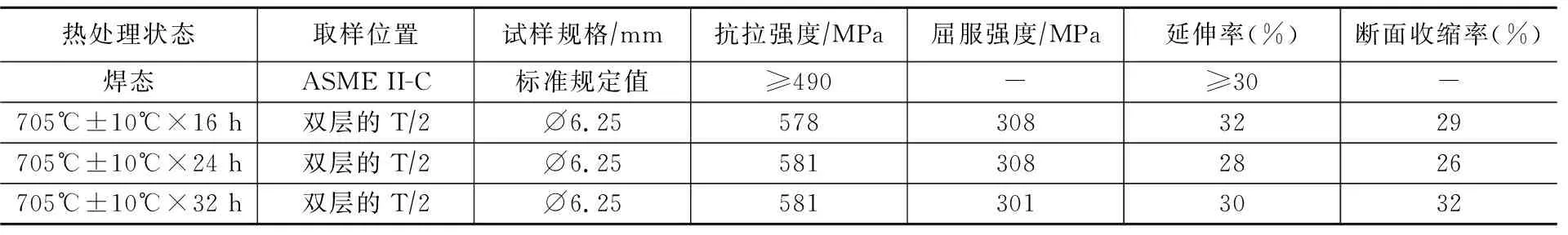

表7 不同热处理条件下FCAW堆焊层的室温拉伸试验数据(DW-309MoL+DW316)Table 7 Tensile test data of FCAW surfacing layer at room temperature under different heat treatment conditions(DW-309MoL+DW316)

对经过705℃±10℃×32 h和705℃±10℃×16 h后的309MoL-316L不锈钢堆焊表层检测出的铁素体均较低,约为0.2FN~0.8FN之间,而经过705℃±10℃×32 h后的309L-347堆焊表层铁素体测量结果为2.5FN~3.5FN。从铁素体的变化情况简单说明了309MoL-316L不锈钢堆焊层在模拟热处理后,其铁素体发生了转化。

2.3 堆焊搭接的影响

从弯曲开裂位置上分析,主要是以搭接处开裂为主,带极堆焊的弯曲试样比自动GTAW、焊条和药芯焊丝堆焊弯曲试样出现的裂纹要少。

随着不锈钢材料冶炼技术的发展和焊接材料用粉料的制备工艺改进,现在不锈钢材料本身由于S、P、Si等其他杂质元素导致的焊接热裂纹问题几乎很少发生,试样堆焊完毕通过了100%UT和PT检测。实验人员认为后道焊缝对前道焊缝搭接处的热行为加剧了堆焊层铁素体相的转变,因此在搭接处出现裂纹的倾向性更大。

焊接过程实际上是一个母材金属和焊材局部进行的熔化后凝固达到原子间的结合的过程。熔敷金属中的铁素体可以有效的阻止低熔点共晶物的生成和减少偏析程度,因而可防止热裂纹的产生,显著改进焊接性。同时,铁素体在焊缝中也有一定的负作用,一般在经过600~850℃温度下长时间的热处理,δ相铁素体会析出σ相铁素体,引起焊缝金属的脆化,降低焊缝金属的塑性,且随着温度的提高,δ相铁素体析出σ相铁素体的现象更严重。

3 FCAW不锈钢药芯焊丝堆焊

通过上述分析,只有控制316L中Mo含量,使得堆焊表层铁素体含量在3%~8%之间,方可保证堆焊工艺评定的弯曲试验检测合格。通过分析,仍然采用采购的定制专用焊材,选择不同稀释率来进行堆焊。

采用基层材料为2.25Cr-1Mo的试板处于平焊位置,使用过渡层不同的稀释率来进行试验。具体参数及弯曲试验结果见表6。

通过上述四种状态的比较,只有第三种规范参数可作为堆焊焊接工艺评定的首选参数。

不同热处理条件下FCAW堆焊层的室温拉伸试验数据见表7。

通过表7分析,在705℃±10℃×16 h、705℃±10℃×32 h条件下,其热处理后堆焊层的延伸率能够满足相应的弯曲要求;705℃±10℃×24 h条件下,其热处理后堆焊层的延伸率低于标准要求。

公司在此基础上进行了2.25Cr-1Mo-0.25V钢平焊1层309MoL+2层316L的FCAW试验,其横向弯曲试验合格,最终完成了FCAW堆焊工艺评定。

4 小结

通过对309MoL+316L的不锈钢药芯焊丝的堆焊试验及焊接工艺评定过程总结,在堆焊Mo超过2.5%的309MoL+316L时,为了控制好堆焊层的各项性能及堆焊质量,只有通过调整过渡层堆焊时的稀释率,来确保铁素体控制在一定范围内,降低脆化相的产生,才能使得焊接工艺评定顺利进行,保证产品的安全运行。