锚下有效预应力检测取值的试验研究

2020-05-15

(湖南联智科技股份有限公司,湖南 长沙 410001)

0 引言

预应力度作为预应力桥梁的核心结构体系,一旦预应力度不够,预应力桥梁即将提前开裂,或者出现下挠,因此,工程师们特别关注锚下有效预应力。虽然现阶段普遍采用智能张拉工艺,但是实际锚下有效预应力并不能达到设计要求,各省(区)质检站、建设单位都在进行锚下有效预应力的检测活动。作为一项检测,必须要有可靠的计量方法和测量方案,能够进行力值传递,能够作为评定工程质量的标准。锚下有效预应力检测通用的技术手段为反拉法,通过这些年的检测和现场比对试验,发现同为反拉法也有不同的取值方法,且不同的取值方法得到的检测数据相差较大,有时候一根钢绞线的有效预应力值可以相差12 kN,那么对于检测精度要求1%、评定标准为标准值的5%的锚下有效预应力来讲(5%的区间约为10 kN)实在相差太大。在进行比对试验的过程中,发现最为严重的情况下误差在目标值的10%,即750 kN的目标值检测结果为825 kN,最好的情况为757 kN。出现这种情况的根源在于锚下有效预应力的取值没有一个统一的标准,各个锚下有效预应力检测设备厂家设计一个检测取值标准,导致出现了所谓的“拐点法”、“平衡法”、“最小应力跟踪法”、“夹片位移法”等方法,且有的采用力传感器测量、有的采用顶上的油压传感器、有的采用油泵处的油压传感器,在前面智能张拉设备研究中笔者已经发现油泵处的油压传感器采集力值精度较低。本文针对液压传感器在顶上的锚下有效预应力设备进行锚下有效预应力取值的理论和试验研究,所得结论可以为后续锚下有效预应力的检测和锚下有效预应力检测仪的开发提供参考,以促进锚下有效预应力检测的健康发展。

1 反拉法的基本原理

反拉法即是采用千斤顶将已经锚固的钢绞线进行第二次张拉,张拉过程中拾取锚下有效预应力检测值。

Fy=Fz+Fm

(1)

式中:Fy为锚下有效预应力;Fz为检测千斤顶的反张拉力值;Fm为工作夹片与工作锚或者限位板的摩阻力。

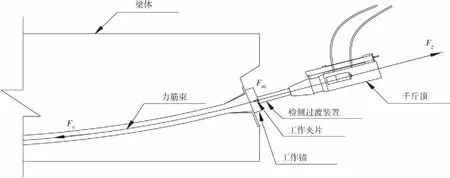

检测工作原理如图1所示。

其中拐点法和平衡法认为,当反张拉到一定的程度,Fm就会到达0值,此时,我们需要的锚下有效预应力就是检测千斤顶的张拉力值。

图1 反拉法工作原理Figure 1 The working principle of anti-tension method

即:

Fy=Fz

(2)

而最小应力跟踪法和夹片位移法认为工作夹片与工作锚和限位板之间的摩阻始终存在,最小应力跟踪法认为工作夹片移动0.2 mm对应的反张拉力值减掉摩阻力,即为锚下有效预应力值。夹片位移法则认为不同的锚夹具厂家对应的工作夹片位移应该不同,取值应当进行试验确定。

2 试验方案设计

采用单独两套力传感器系统进行力值试验验证,即在工作锚下放置单独的穿心式力传感器,然后按照实际张拉控制应力进行张拉锚固,在锚固外面一侧进行锚下有效预应力检测,检测值与工作锚下的测力传感器进行对比,查看力值是否准确。试验在实体梁上进行,选择最下直孔道进行试验,试验时为了保证能够方便进行下一组试验,在孔道一端安装力传感器垫块、力传感器、工作锚、工作夹片,另外一端直接安装垫块、力传感器、千斤顶、工具锚,先同步张拉到张拉控制应力,未安装工作锚一端不回顶卸载,安装工作锚一端回油卸载。然后进行检测。单根检测完后,进行整束检测。试验方案设计图见图2。

试验流程如下:①试验准备(准备好张拉设备、检测设备、力传感器等材料和设备,选择好实体梁试验孔道);②试验安装(单根和多根钢绞线孔道一端安装力传感器垫块、力传感器、千斤顶、工具锚和工具夹片,另外一端安装力传感器垫块、力传感器、工作锚、工作夹片、限位板、千斤顶、工具锚和工具夹片);③张拉卸载(有工作锚一端全部卸载,没工作锚一端千斤顶停止供油锁定即可);④拆除张拉设备;⑤进行单根钢绞线锚下应力检测(获得单根修正值);⑥整束预应力检测(检验修正值正确与否);⑦试验数据整理;⑧获得试验结果。

图2 锚下有效预应力试验模型示意图Figure 2 The test model of under-anchor effective prestress

3 单根检测试验过程及试验数据

选取平衡法、最小应力跟踪法和夹片位移法进行试验,每种方法在同一根钢绞线上连续试验12次,去掉偏差绝对值最大的2个数值,再计算每次试验与工作锚下测力传感器的力值差值作为其检测精度,并计算其检测重复性,重复性计算公式按照式(3)进行。

(3)

3.1 拐点法或平衡法的试验结果

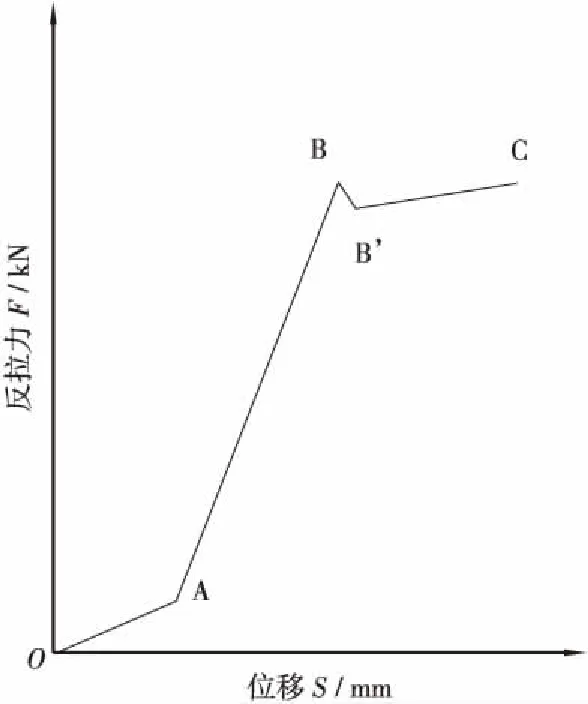

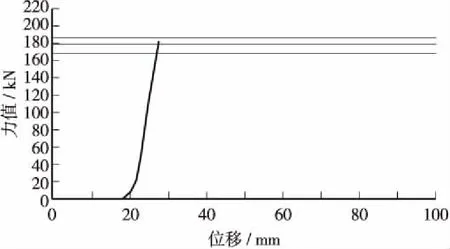

拐点法或平衡法认为锚下有效预应力应为下图中的B’点,原因为检测过程中第一个阶段为OA段,此时检测千斤顶与工作锚尚未充分接触,力小位移大;第二个阶段为AB段,充分接触之后力值与位移值成线形比例关系;B点为夹片松动的阶段点,BB’段为夹片松动后应力下降阶段;B’C段为位移上升、力值上升阶段,见图3。

图3 拐点法的检测原理示意图Figure 3 The test schematic diagram of inflection-point method

表1 拐点跟踪法检测结果及数据Table1 Thedetectionresultsanddataoftheinflection-pointtrackingmethod检测次数检测结果值/kN工作锚下测力传感器力值/kN检测差值/kN检测精度/%1189.4182.473.82187.2180.17.13.93185.6177.97.74.34188.5181.66.93.85176.8172.54.32.56184.3175.395.17180.2175.84.42.5875.3166.98.45.09181.7172.49.35.410175.5168.27.34.3平均值182.5175.37.14.1检测重复性/%5.35

表1中数据可以看出,检测结果值始终较工作锚下的测力传感器的力值要大4~10 kN,平均值为7.1 kN;检测精度约为2.2%~5.4%,平均值为4.1%;检测过程中工作锚下测力传感器力值的大小一直在变化,基本上是越变越小。最后的力值与最初的力值相差14.2 kN,按照比例约为7.8%,单根锚下有效预应力检测照片见图4。

图4 单根锚下有效预应力检测照片Figure 4 The test photo of under-anchor effective prestress forthe single anchor

3.2 最小应力跟踪法试验结果

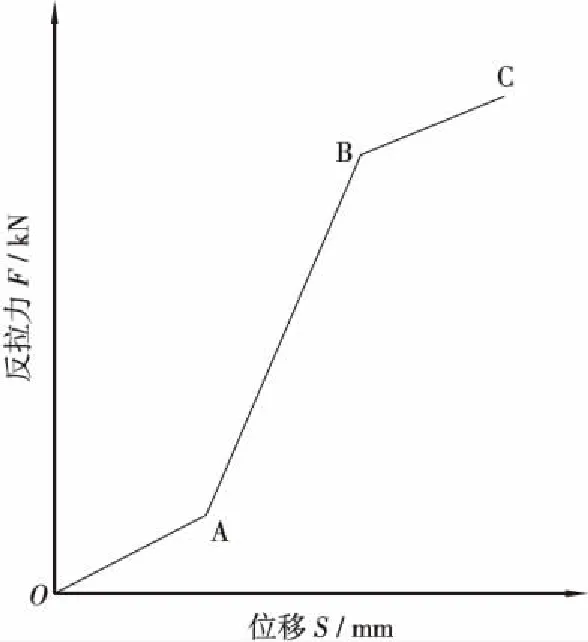

最小应力跟踪法认为工作夹片启动的瞬间即可获取锚下有效预应力值,而这个瞬间一般定为工作夹片滑动0.2 mm,即图5中的B点,图5中的阶段划分与图3的解释基本一致。OA段为接触阶段;AB段为加力阶段;B点为松动点,BC段为松动后上升阶段。试验取值锚口摩阻按照锚具厂家给定的4.3%考虑,见图5。

图5 最小应力法原理示意图Figure 5 The schematic diagram of minimum-stress method

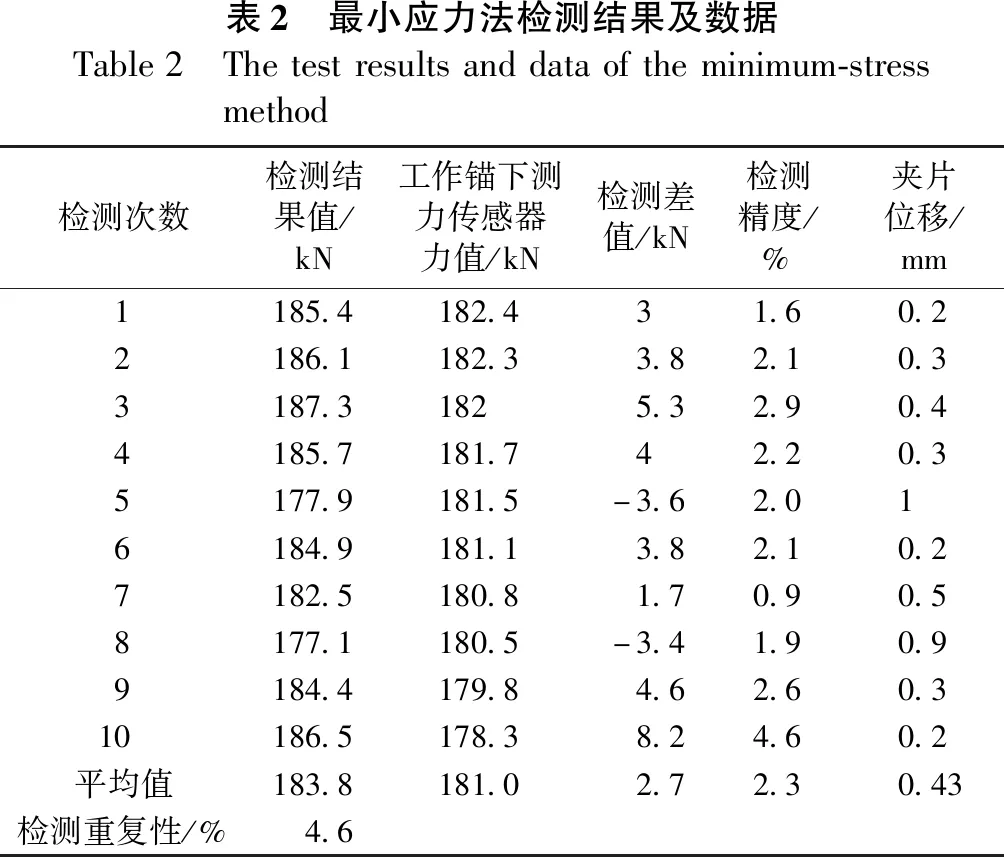

表2中数据可以看出,检测精度平均值在2.3%,且实际检测过程中工作夹片位移很难控制在0.2 mm,平均值大约在0.43 mm,检测值去掉最大最小之后的极大值与极小值之间还相差10.2 kN,检测重复性4.6%。其最大的难点在于0.2 mm夹片位移过小,基本没动就进行了取值,且现实中夹片位移很难控制。

表2 最小应力法检测结果及数据Table2 Thetestresultsanddataoftheminimum-stressmethod检测次数检测结果值/kN工作锚下测力传感器力值/kN检测差值/kN检测精度/%夹片位移/mm1185.4182.431.60.22186.1182.33.82.10.33187.31825.32.90.44185.7181.742.20.35177.9181.5-3.62.016184.9181.13.82.10.27182.5180.81.70.90.58177.1180.5-3.41.90.99184.4179.84.62.60.310186.5178.38.24.60.2平均值183.8181.02.72.30.43检测重复性/%4.6

3.3 夹片位移法试验结果

夹片位移法针对不同的厂家取值略有差别,本次试验的工作夹片位移采用0.5 mm,取值在工作夹片发生0.5 mm位移时进行拾取。试验设备及试验曲线如图6、图7所示。试验取值锚口摩阻按照锚具厂家给定的4.3%考虑。

图6 锚下有效预应力检测仪Figure 6 The under-anchor effective prestress detector

图7 锚下有效预应力检测曲线图Figure 7 The test curve of under-anchor effective prestress

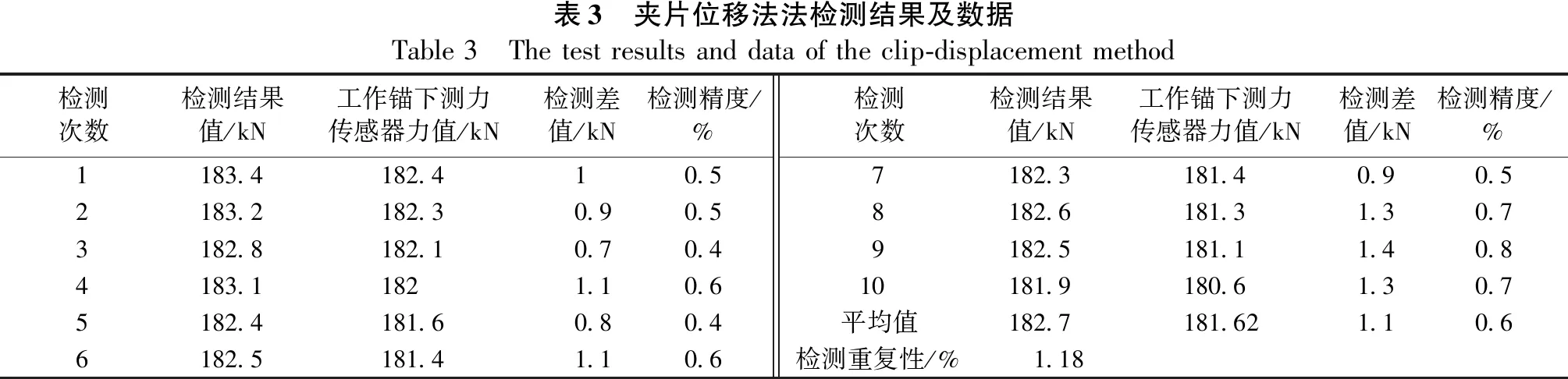

表3中数据显示检测精度0.6%,检测重复性1.18%,最大值与最小值的差别为1.5 kN,检测平均差值1.1 kN。

单根检测的结果对比如表4所示。

单根检测中对比显示夹片位移法检测结果最优,最小应力法次之,拐点法检测精度较差。

表3 夹片位移法法检测结果及数据Table3 Thetestresultsanddataoftheclip-displacementmethod检测次数检测结果值/kN工作锚下测力传感器力值/kN检测差值/kN检测精度/%检测次数检测结果值/kN工作锚下测力传感器力值/kN检测差值/kN检测精度/%1183.4182.410.57182.3181.40.90.52183.2182.30.90.58182.6181.31.30.73182.8182.10.70.49182.5181.11.40.84183.11821.10.610181.9180.61.30.75182.4181.60.80.4平均值182.7181.621.10.66182.5181.41.10.6检测重复性/%1.18

表4 3种检测方法的结果对比Table4 Thecomparisonoftheresultsofthreedetectionmeth-ods序号检测方法检测精度/%检测重复性/%体系稳定情况1拐点法4.15.3力值波动大,极差15.5kN,越来越小2最小应力法2.34.6波动较小,极差4.1kN3夹片位移法0.61.18波动很小,极差1.8kN

4 整束检测结果

本试验采用5根钢绞线一孔的空心板梁进行试验,先将工作锚下力传感器的力值张拉到750 kN,即整束锚下有效预应力值为750 kN,在同一孔每种方法检测1次,然后进行比较,检测原理图见图2,检测照片见图8。

图8 整束锚下有效预应力检测照片

Figure 8 The test photo of under-anchor effective prestress for the whole anchor

拐点法检测结果如表5所示。

表5中数据显示检测总体力值为825 kN,与最初的750 kN相比,检测精度为10%。而实存锚下有效预应力为738 kN,较最开始的750 kN,下降了12 kN,且检测过程中基本上都是检测一次,力值下降一点,呈连续下降趋势。

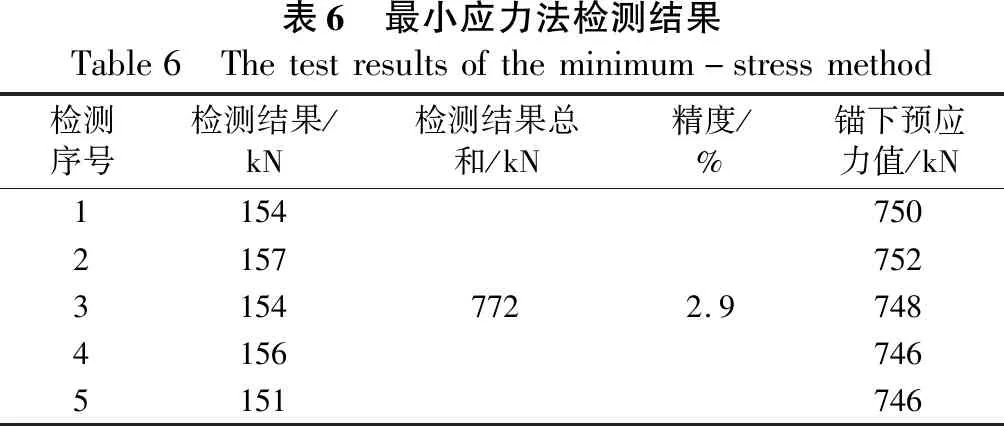

最小应力法检测结果如表6所示。

表5 拐点法整束检测结果Table5 Thetestresultsofthewholebeambytheinflection-pointmethod检测序号检测结果/kN检测结果总和/kN精度/%锚下预应力值/kN1167750216374431708251075641657455160738

表6 最小应力法检测结果Table6 Thetestresultsoftheminimum-stressmethod检测序号检测结果/kN检测结果总和/kN精度/%锚下预应力值/kN1154750215775231547722.974841567465151746

表中数据显示检测总体力值为772 kN,与最初的750 kN相比,检测精度为2.9%。而实存锚下有效预应力为746 kN,较最开始的750 kN,下降了4 kN,且检测过程中基本上都是检测一次,力值下降一点,呈连续下降趋势。

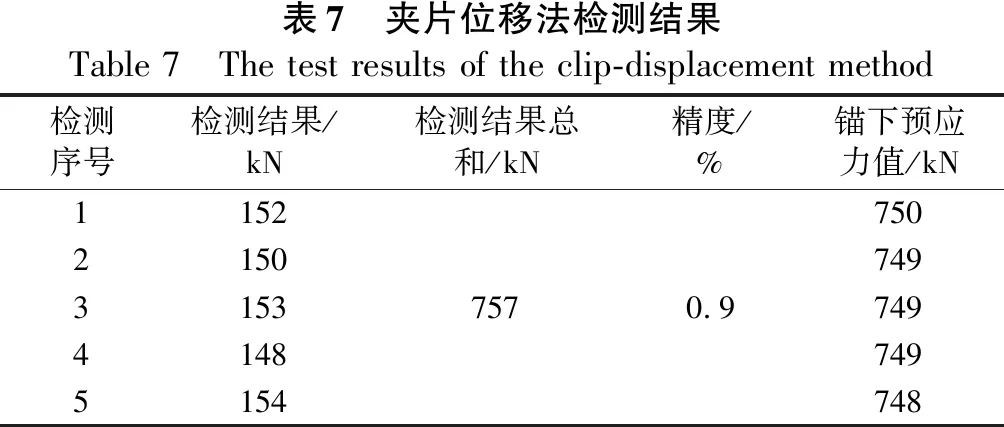

夹片位移法检测结果如表7所示。

表7 夹片位移法检测结果Table7 Thetestresultsoftheclip-displacementmethod检测序号检测结果/kN检测结果总和/kN精度/%锚下预应力值/kN1152750215074931537570.974941487495154748

表中数据显示检测总体力值为757 kN,与最初的750 kN相比,检测精度为0.9%。而实存锚下有效预应力为748 kN,较最开始的750 kN,下降了2 kN,且检测过程中基本上都是检测一次,力值下降一点,呈连续下降趋势。

5 结语

锚下有效预应力作为评价预应力施加是否合格的关键技术指标,现阶段全国范围内都进行检测,但是方法并不统一,检测的可靠性、准确性尚不明确。本文通过对工程界常用的拐点法、最小应力跟踪法和夹片位移法进行试验,发现拐点法不考虑锚口摩阻是不正确的,必须考虑,检测过程中未对夹片进行限制,导致其回缩值较大,从而导致锚下力值不断变小;最小应力跟踪法考虑了锚口摩阻,但是夹片仅仅位移0.2 mm即进行有效预应力的拾取,可能夹片并未真正启动,检测精度约在3%左右,锚下预应力的减小较少,对预应力影响较小,但重复性较差;夹片位移法考虑了锚口摩阻,根据不同厂家的夹片特性给予了不同的夹片位移,一般为0.3~1 mm,检测精度基本在1%以内,锚下有效预应力减小较少,重复性较好。

根据试验数据及结果分析,锚下有效预应力检测采用夹片位移法为最好,而拐点法不建议采用。