镍钛合金电解抛光加工电场仿真研究

2020-05-15李明,林华

李 明,林 华

(1.皖西学院 实验实训教学管理部,安徽 六安 237012;2.皖西学院 机械与汽车工程学院,安徽 六安 237012)

影响电解抛光加工质量的主要工艺参数有电解液组分、电解液温度、加工电压、电流密度分布、阴阳极间距等,这些参数之间耦合关系复杂,并随时间、空间不断变化[1]。为了获得较高的抛光质量,通常进行电场仿真,改善阳极电流密度分布[2]。本文对影响电解抛光效率和质量的工艺参数进行仿真[3]。假设电解液流速不变,利用有限元方法建立优化模型,对目标函数电流密度i和材料去除位移dy进行求解,其结果对未来真实电解抛光实验选定参数和电解液配制具有重要参考作用。

1 仿真模型

1.1 物理模型

Ni-Ti形状记忆合金电解抛光加工使用的酸性电化学抛光液,选用以HCLO4-CH3COOH 为基础体系来配制。抛光液的电导率k与抛光液温度T的关系,可以表达为:

k=k0[1+α(T-T0)]

(1)

式中:k0为开始温度T0下抛光液的电导率;T为当前温度;a为电导率温差影响系数[4]。

在进行电场仿真时,电解液呈各向同性,同时忽略电化学极化的影响和电解液浓度极化的影响。电解液区域电流密度的大小可以描述为

(2)

几何场影响着电场场强分布,而电流密度分布与场强分布有关,场强分布又反过来影响几何场。阳极边界受到电解抛光的影响会发生移动。因此,建模时,阳极边界采用有限元软件comsol中变形几何模块的移动边界来设定。

阳极材料法向去除速度与电极表面法向电流密度、电流效率和体积电化学当量成正比。根据法拉第定律可推导出,阳极边界移动速度服从如下:

vn=ηωi

(3)

则阳极边界移动量可描述为:

dy=y-Yg=vn·t

(4)

式中:y为材料坐标系下y方向的坐标;Yg为几何坐标系y方向的坐标。

1.2 几何模型

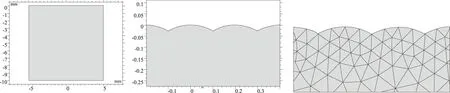

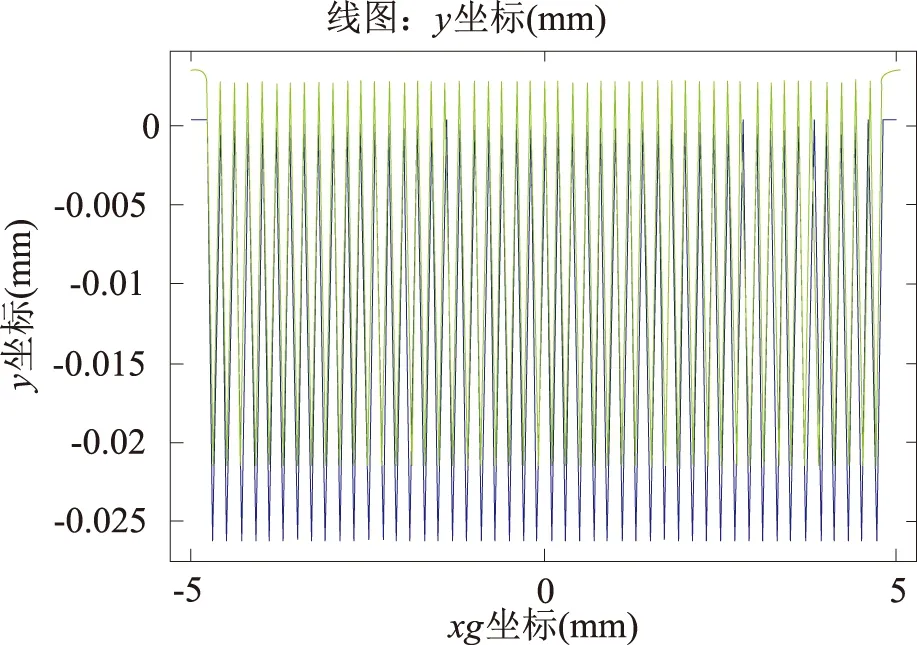

本文建立的二维几何模型如图1(a)所示,工件阳极为镍钛合金,工具阴极为铜,电极长度平行对称且为10 mm。图1(c)为阳极局部区域放大模型,图1为阳极局部区域网格划分情况。理论上,间距越大,电解液电场分布情况越均匀,但是过大的间距大大增加抛光时间,本文中间距采用10 mm。阳极周期性波浪状突起代表其表面缺陷,占据电解液区域,该区域初始突起高度约0.26 mm。本文旨在分析抛光一段时间后,突起区域的材料去除情况。

(a)整体几何模型 (b)阳极区域 (c)局部网格划分图1 二维几何模型

2 物理场

2.1 边界条件

镍钛板材接直流电源正极30 V,铜块接电源负极。此时,阴极和阳极表面可看作两个电势不同的等位面。在两个边界上,添加第一类边界条件:

(5)

在两侧边界,添加第二类边界条件:

(6)

2.2 物理场

物理场树选用AC/DC>电流接口和数学>变形网格>变形几何接口;研究树中,电流接口选择“稳态”,变形几何接口选择“瞬态”。

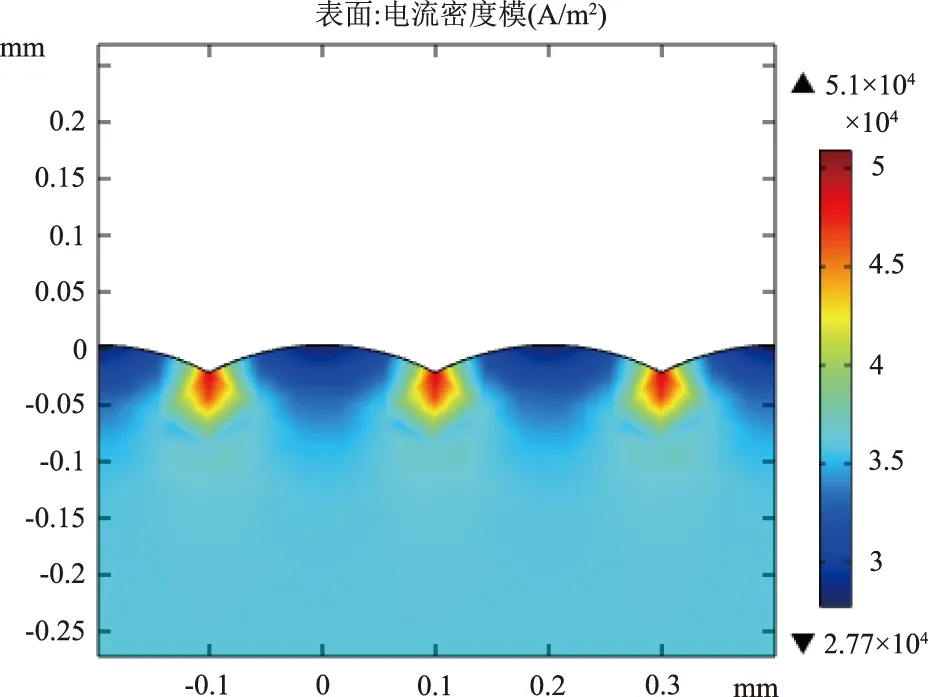

2.3 求解

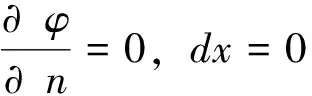

工件阳极表面的电流密度分布,是影响工件抛光蚀除质量的主要因素。抛光的效率高低,又取决于电流密度模大小。因此,本文的求解目标选择工件阳极表面电流密度模的平均值Xi和材料y方向去除量dy,分别反映抛光效率和抛光质量。电解抛光是电压场、流体场、几何结构场、电解液温度场等多物理场耦合的过程,工件阳极表面的电流密度值和材料去除量,采用有限元方法求解其偏微分方程,求解思路如图2所示[4-5]。

图2 有限元求解流程

3 仿真结果

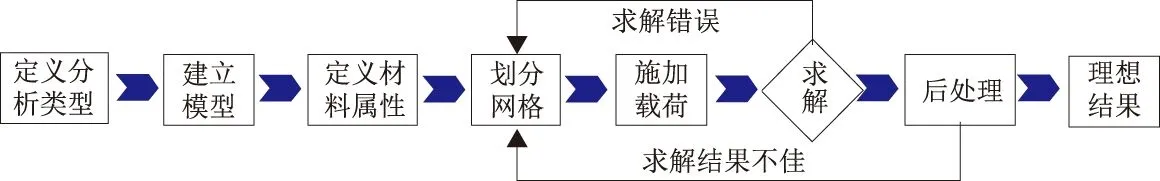

3.1 电流密度分布

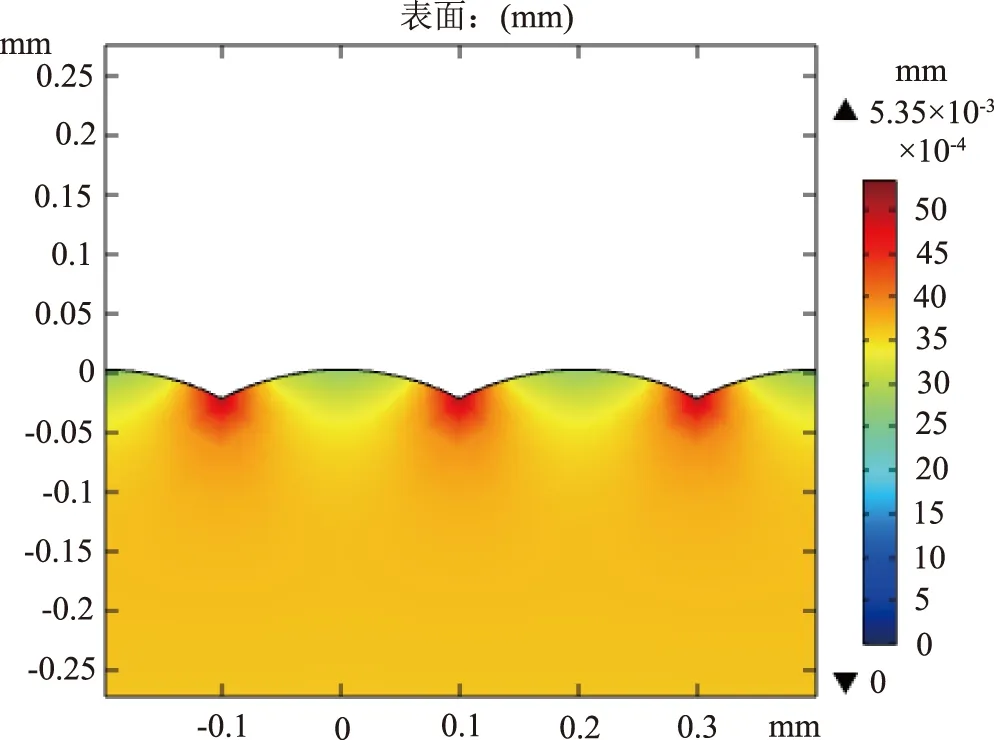

在COMSOL软件中,仿真求解后,电解液区域电流密度分布情况如图3所示。突起尖角为红色,该部位电流密度最大,imax为5.1×104A/mm2;距离该尖角区域越近,红色越重,电流密度模越大。蓝色凹陷区域的电流密度最小,imin为2.77×104A/mm2。距离蓝色区域越近的地方,电流密度越小。

图3 电解液区域电流密度分布

3.2 dy分布

在COMSOL软件中,仿真求解电解抛光后,电解液区域边界移动情况如图4所示。突起尖角为红色,该部位材料去除量最大,dymax为5.35 μm;距离该尖角区域越近,红色越重,材料去除量越大。蓝色凹陷区域的材料去除量最小,dymin为2 μm。越靠近蓝色区域的地方,材料去除量越小。

图4 电解液区域变形分布

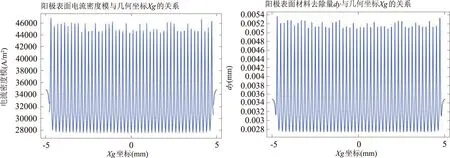

(a)阳极表面电流密度模线分布 (b)材料去除量线分布图5 模线分布与量线分布

阳极表面电流密度模线分布和材料去除量线分布如图5所示。二者均呈周期性分布,这与图1几何模型的建立有关。对比图5(a)与图5(b),材料去除量分布与电解液区域电流密度分布相对应。较好的验证了公式(3),电流密度大的地方,边界移动速度越快,电流密度小的地方,边界移动速度越慢。

阳极表面抛光前、后的几何形貌如图6所示。突起区域的材料去除量可达5.35 μm,明显比凹陷区域的2 μm要大。这种红色和蓝色区域在抛光速度上的差别,使得阳极表面突起区域越来越小,从而达到抛光平整的效果。

图6 阳极表面抛光前后的几何形貌

4 结 语

本文的电解抛光模型中,加工电压选30 V,加工间距选10 mm,电解液温度选20 ℃,通过仿真求解出了阳极表面电流密度分布和电解液区域变形情况,进一步比较阳极突起区域和凹陷区域的材料去除情况。为得到较好的抛光效率和较高的抛光质量,进一步优选出其他工艺参数,提供了仿真依据。同时,也为镍钛合金材料电解抛光实际实验提供理论依据。