乙炔清净废次钠除磷技术应用综述

2020-05-15胡冰

胡 冰

(唐山三友氯碱有限责任公司,河北唐山 063305)

1 技术路线

公司自2014年开始意识到环保问题的重要性,开展了废次钠除磷和渣浆除硫的实验室研究,最终得出了“清净工序产生的废次钠溶液经过次氯酸钙氧化、电石渣浆沉淀后,总磷的去除率约为98%”的结论[2]。

根据以上经验,三友氯碱将废次氯酸钠首先加入盐酸、次氯酸钠进行酸化及氧化,将低价磷氧化成高价磷,再加入电石渣浆Ca(OH)2在碱性条件下将氧化成正磷酸根的磷以磷酸钙或碱式磷酸钙沉淀的形式从废次氯酸钠中分离出来,这也就极大降低了废次氯酸钠中的总磷含量。

2 工艺流程

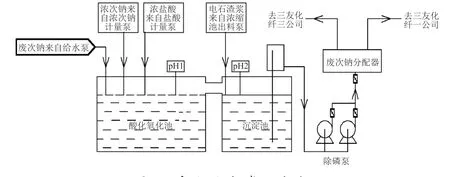

发生器给水泵将废次钠储槽内的废次钠打入酸化氧化池中,同时通过计量泵加入13.5%次钠和31%的盐酸,酸化氧化池中设置在线pH 计,控制pH 在3~5,废次钠在酸化氧化池经氧化后通过溢流口进入沉淀池,在溢流口侧适量加入电石渣浆,调整pH 至7~9,并使其中的磷酸根沉淀达到除磷目的。上清液通过除磷泵输送至废次钠分配器,进而送至化纤公司。废次钠除磷工艺流程如图1所示。

图1 废次钠除磷工艺流程

3 安全操作注意事项

3.1 安全风险

废次钠除磷装置是基于环保要求所增加的,但危化企业安全生产永远是应该放在第一位的,在装置开车前三友氯碱已经做了充分的安全风险辨识并制定了有针对性的管控措施。

该装置的安全风险来自于废次钠中含有的乙炔,次氯酸钠溶液在清净塔内进行反应的同时与乙炔气接触,因此溶解有一定量的乙炔气,而“当有效氯在0.15%以上(特别在低pH 时),容易生成氯乙炔发生爆炸。当有效氯达到0.25%以上时,无论在气相还是在液相中,均容易发生激烈反应而爆炸,阳光将促进这一反应过程”[3]。

3.2 管控措施

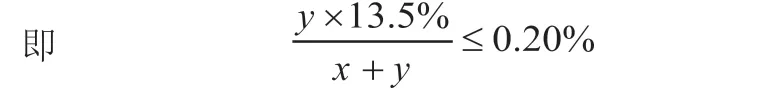

根据上述风险,为保证生产安全,必须控制废次钠混入浓次钠后的有效氯≤0.20%,要根据废次钠的流量严格控制浓次钠流量的上限。具体计算过程如下:

假设废次钠流量xm3/h,浓次钠ym3/h

计算得知y≤0.015x

例如循环量为x=100m3/h 时,加入的浓次钠量y≤0.015×100m3/h=1.5m3/h。

即在废次钠流量为100m3/h 时,浓次钠量不得大于1.5m3/h。

3.3 停开车操作

应特别注意装置停开车操作的安全风险,废次钠、浓次钠、浓酸的开停顺利必须按照操作过程执行,否则仍然存在空爆风险。比如开车时若先通浓次钠和浓盐酸,后通废次钠,则会造成废次钠通入初期与浓次钠混合后有效氯超过0.25%,在酸性条件下发生空爆,停车时同理,若先停废次钠,浓次钠和浓盐酸滞后停,也会存在有效氯超过0.25%的风险。

因此,为保证装置停开车过程的安全,应按照开车先通废次钠,再根据计算的量通入浓次钠,最后根据pH 计1的现实逐渐通入浓盐酸的顺序操作。停车则必须先停浓盐酸,其次停浓次钠,最后停废次钠。

4 装置运行情况

4.1 影响因素

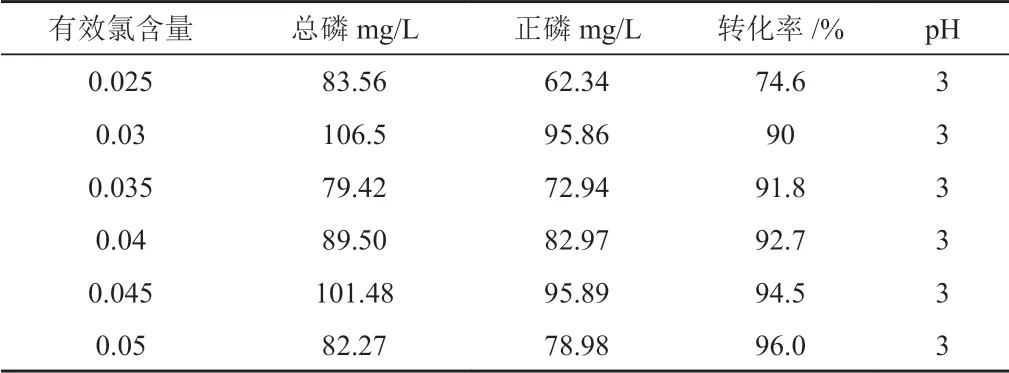

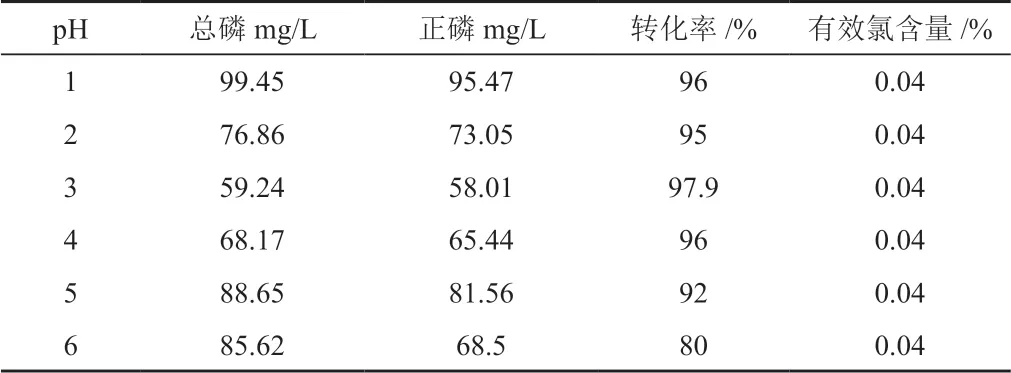

自废次钠除磷装置投用以来,每天对除磷后的废次钠中的总磷和正磷进行分析,发现实际运行中正磷的转化率与实验室中的基本一致,与混合后的有效氯和pH 有直接关系。具体数据见表1和表2。

表1 不同有效氯下正磷的转化率

由表1可见,相同pH 下转化率随着有效氯的升高而升高。

表2 不同pH下正磷的转化率

由表2可见,相同有效氯下pH 在1~5时正磷的转化率均可达90%以上。

4.2 控制方案

因此,根据以上数据,若将将正磷的转化率目标定为90%,只需要将混合后的废次钠控制在有效氯≥0.03%,pH 应≤5%即可。

但有效氯控制过高或pH 过低不仅造成对应浓次钠及盐酸的浪费,更有可能发生空爆的危险,因此,最终确定的工艺控制指标为有效氯0.03%~0.04%,pH3~5。

5 结束语

以上工艺路线能够将废次钠中90%以上的磷以磷酸钙或碱式磷酸钙沉淀的形式分离出来,使水体中的总磷达到国际排放标准。