铝合金挤压型材拉毛及颗粒缺陷的研究

2020-05-15程雪婷程仁寨任伟才

马 旭,程雪婷,肖 栋,程仁寨,王 丹,任伟才

(1.山东南山铝业股份有限公司,烟台265700;2.烟台南山学院,烟台265700)

0 前言

铝合金挤压材,特别是铝型材在挤压过程中,其表面上经常会产生一种“麻点”的缺陷,生产中称为“麻面”[1]。铝合金型材麻面是指在型材表面出现的密度不等、带有拖尾、非常细小的瘤状物,手感明显,有尖刺的感觉,氧化或电泳表面处理后,常呈现黑色的颗粒状粘附在产品表面。在大截面型材挤压生产中,受铸锭组织、挤压温度、挤压速度及模具复杂程度等因素的影响,更易产生该缺陷[2-4]。型材表面上的麻面缺陷可以采用预处理工序(尤其是碱蚀工序)将大部分细小的颗粒去除,少部分粒径大、粘附牢固的颗粒则残留在型材表面,影响最终产品外观质量。对于普通的建筑门窗型材产品,顾客对不严重的麻面缺陷一般可以接受,但对力学性能和装饰性能要求并重或更侧重于装饰性能的工业型材,顾客一般不接受该缺陷,尤其是与底色不一致的麻面缺陷(黑色渣点)[4-5]。拉毛、颗粒为麻面缺陷的常见形式。本文针对拉毛、颗粒的形成机理,通过对不同合金成分与挤压工艺下的缺陷位置进行形貌与成分分析,对比缺陷处与基体的差异,提出了有效解决拉毛、颗粒缺陷的合理方案,并进行了尝试试验。

要解决型材麻面缺陷,必须清楚麻面缺陷的形成机制。在挤压过程中,模具工作带粘铝是造成挤压铝材表面产生麻面缺陷的主要原因。这是因为铝材的挤压过程是在450 ℃左右的高温下进行的,如果加上变形热、摩擦热的作用,金属在流出模孔时的温度会更高[6]。当制品流出模孔时,由于处于高温状态,金属与模具工作带存在粘铝现象[7]。这种粘结的形式往往是:粘结—撕开—再粘结—再撕开的反复过程,而制品又是向前流动着的,从而在制品表面出现了许多小麻点,造成了挤压制品表面的拉毛、颗粒缺陷[8]。这种粘结现象又与铸锭质量、模具工作带的表面状况、挤压温度、挤压速度、变形程度以及金属的变形抗力等因素有关。

1 试验材料与方法

通过前期调研了解到冶金纯净度、模具状态、挤压工艺、成分(难溶杂质相)、生产状况等因素可能会影响到表面拉毛、颗粒缺陷。试验选用6005A和6060两种合金棒材挤压相同断面,通过直读光谱仪、SEM等检测手段对拉毛、颗粒位置进行形貌与成分分析,并与周围正常基体进行对比。

为了明确区分拉毛与颗粒两种缺陷的形貌,其定义如下:

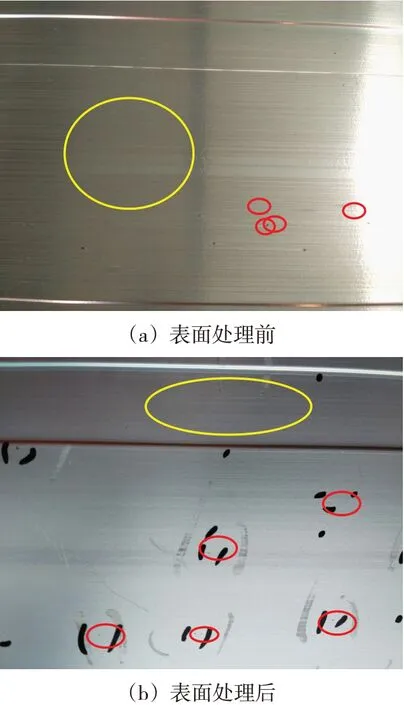

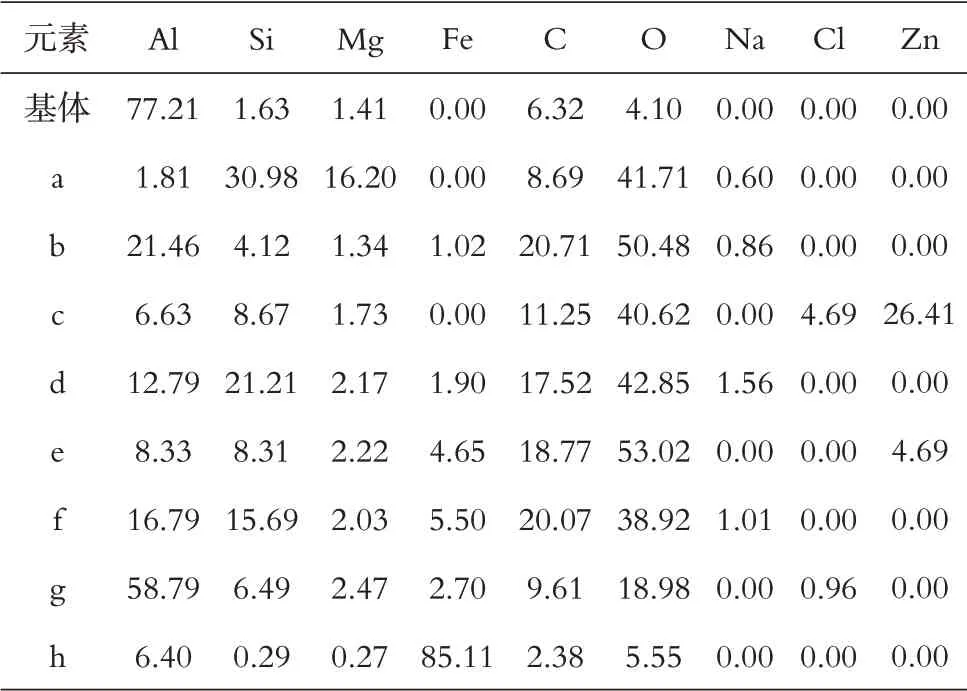

(1)拉毛缺陷又称麻面或毛刺,是一种在型材表面出现的不规则的蝌蚪状、点状划伤缺陷。缺陷起始于划伤条纹,至缺陷脱落为止,在划道的末尾积累成金属豆。拉毛尺寸一般在1~5 mm 之间,经氧化处理后呈暗黑色,最终会影响型材美观,如图1 中小圈所示。

(2)颗粒缺陷又称金属豆或吸附颗粒。铝合金型材表面附有球状灰黑色硬质颗粒金属,结构疏松,在铝合金型材表面分能擦掉和擦不掉二种。尺寸一般小于0.5 mm,手触有粗糙感,前端不带有划道,经氧化后与基体差别不大,如图1 中大圈所示。

图1 挤压型材表面缺陷

2 试验结果与分析

2.1 表面拉毛缺陷

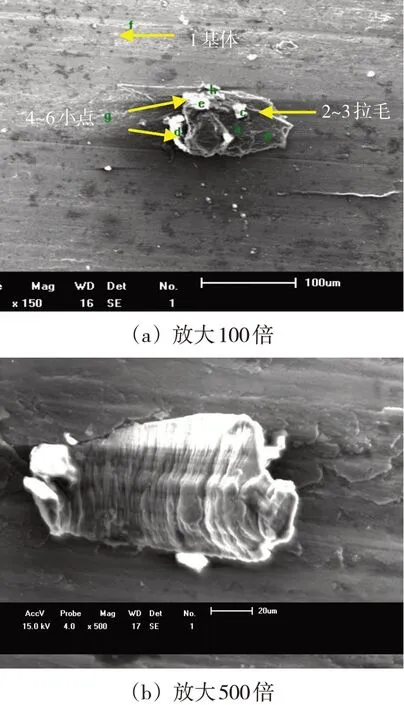

图2 为6005A 合金表面拉毛缺陷的显微组织形貌。拉毛前端有台阶状的划伤,并以堆叠状瘤状物收尾,出现瘤状物后表面归于正常。拉毛缺陷位置手触不光滑,有尖刺感,粘附或堆积在型材表面。通过挤压试验,整体观察6005A 和6060 挤压型材中拉毛形貌相近,制品尾端拉毛多于头端;不同之处在于6005A 整体拉毛尺寸较小,划伤深度减弱,这可能与合金成分、铸棒状态、模具条件发生改变有关。100倍下观察发现,拉毛处前端有明显划伤痕迹,沿挤压方向拉长,收尾瘤状颗粒形状不规则。500倍下观察发现,拉毛前端为沿挤压方向台阶状划伤(本缺陷尺寸约120 μm),尾端瘤状颗粒上呈现明显的堆叠痕迹。

图2 6005A合金拉毛缺陷的表面形貌

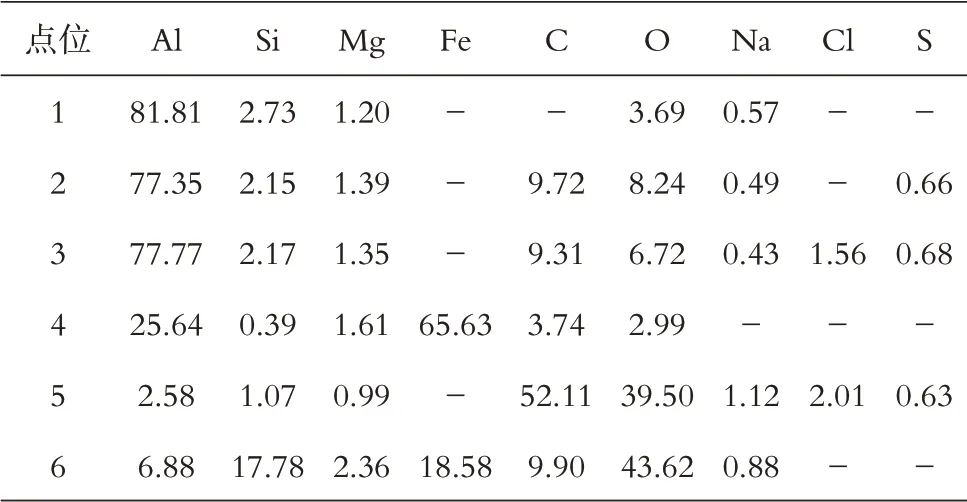

为分析拉毛成因,分别使用直读光谱仪和EDX对合金成分的缺陷位置及基体进行了成分分析,表1为其中6005A型材的测试结果。EDX结果表明,拉毛颗粒堆叠位置成分与基体基本相近。此外,在拉毛缺陷及周围处堆积了一些细小的杂质颗粒,杂质颗粒中含C、O(或Cl)或Fe、Si、S。

表1 6005A合金缺陷处化学成分(质量分数/%)

通过对6005A精致氧化挤压型材的拉毛缺陷分析可知:拉毛颗粒尺寸较大(1~5 mm),表面多呈堆叠形貌,其前端有台阶状的划伤;成分与Al 基体接近,并在其周围分布有含Fe、Si、C、O 的异质相。说明合金的拉毛形成机制相同。

挤压过程中,金属流动摩擦会促使模具工作带温度升高,在工作带入口的刃口处形成“粘铝层”,同时铝合金中过剩Si及Mn、Cr等其它元素易与Fe 形成置换固溶体,均会促使模具工作带入口处“粘铝层”的形成[9-11]。随着金属向前流动,与工作带之间相互摩擦,在某一位置出现不断粘结-撕开-粘结的往复现象,导致金属在此位置不断叠加,当颗粒增大到一定尺寸时,会被流动的制品拉走并在金属表面形成划伤痕迹,残留于金属表面在划伤末端形成拉毛颗粒[12]。因此可以认为拉毛颗粒的形成主要与模具工作带粘铝有关。其周围分布的异质相可能来源于润滑油、氧化物或灰尘颗粒以及铸锭粗糙表面带来的杂质。

但6005A 试验结果中拉毛数量较少、程度较轻,一方面是由于模具工作带出口处进行倒角,并对工作带进行仔细抛光,减少了粘铝层厚度;另一方面与过剩Si含量有关。根据直读光谱成分结果可知,Si除了与Mg结合形成Mg2Si外,剩余的Si以单质形式出现。

2.2 表面颗粒缺陷

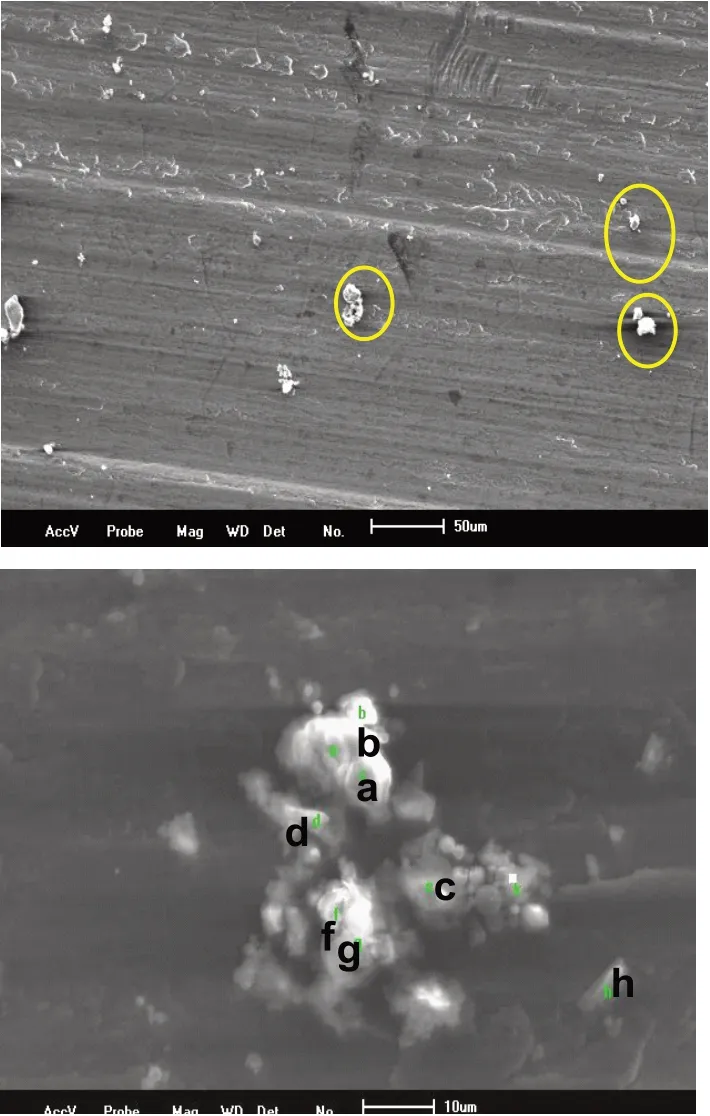

图3为6060合金颗粒缺陷的表面形貌。6060铝型材在挤压过程中容易出现较多的颗粒缺陷。低倍目视,颗粒细小(≤0.5 mm),手触不光滑,有尖刺感,粘附在型材表面。100倍下观察发现,表面小颗粒随机分布,无论有无划痕均有小尺寸颗粒依附在表面上;500倍下观察发现,无论表面沿着挤压方向有无明显台阶状的划伤,但仍附着许多颗粒,颗粒尺寸大小不一,最大颗粒尺寸约15 μm,小的颗粒约5 μm。

图3 6060合金缺陷的表面形貌

通过6060 合金表面颗粒位置与完好基体的成分分析(见表2),发现颗粒主要由O、C、Si、Fe元素组成,铝含量非常低。几乎所有的颗粒中均含有O、C元素。各颗粒组成略有不同。其中,a颗粒接近10μm,相比基体其Si、Mg、O 明显偏高;c颗粒, Si、O、Cl 明显偏高;d、f 颗粒含有高的Si、O、Na;e 颗粒含有Si、Fe、O;h 颗粒含有Fe化合物。

6060 颗粒结果与此类似,但因6060 中本身Si、Fe含量低,相应的表面颗粒中Si、Fe含量也偏低;6060颗粒中C含量相比较低。

表2 6060合金表面缺陷处化学成分(质量分数%)

表面颗粒可能不是单一的小颗粒,也会以许多形状不同的小颗粒聚集形式存在,且不同颗粒中不同元素的质量百分比有所差异。认为颗粒主要由两种组成,一种是AlFeSi、单质Si等析出物,来源于铸锭中的FeAl3或AlFeSi(Mn)等高熔点杂质相,是在挤压过程中的析出相;另一种是粘附的外来物。

2.3 铸锭表面粗糙度的影响

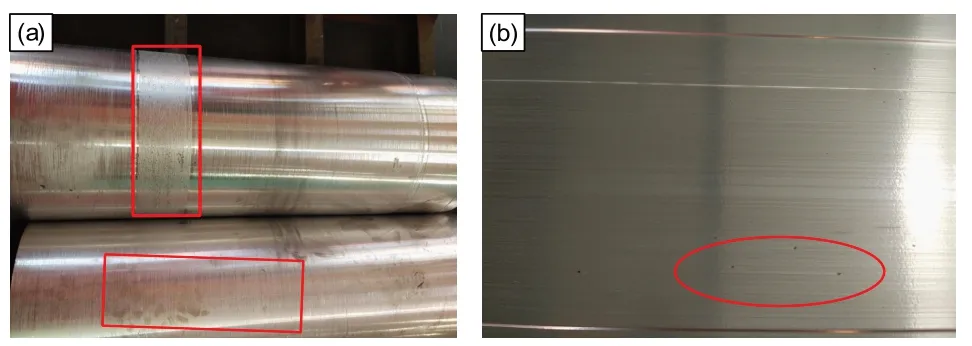

试验中发现,6005A铸棒车皮后表面粗糙并沾有灰尘,有两根铸棒的局部位置车削刀痕最深,对应挤压后拉毛数量明显增加,且单个拉毛尺寸较大,如图4所示。而6005A铸棒未车皮时,表面粗糙度较低,拉毛数量降低。此外,由于没有多余的切削液附着在铸棒车痕里,相应颗粒中C 含量降低,证明铸棒表层的车削痕(增大铸棒表面粗糙度)在一定程度上会加重拉毛、颗粒缺陷的形成。

图4 6005A合金车铸棒车皮表面及对应的型材表面

3 讨论

(1)拉毛缺陷的成分与基体基本一致。它是挤压过程中的外来颗粒、铸锭表层老皮等堆积在挤压筒壁或模具死区的杂质,被带到金属表面或模具工作带粘铝层中,随着制品向前流动造成表面擦划伤,并在堆积到一定尺寸时被制品带出形成拉毛[10]。氧化后拉毛缺陷被腐蚀掉,因尺寸较大,导致该处有坑状缺陷。

(2)表面颗粒缺陷有时呈单一的小颗粒,有时也以聚集形式存在,其成分与基体明显不同,主要含有O、C、Fe、Si元素。其中部分颗粒以O、C元素为主,部分颗粒以O、C、Fe、Si 为主。因此推断表面颗粒有两种来源:一种是AlFeSi、单质Si等析出物并在表面粘附O、C 等杂质,另一种是粘附的外来物。颗粒氧化后被腐蚀掉,因尺寸小,对表面无影响或影响很小。

(3)富含C、O 元素的颗粒主要来源于润滑油、铸锭表面粘附的灰尘、泥土、空气等。润滑油主要成分为C、O、H、S等,灰尘泥土主要组元为SiO2。表面颗粒的O 含量普遍偏高,这是由于型材在出工作带瞬间处于高温状态,加之颗粒的比表面积大,与空气接触后容易吸附空气中的O原子而发生氧化,导致O含量较基体偏高。

(4)Fe、Si等主要来源于铸锭中的氧化物、老皮及杂质相(高熔点或均火未充分消除的第二相)。Fe元素来源于铝锭中的Fe,形成FeAl3或Al-FeSi(Mn)等高熔点杂质相,在均质过程中无法固溶,或未被充分转化;Si 在熔铸过程中以Mg2Si 或Si的过饱和固溶体形式存在于铝基体中,在对铸棒进行热挤压过程中,过剩的Si 可能会析出。Si 在450 ℃时在铝中的溶解度为0.48%,500 ℃时为0.8%。6005A 中Si 含量过剩约0.41%,析出Si 可能是浓度起伏导致的聚集析出。

(5)模具工作带粘铝是造成拉毛的主要原因。挤压模具内属于高温高压环境,金属流动摩擦会促使模具工作带温度升高,在工作带的刃口处形成“粘铝层”。同时铝合金中过剩Si 及Mn、Cr 等其它元素易与Fe 形成置换固溶体,亦会促使在模具工作带刃口处“粘铝层”的形成。金属流过“粘铝层”属于内摩擦(金属内部的滑移剪切),金属由于内摩擦产生变形发生加工硬化,促使底层金属与模具粘成一体。同时模具工作带由于受到压力后,变形成为喇叭状,工作带的刃口部分接触型材形成的粘铝类似于车刀的刀屑瘤。粘铝层的形成是一个成长和脱落的动态过程,不断有颗粒被型材带出,粘附在型材表面上,形成拉毛缺陷。如果直接流出工作带,瞬间吸附在型材表面,这种热粘贴在表面的小颗粒为“吸附颗粒”。如果一些微粒被挤出的铝合金拉断,在经过工作带时,部分颗粒粘结在工作带表面,造成型材表面划伤,尾端为堆叠的铝基体。工作带中间粘铝量多时(粘结牢靠),会加重表面擦划伤。

(6)挤压速度对拉毛缺陷有很大影响。就跟踪的6005A合金而言,试验范围内挤压速度增加,出口温度随之增加,表面拉毛缺陷数量增多且随着机械纹的加重而加重。因此,在实际生产中,应尽量保持挤压速度稳定,避免速度忽快忽慢。挤压速度过快、出口温度过高会导致摩擦加重,拉毛颗粒严重。

(7)铸棒的表面质量也是影响拉毛及颗粒缺陷的重要因素。铸棒表面粗糙,有锯削飞边、油污、灰尘、腐蚀等,这些因素均会加重拉毛、颗粒缺陷的出现。

4 结论

(1)拉毛缺陷的成分与基体一致;颗粒缺陷成分与基体明显不同,主要含有O、C、Fe、Si元素。

(2)拉毛、颗粒缺陷主要是模具工作带粘铝造成,任何促使模具工作带粘铝的因素均会造成表面缺陷。在保证铸棒质量的前提下,拉毛、颗粒缺陷的产生与合金成分无直接影响。

(3)对铸棒进行适当的均火处理有利于减轻表面拉毛、颗粒缺陷的产生。