超龄服役港口设备无损搬迁及现代化升级改造关键技术研究

2020-05-14谢文宁张水良李潇峰

谢文宁 张水良 李潇峰 樊 攀

中交机电工程局有限公司

1 引言

国内部分已建港口,由于多方面原因面临搬迁,但超龄服役大型港口机械设备大规模搬迁,国内外均少有成功实施的先例,且实施过程中面临超龄服役设备搬迁难度大、安全风险高、机型种类多、图纸缺失、新旧材料焊接、设备单机控制系统升级及无人化改造等诸多难题。以日照港石臼港区东煤南移工程为例,总结了超龄服役大型港口设备无损搬迁及现代化升级最核心的施工方法技术,可为其他港口实施类似设备搬迁及现代化升级改造提供借鉴。

日照港石臼港区东煤南移工程将南作业区5#~7#泊位改造为专业化煤炭泊位,分别为2个5万t级泊和1个10万t级泊位,设计年吞吐量出口煤炭一期2 500万t,二期达到4 000万t。铁路设计为万吨列进翻车机卸车场,5 000 t空车线排出,到港车型为C60、C70、C80E、C96通用车型,卸车线输送能力3 600 t/h,装船线输送能力6 000 t/h。设备搬迁改造工程包括5台堆料机(S1-S5)、9台取料机(R1-R9)、1台堆取料机(SR10)共计15台设备的搬迁,其中5台堆料机(S1-S5)、8台取料机(R1R4/R5/R7-R9),搬迁升级设备涉及80、90、00三个年代8种不同机型。

2 超龄服役大型港口设备无损搬迁关键技术

2.1 超龄服役堆料机无损搬迁工法

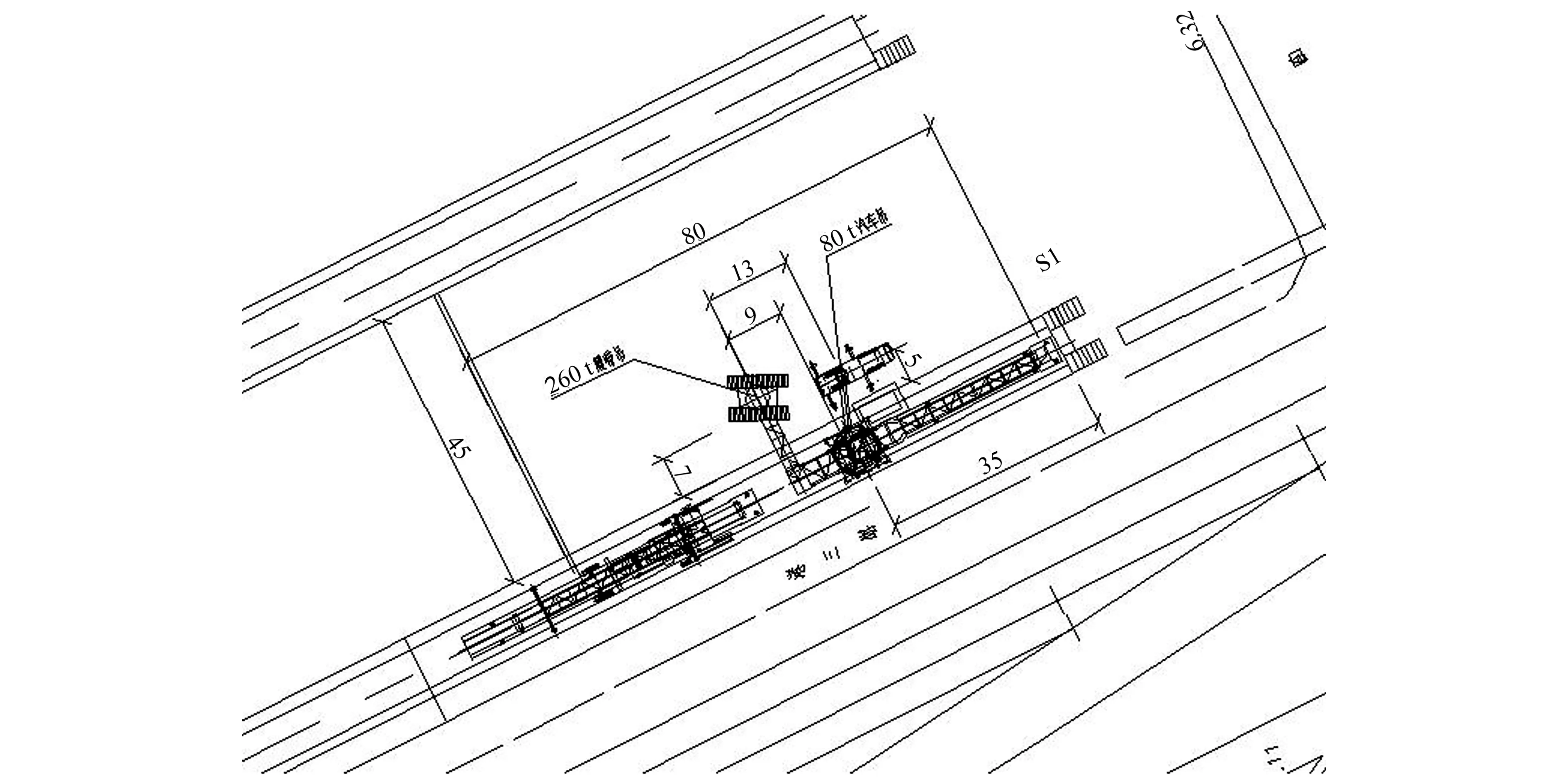

超龄服役堆料机无损拆卸场地平面布置见图1。

图1 超龄服役堆料机无损拆卸场地平面布置图

堆料机无损拆卸具体步骤如下:

(1)将堆料机行驶到拆卸点,臂架旋转至与堆料机运行轨道方向一致位置。

(2)吊装1套悬臂临时支撑钢支架至悬臂架下方,垫实,并在悬臂左右两侧分别使用4根钢质缆风绳(∅10 mm)加6 t配重砝码固定。

(3)切断堆料机驱动电源,拆除电缆及桥架、润滑管路等。

(4)断开地面带式输送机与尾车间胶带。

(5)断开堆料机尾车与门座架之间的连接拉杆,将尾车与主机脱开。

(6)采用防风锚固、临时车档、手拉葫芦等措施锚固台车及上回转装置。

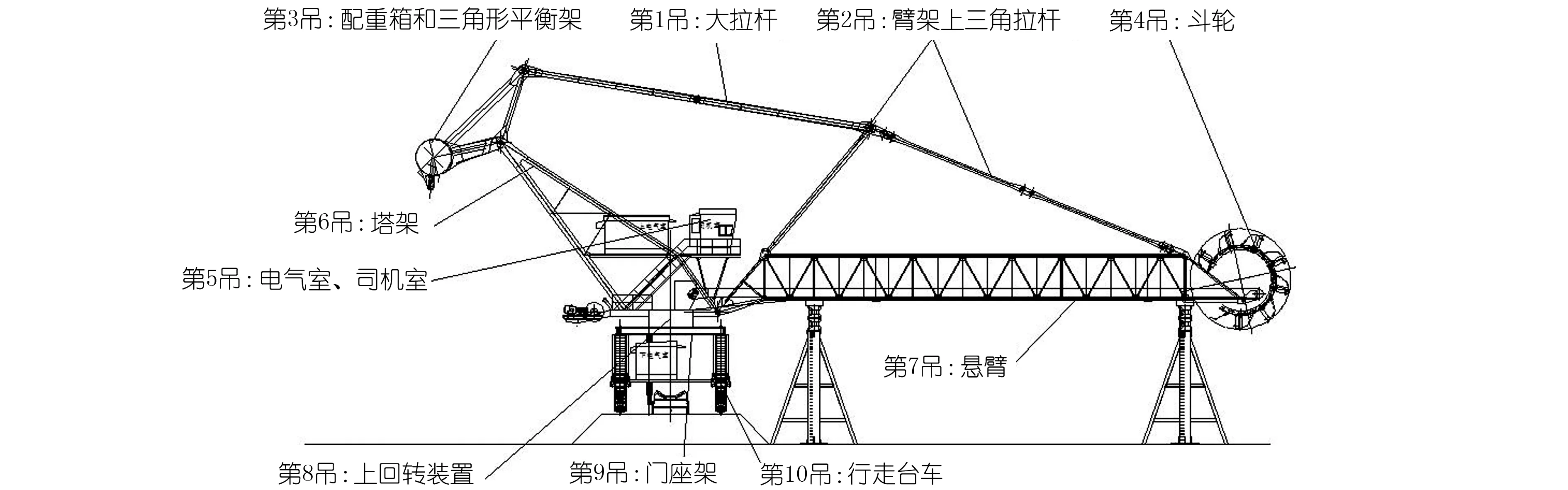

(7)按照图2所示拆卸工艺流程实施堆料机拆卸。

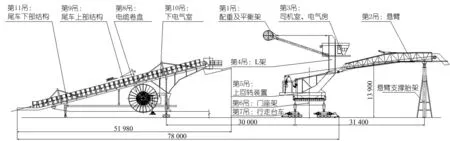

图2 超龄服役堆料机无损拆卸工艺流程图

2.2 超龄服役取料机无损搬迁工法

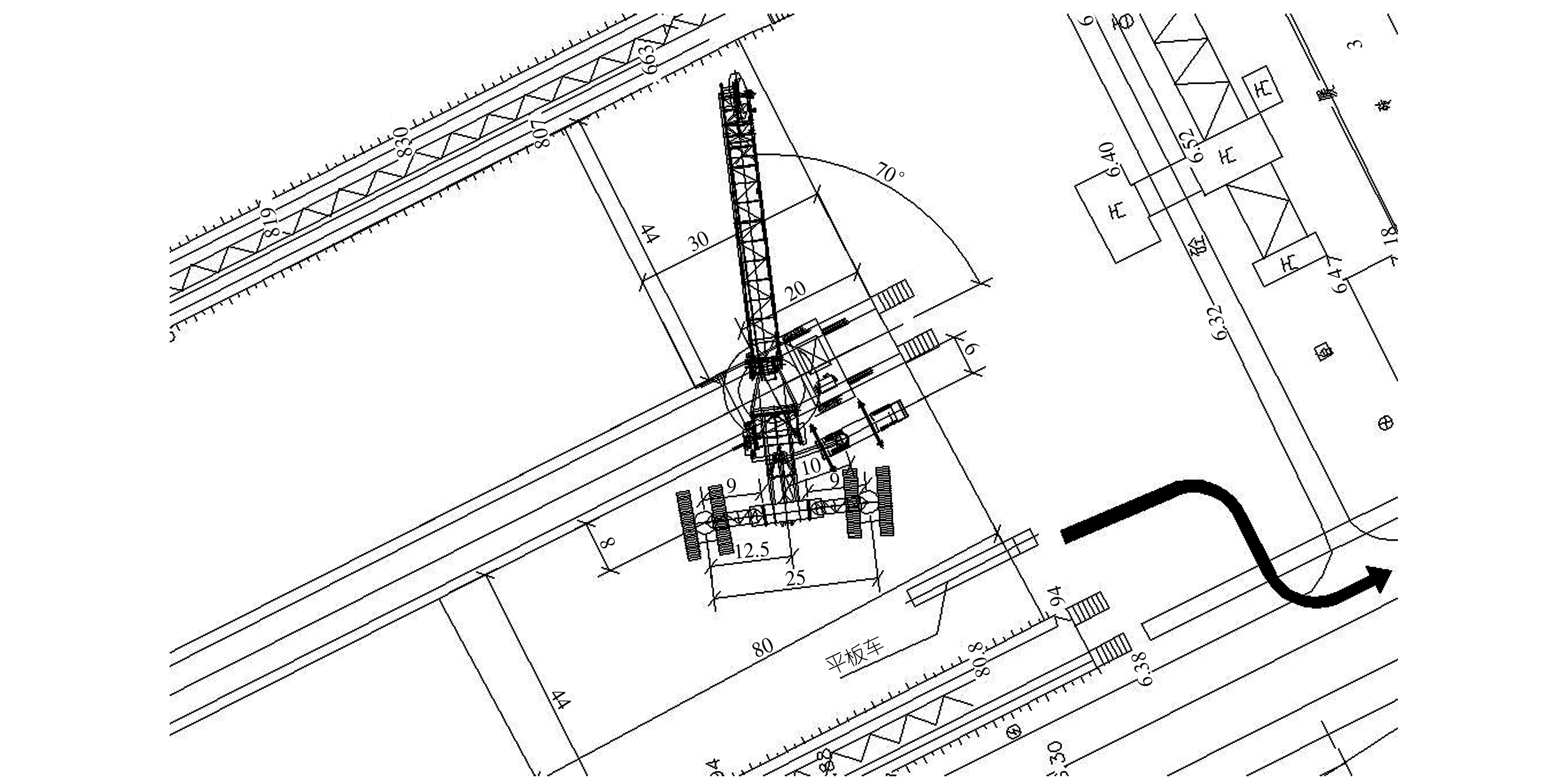

超龄服役取料机无损拆卸场地平面布置见图3。

图3 超龄服役取料机无损拆卸场地平面布置图

取料机无损拆卸具体步骤如下:

(1)将取料机行驶到拆卸点,臂架旋转至与取料机运行轨道方向呈70°位置。

(2)吊装2套悬臂临时撑钢支架至悬臂架下方,垫实,并在悬臂左右两侧分别使用4根钢质缆风绳(∅10 mm)加6 t配重砝码固定。

(3)切断取料机驱动电源,拆除电缆及桥架、润滑管路等。

(4)采用防风锚固、临时车档、手拉葫芦等措施锚固台车及上回转装置。

(5)按照图4所示拆卸工艺流程实施取料机拆卸。

图4 超龄服役取料机无损拆卸工艺流程图

3 超龄服役大型港口机械现代化升级关键技术

3.1 机械结构缺陷修复关键技术

对超龄服役堆、取料机钢结构进行检查,初步分析发生故障缺陷的部位,选择具有相应资质的检测单位,对故障缺陷的成因进行检测并分析受力状态,根据分析结果,制定缺陷维修方案。

超龄服役堆取料机改造涉及新旧材料焊接,而多数设备为20世纪80年代初产品,其钢结构材质与目前材料材质差异较大,但为成功实施本工程,必须保证新旧材料焊接质量。对新旧母材成分取样、检测,制定焊接工艺方案,对缺陷部位进行焊接修复施工。由于超龄服役设备存在应力应变增大、钢结构变形、板材锈蚀变薄、进口材料与国产材料材质不同等因素,对其建立模型不能准确反映实际情况,开展有限元分析存在困难[1]。国内外目前针对堆料机、取料机的有限元分析及结构加固,基本是对近年相同材质结构的研究,还未有对超龄服役堆料机、取料机金属结构故障分析及搬迁改造先例,对此方面的研究尚处于空白阶段。

3.2 堆、取料机无人化实施关键技术

超龄服役堆、取料机存在机构驱动电机为力矩电机、俯仰机构为钢丝绳卷扬机形式、控制系统需重新设计、回转直流电机技术落后等问题,实现无人化需首先进行相应机械及电气改造。

3.2.1 总体方案

总体方案包括:1套数字化堆场管理系统,1套自动堆取料监控系统[2](每台堆料机配置2套料位雷达、2套毫米波雷达、1套北斗卫星定位系统,每台取料机配置5套料位雷达、4套毫米波雷达、1套北斗卫星定位系统)。

3.2.2 数字化堆场管理系统

通过接入堆取料机料位雷达和毫米波雷达采集的数据,在后台服务器上拟合出现场垛堆的三维模型。同时,根据堆取料机实时堆取作业量变化,更新后台数据,在中控室生成现场垛堆的完整三维模型,并对堆场实现数字化监控和管理,可实时显示生产管理系统提供的垛堆基本信息,如垛位信息、煤种、货主、装卸计划等信息。

3.2.3 自动堆取料监控系统

堆取料机在大机北斗卫星定位系统、料位雷达和毫米波雷达的指导下,可实现自动堆垛和半自动取料作业,作业过程需要人工干预以提高设备运转的可靠性。

3.3 堆、取料机智能润滑系统关键技术

每台堆取料机按照上下部区域划分安装2套独立的智能润滑系统,所有润滑点均纳入智能润滑系统中。智能润滑控制系统自动记录打油和故障情况,电控箱含触屏工控电脑,可在触摸屏上设置、操作,每一润滑支路的打油量和打油周期均可任意设定,同时可在电控箱就地操作实现手动打油。各润滑泵站独立工作,互不影响,泵站附带多个电磁阀模组,电磁阀模组出来的油脂经过递进式分配器等量或按比例分配后,再输送到各润滑点。所有分配器均装有动作监测开关,主管路发生漏油,或者任何一个润滑点发生堵塞,润滑系统都会发出报警信号。

3.4 堆、取料机智能洒水抑尘系统关键技术

智能洒水抑尘系统由上水装置、不锈钢水箱、空压机、加压水泵、管道、手动阀、电磁阀、过滤器、单向阀、自动泄水阀、压力表、流量计、水位计、水箱电加热和保温系统、喷嘴组等组成[3]。洒水抑尘控制系统设置在司机室,并在水泵侧设水泵启动、停止按钮及指示灯。司机可根据物料含水量、气候条件及扬尘情况控制洒水量,以满足环保要求。洒水抑尘系统由地面上水栓供水,机上除尘喷嘴用水既可直接从地面供水,也可用机上增压水泵从水箱供水,设置相应的切换阀门,司机可根据实际情况不定期地连接给水箱供水。

4 结语

该超龄服役大型港口设备无损搬迁工法通用性、可行性强;堆取料机进行单机控制系统现代化升级、无人化改造后运行安全、稳定、可靠。采用此方案可延长超龄服役大型港口设备的使用寿命,节省建设资金投入,符合国家智慧港口建设发展战略。