钽电解电容器失效模式与机理分析

2020-05-14范士海

范士海

(航天科工防御技术研究试验中心,北京 100854)

引言

钽电解电容器具有高功率密度、高频低损耗(低等效串联电阻)、耐浪涌能力强、损耗小、漏电流小和寿命长等特点,随着技术的不断进步,小型化、高容量和阻燃型成为其新的发展方向。在航天、航空、汽车、计算机、工业控制和通信仪表中越来越多被应用,尤其是在国防通信和航天、航空等领域,更起着不可或缺的作用。钽电解电容器在整机线路中主要起到滤波、耦合、去耦、延时及储能等作用。在航天、航空领域,高频、大功率电源模块及高密度小体积电源电路和专用电源(DC/DC、AC/DC)中应用广泛。虽然钽电容器具有“自愈”特性,而且与同属电解电容的铝电解电容器相比,稳定性和环境适应性更占有优势,但受自身材料特性及应用环境等因素影响,在实际应用中,钽电解电容器失效率还是相对较高的。

归纳钽电解电容器的失效过程,主要有三种形式:突发式、渐变式和时好时坏式。突发式是指电容器突然击穿短路甚至烧毁,从而造成钽电解电容器致命性的功能失效。渐变式失效是指电容器性能参数随时间变量逐渐恶化直至超差失效,如漏电流增加,损耗增大。还有一种方式为电容器的性能不稳定,时好时坏,如电容器的开路失效不稳定等。

下文中将介绍一些典型的失效案例,通过案例的介绍,剖析引起各种失效模式的失效机理,为进一步提高钽电解电容器使用可靠性提供有益的依据。

1 钽电解电容器自身缺陷导致失效

钽电解电容器自身缺陷导致失效包括钽芯Ta2O5氧化膜局部瑕疵痞斑,引发电容器漏电流增加、阻性击穿、短路甚至爆裂;内部多余物引起短路;全密封液体钽电解电容器漏液引起电容器失效;电容器内部电极结构缺陷引起开路失效等。下面通过具体案例详细阐述。

1.1 Ta2O5氧化膜局部瑕疵引发失效

Ta2O5氧化膜即为钽电解电容器的介质膜,氧化膜的质量对钽电解电容器的质量起着关键的作用;由于氧化膜的瑕疵缺陷引发的钽电解电容器失效,也占了钽电解电容器失效的大部分比例。Ta2O5氧化膜局部瑕疵缺陷,可以引发电容器漏电流增加、阻性击穿、短路甚至爆裂。

1)氧化膜瑕疵缺陷引发电容器短路

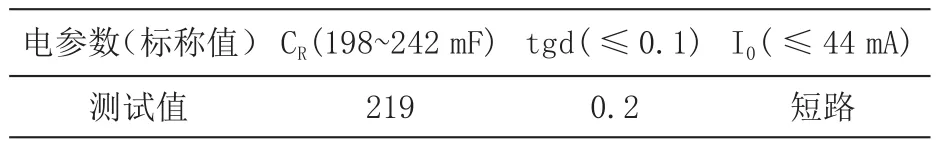

某整机所用的CAK45型片式固体电解质钽电容器发生短路失效,常温下对电容器进行电性能测试,测试结果如表1所示,测试结果表明电容器已经短路。

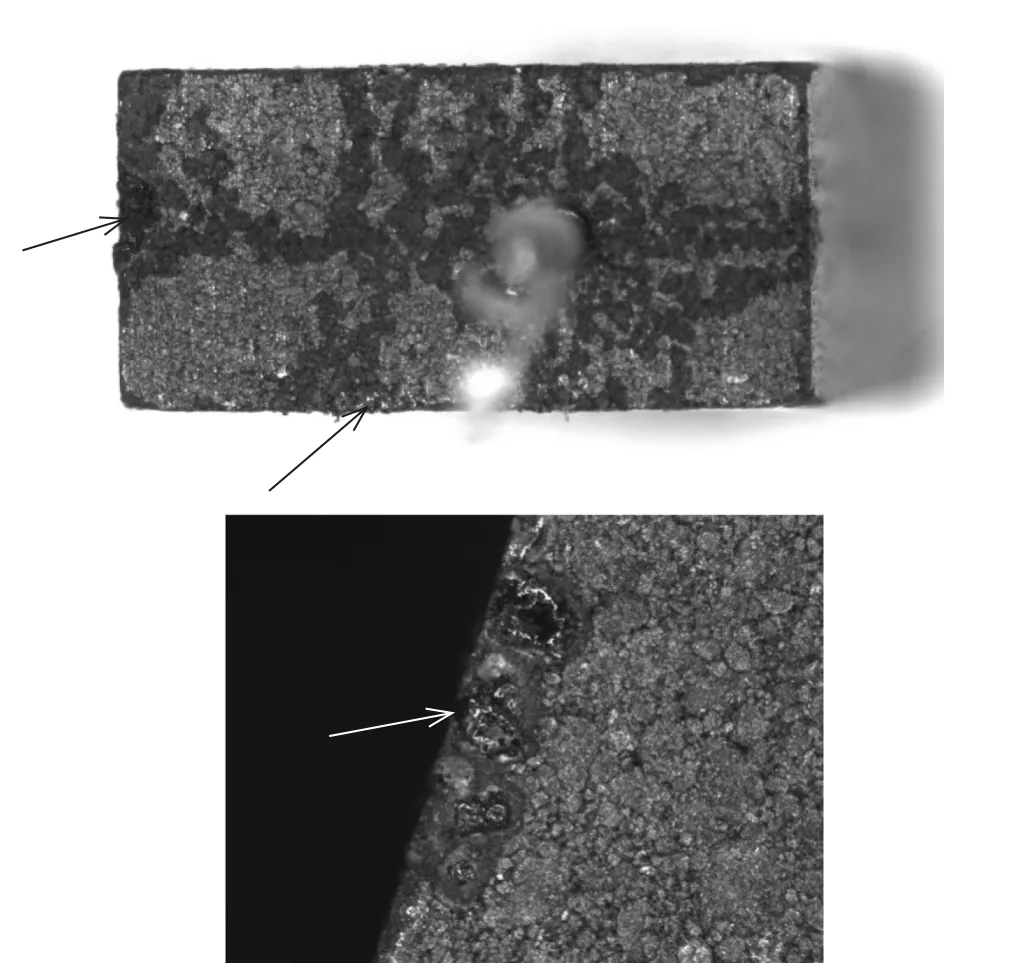

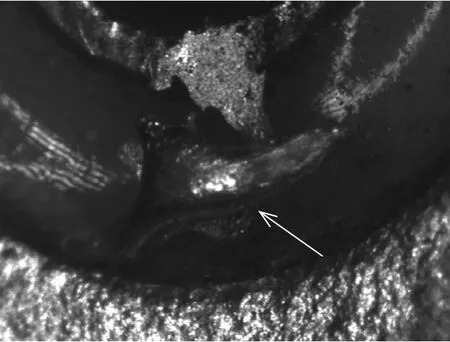

对电容器外观进行检查,未见明显异常。对电容器进行X射线检查,未见明显异常。去掉电容器外包封材料,发现内部有两个并联钽块。其中一钽块局部存在瑕疵痞斑;同时该区域有明显的击穿烧毁现象(如图1所示),另外一个钽块未发现存在明显的异常现象。

基于上述对失效电容器测试与解剖观察,分析得出电容器失效原因为:由于电容器介质局部存在瑕疵痞斑缺陷,另一方面,在后续加电试验时,受到电应力的作用,电容器介质在局部缺陷处发生击穿损伤,导致电容器发生短路失效。

若氧化膜介质中存在大面积集中的缺陷部位,一旦在电应力和热应力作用下发生瞬时击穿,瞬间就会产生很大的短路电流,引发电容器瞬时过热而烧毁甚至爆裂(如图2所示)。

2)氧化膜瑕疵缺陷引发漏电流增大

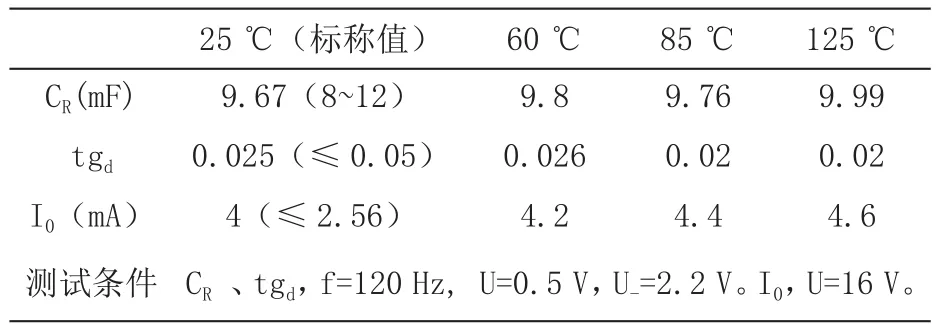

某整机所用的片式固体电解质钽电容器,质量等级为“军筛”级。整机产品出现通信无法正常发送故障,怀疑与其有关的钽电容漏电流过大失效。

表1 常温下电容器的电性能测试结果

图1 电容器内部钽块形貌

在25 ℃、60 ℃、85 ℃、125 ℃环境下,对失效电容器进行电性能测试,测试结果如表2所示,失效电容器漏电流超差。对电容器外观进行检查,未见明显异常。

对电容器进行X射线检查,未见明显异常。用化学方法去掉包封层,在体视镜下观察露出的内部钽块,发现电容器内部钽块局部存在明显的击穿烧毁现象,击穿烧毁区域存在痞斑疵点(如图3所示)。根据以上对失效电容器测试、观察与分析,得出电容器失效原因是:电容器介质局部存在痞斑疵点;装机使用后,在电应力累积作用下,电容器介质在局部疵点处发生击穿损伤,使电容器漏电流增大。

钽电解电容氧化膜局部瑕疵痞斑引发失效的机理是:由于原材料不纯或工艺中的原因,将导致钽电解电容器Ta2O5介质膜产生杂质、裂纹、孔洞等缺陷,虽然经过高温烧结可以烧毁或蒸发掉大部分钽块中产生上述缺陷的疵点,但不能保证百分百去除,残留的少量缺陷在后续的赋能、老炼等过程中,在电压、温度的作用下转化为晶核,成为场致晶化的源头;在检测或加电使用时,随着时间的推移,在各种环境应力综合作用下,至使介质膜快速发生化学、物理变化,引起应力的累积,直至造成介质膜局部的过热击穿,引起漏电流增加,损耗增大[1]。

对局部存在瑕疵缺陷的钽电解电容器可以通过合理老化措施有效地予以剔除[2],由于存在瑕疵缺陷的钽电解电容器漏电流偏大,为了避免有瑕疵缺陷钽电解电容器装机使用,可以采取加严控制装机电容器漏电流的措施。

1.2 内部多余物引起短路

此种失效一般发生在固体电解质钽电容器内部,由于此种钽电解电容器内部阳极钽丝周围存在腔体,而腔体圆周侧面就是电容器的阴极外壳,如果电容器的装配工艺控制不好,内部残留多余物,则有可能搭接在阳极钽丝和阴极外壳间,引发短路失效。

装有CAK-8型固体电解质钽电容器整机产品在做振动试验中,与其连接的电阻器出现短路熔断,对该电容器进行测量,发现电容器短路。

用体视显微镜对钽电容器进行外观观察,电容器搪锡焊接位置及其它部位均未见明显异常。用数字万用表对失效钽电容器进行测试,测试结果:电容器两电极间短路。

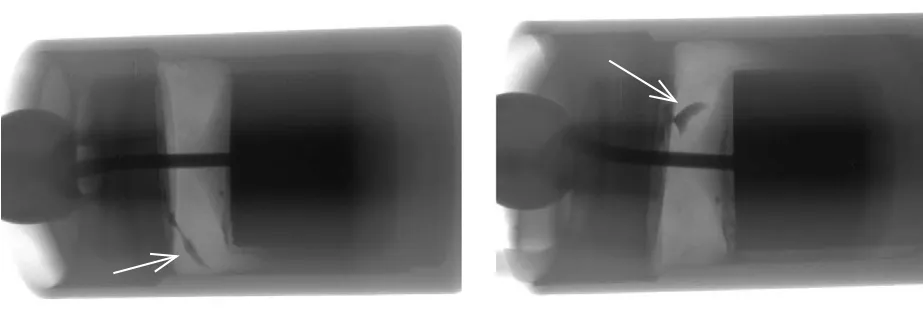

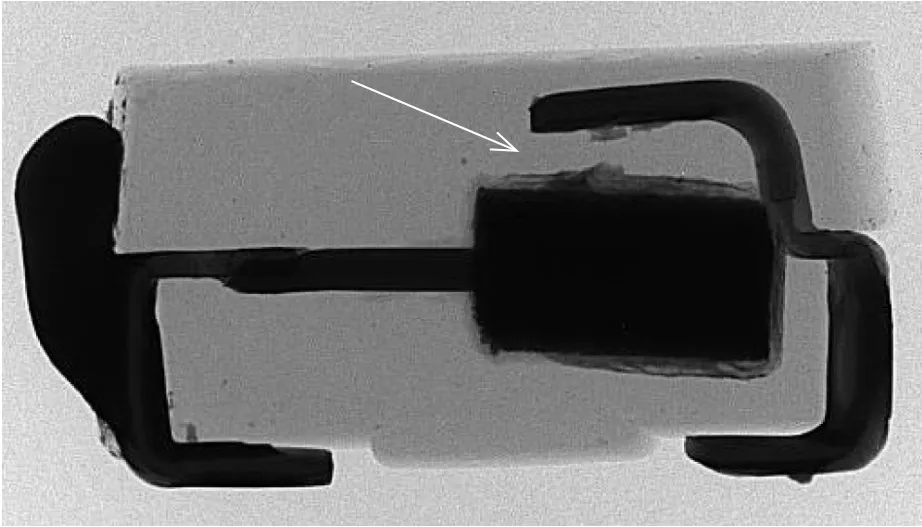

对钽电容器进行两个不同方向X射线检查,电容器内部正负极之间存在金属多余物,如图4所示。

采用机械方法将钽电容器外包封金属壳去掉,置于显微镜下观察,电容器内部有长条状金属多余物,多余物由两部分组成,一部分多余物在内部封装部位,与正极相连,另一部分多余物与电容器负极相连。多余物呈熔融状,有金属光泽。形貌如图5所示。

表2 不同温度下,失效电容器电性能测试结果

图3 失效电容器内部钽块形貌

图4 电容器X射线检查形貌

用扫描电镜对多余物进行形貌观察和成分分析,形貌如图6所示。多余物主要成分为Sn、Pb元素,同时含有Si元素。

所以电容器内部在正负极之间存在多余物,导致电容器短路。多余物来源有两个方面:一是电容器封口部位焊锡熔融,二是固定电容本体的焊锡熔融,从本体底部流到顶部。加强钽电容器装配工艺控制,可以有效地避免此类失效的发生;另外,装机前对电容器进行X射线检查,可以有效地剔除内部存在多余物的电容器。

图5 多余物形貌

图6 多余物电镜形貌

1.3 内部电极连接缺陷导致开路失效

1)电容器阴极开路

装有CAK45A型固体电解质钽电容器整机产品进行试验时,发现1只该型号电容器开路失效。在体视镜下观察失效电容器,电容器外观未见明显异常。对失效电容器进行测试,结果为电容器两极间开路。

对电容器进行X射线检查,发现电容器内部阴极引出片与钽块之间银浆粘接点已完全脱开(如图7所示)。

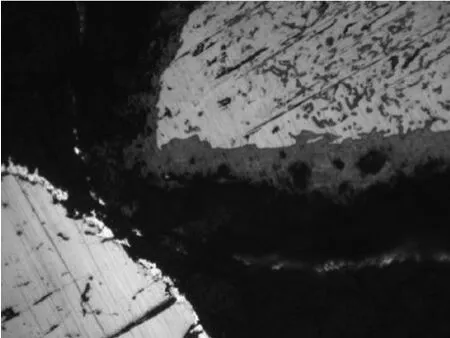

将电容器沿纵向方向进行剖面解剖,发现阴极引出片与钽块之间无任何有效连接。电容器内部无烧融打火痕迹。阳极引出片与阳极钽丝焊接点未见明显异常(如图8、9所示)。

所以电容器失效的原因是:电容器内部阴极引出片与钽块之间粘接不良导致电容器阴极开路,造成电容器开路失效。

2)电容器阳极开路

装有CAK45型固体电解质钽电容器整机产品进行试验时,发现1只该型号电容器开路。用体视显微镜检查电容器外观,可见电容器阴极端电极明显翘起,其它未见明显异常(如图10所示)。对电容器进行常温电性能测试,结果为开路。对电容器进行X射线检查,未见明显异常(如图11所示)。

图7 电容器X射线形貌

图8 电容器制样镜检形貌

图9 电容器阴极连接点放大形貌

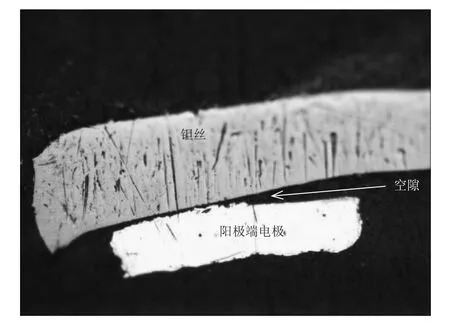

对电容器进行金相制样后,置于显微镜下观察发现:电容器阳极钽丝与阳极端电极间搭接焊点脱开,该区域存在明显空隙(如图12所示)。用数字万用表测试电容器内电极与外电极的连接特性,发现阳极钽丝与阳极外端电极开路;而阴极外端电极与内部银电极短路。表明电容器内部阳极钽丝与阳极外端电极在焊接部位脱开,是导致电容器开路的唯一原因。

所以电容器失效是由于电容器内部阳极钽丝与阳极外端电极在焊接部位脱开,导致电容器阳极开路引发的。

以上两个案例电容器开路失效均是由于电极系统失效引起的。究其原因,都与电容器生产工艺控制不良有关。

2 钽电容器使用不当造成电容器失效

钽电容器使用不当造成电容器失效包括:电容器受到反向电动势作用引起电容器失效,以及高温应用降额不够导致击穿失效等。

2.1 反向电动势作用造成电容器失效

钽电解电容器端电极有正、负之分,在电路中使用时千万不能接反,否则即使当时电容器未失效,电容器介质膜已经受到损伤,以后加电使用时很容易出现失效。

CAK35H型非固体电解质钽电容器是某整机所用元件,质量等级为“A1”级。在整机单位出现1只该型号电容器失效。

在体视显微镜检查失效电容器外观,发现电容器外壳爆开,内部钽块、塞柱等结构从管壳完全脱离。大部分套在电容器外壳上的绝缘套管融化,其外部形貌如图13所示。

图10 电容器外部形貌

图11 电容器X射线检查图像

图12 电容器内部阳极金相形貌

图13 电容器外部形貌

图14 电容器内部钽块形貌

在体视镜下观察失效电容器内部钽块,钽块外表面局部介质层有明显色斑(如图14所示),系介质层受过电应力作用在此处有轻微击穿所致。电容器在工作时此处存在漏电流,在使用过程中漏流逐渐增大并发热,导致电容器内部电解质液体受热汽化膨胀致爆开。

据委托方介绍,该电容器在电路中为27 V直流电机两端所加补偿电容。因为直流电机相当于一个感性负载,电机启动或关闭时电容器两端电极会被施加一反向电动势,而该非固体电解质钽电容器为有极性电容,不能承受反向电压。受反向电动势作用导致电容器内部介质层有轻微击穿,造成电容器漏电流增大并发热。据委托方介绍:该电容器失效前已经过约5 h的累计加电工作,期间电容器承受多次正反向电动势冲击,导致电容器漏电流不断增加,内部过热,造成内部电解质液体受热汽化迅速膨胀,导致电容器外壳爆开失效。建议将其更换为耐压100 V以上,容值为10 μF以上的无极性电容器。

2.2 高温应用降额不够导致击穿

在高电场或高温的作用下,钽电解电容器的失效的机理为:钽氧化膜表面缺陷、疵点等处出现场致晶化或热致晶化。过高的温度在缺陷或杂质处使无定型膜形成成核中心,并进一步使介质膜晶化,在钽芯的表面发展成各种形状的晶化区域[3]。

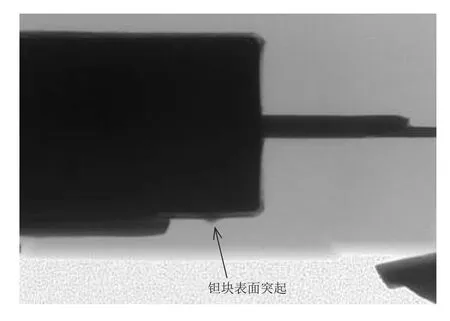

CAK45型钽电容器用于某单位整机上。该型号一只电容器在随整机进行调试时出现了短路现象。对失效电容器进行外观检查,未见明显异常。用数字万用表对失效电容进行阻抗测试,发现电容器阻抗值在7.6 Ω左右,呈电阻特性,证实电容器已发生短路。用微焦点X射线检测仪对失效电容器进行结构检查,电容器内部电极连接未见明显结构异常;内部钽块表面存在一异常突起(如图15所示)。

用化学方法去除电容器表面包封材料,并对暴露出的钽块进行观察:钽块一角存在明显的短路烧蚀痕迹,侧面观察呈现熔融突起状,与X射线检查到的异常突起对应一致;烧蚀区域附近存在钽块裂纹,应为发生短路时的温度应力所致。内部检查形貌如图16所示。

据委托方介绍,失效电容器在高温环境下(100 ℃左右)应用,0.6降额。结合委托方对使用背景的描述,综合分析得出:电容器失效是由于在高温环境及电应力作用下其内部介质击穿短路、烧毁所造成。

钽电容器的额定温度为85 ℃,类别温度为125 ℃,在电路设计中,一般都采用了降额设计,当环境温度不大于85 ℃时,降额的基准为额定电压,当环境温度大于85 ℃时,降额的基准为类别电压,类别电压约为额定电压的0.65倍。

图15 电容器X射线检查图像

图16 电容器内部钽块形貌

3 结束语

短路、开路以及参数超差是钽电解电容器常见三种失效模式包括。造成电容器短路失效的机理包括Ta2O5介质膜击穿及多余物搭接内电极等,介质膜击穿的原因可能是介质膜本身存在缺陷,也可能是由于使用不当造成的。电容器开路失效,则是由电容器内部电极开路引起的,内部电极开路主要与电容器封装工艺不良有关。电容器漏电流或损耗角参数超差,则主要与内部钽块介质膜本身存在缺陷有关。