柜门多孔空心硅橡胶密封条防护特性研究

2020-05-14郭宁平刘斐俞鹏程曹强张文进

郭宁平,刘斐,俞鹏程,曹强,张文进

(株洲中车时代电气股份有限公司,株洲 412001)

前言

轨道交通、船舶、矿山车、空调、风电、光伏等多个领域,应用环境复杂多变,因此对产品的环境适应性有着越来越高的要求,其中IP防护要求是产品最基本要求之一。

柜门密封条的设计直接关系到变流器密封防护等级,尤其地在矿用车变流器领域,IP防护等级要求高、振动大、露天运行、周围粉尘大、高原、极寒极热常年运行,环境极其恶劣,为了保证柜体密封效果,研究柜门密封条防护特性及其设计优化显得尤为重要。

常用的密封橡胶有三元乙丙橡胶(EPDM)和甲基乙烯基硅橡胶(VQM),EPDM相比VQM含碳量高、阻燃性低,成本低,耐高低温,抗拉强度等机械性能好,泊松比随压缩量变化,老化性能满足一般应用领域,汽车等工业领域大量应用。VQM具有耐高温耐低温(可在-50~250 ℃下长期工作)、防潮、绝缘、环保、压缩永久变形小、耐老化等特点。VQM一般用于有特殊要求(如要求耐高低温、要求高回弹性、有环保要求、有阻燃要求、有绝缘要求等)的密封场合。

实心硅橡胶通过模压压制成型,因加工尺寸种类多难以实现规模化生产受到限制;发泡多孔闭孔硅橡胶相比实心硅橡胶,具有加工灵活、成本低、密度低、导热率低、绝缘电阻率高、可压缩空间大等特点。不同的配方的硅橡胶可以改善其力学学能、热学性能、阻燃性能。为适应周围环境,矿用车变流器柜门密封采用闭孔发泡多孔闭孔甲基乙烯基硅橡胶是一种较佳选择。

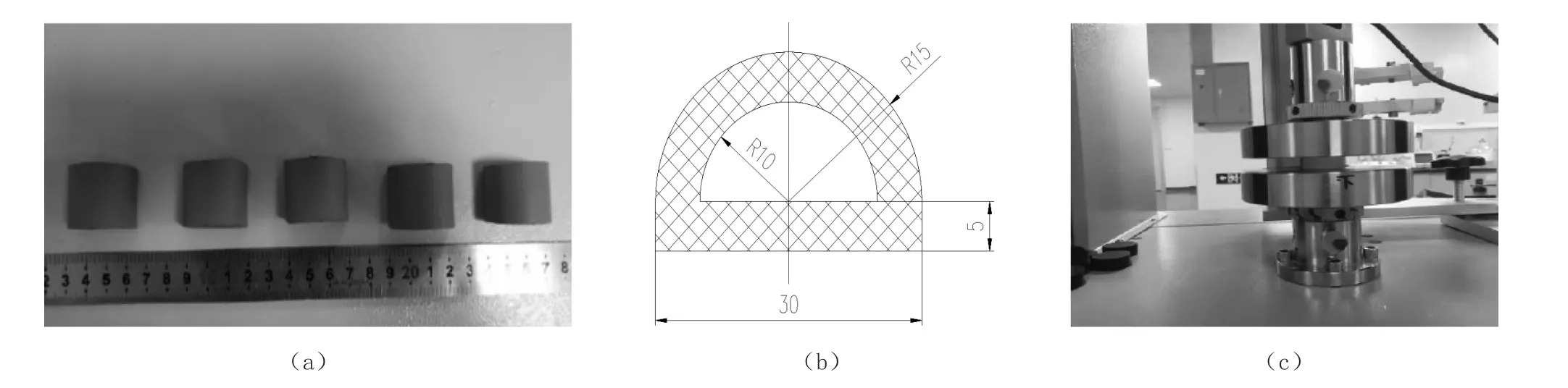

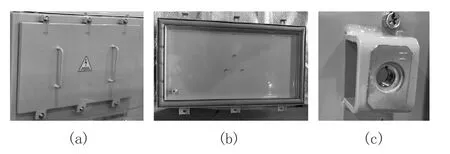

图1 密封条试样及截面尺寸

1 孔闭孔硅橡胶回弹力测试

橡胶是一种超弹性体,密实橡胶容易拉伸和剪切,几乎不可压缩,而发泡多孔闭孔硅橡胶是一种可压缩超弹性材料。可压超弹性材料的变形可分为等容变形部分和体积变形部分,对于弹性开孔硅橡胶材料,在载荷作用下孔壁产生弯曲变形,当胞孔完全塌陷后,则基体材料承受载荷[1]。一种应用于矿用车变流器的D型空心闭孔发泡硅橡胶SR1150截面形状如图1(b)所示。通过拉力测试机(图1(c))对压板施加一个压力,使得密封条被压缩不同程度时,可以间接的测出密封条对压板的反弹力。

从样品中剪裁出长度为30 mm的试样,试样分5组(图1(a)),在万能拉力机上参考标准ASTM D1056进行试验,测试时压缩线速度为12.7 mm/min,环境温度24.3 ℃,湿度55.2 %RH。

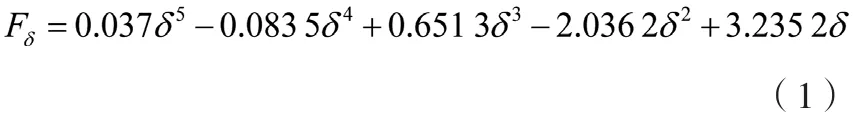

通过测试获得回弹力测试数据,如图2,采用最小二乘法对上述数据进行拟合,密封条压缩量为δ时的密封条回弹力有如下关系:

式中:

δ—压缩量,mm。

通过上述数据可发现,硅橡胶密封条的超弹性体现在压缩50 %时(即在压缩量在10 mm时)有一个拐点,压缩率小于50 %时(即压缩量δ≤10 mm)密封条回弹力与压缩量之间呈现近似线性关系,当压缩率大于50 %时(即压缩量δ≤10 mm)回弹力急剧增加。

图2 回弹力与压缩量之间的关系

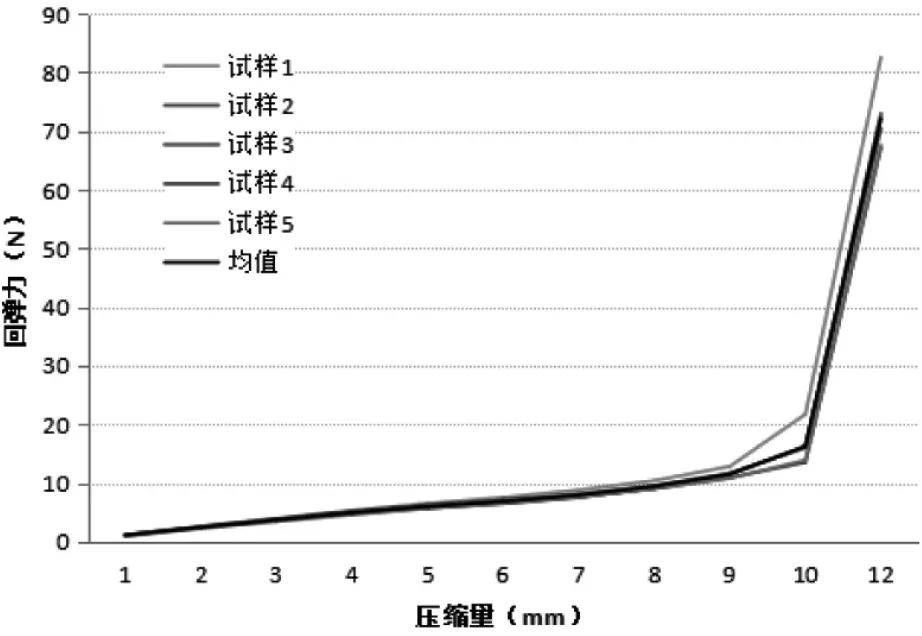

图3 密封条防水密封示意图

2 多孔闭孔硅橡胶防护性能分析

该闭孔发泡硅橡胶密封条表面采用闭孔表面,水无法通过密封条本体渗入。密封条防水密封示意图如图3。密封条的宽度和压缩量直接影响密封的可靠性,宽度太大不仅导致成本增加,更重要的影响产品尺寸、空间、重量、加工工艺,宽度太小无法实现密封作用,合适的密封条宽度对于产品密封非常重要。密封条压缩量太大将导致回弹力过大,关门困难,而压缩量过小将无法实现密封作用。

密封条失效是因为水对密封条和柜体接触面的压力大于密封条与箱体之间的摩擦力,导致水通过密封条与柜体之间的接触面渗入柜内。考虑到密封条通过自带胶水粘贴于柜门,粘贴强度牢固,粘贴后淋水时假定水无法通过该粘贴面渗入柜内。

当水压产生的作用力小于密封圈与柜体的摩擦力时,密封条不会因此失效,为了保证密封条的密封可靠有效,取安全系数2,于是:

密封条与柜体的摩擦力:

式中:

μ—密封条与柜体表面喷漆的表面的滑动摩擦系数,一般为 0.3~0.5。

根据动量定理,水压产生的冲击力

式中:

ρ—水的密度;

Q—水流量;

D—喷嘴内径。

将(3)、(4)代入(2)求得:

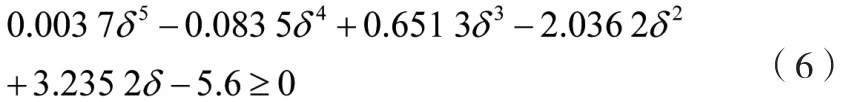

根据国标GB 4208-2008外壳防护等级(IP代码)中IPX5的试验条件,当IP防护性能达到IPX5时,取,将(1)代入(5)可得:

令

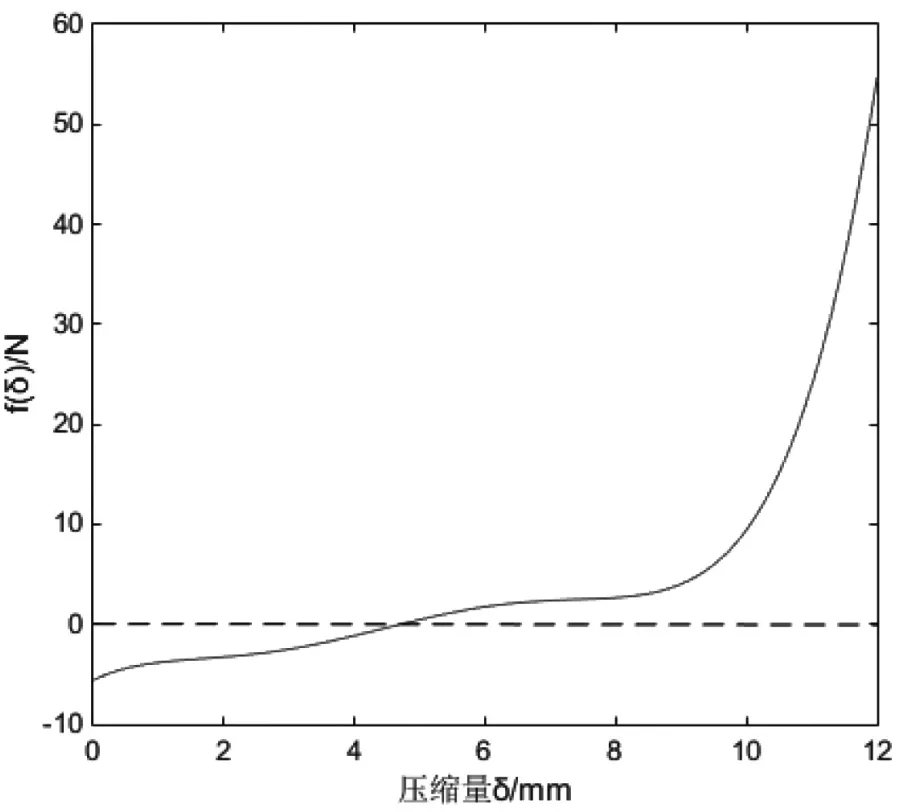

f(δ)即为试验硅橡胶密封条IPX5判别方程,绘制出压缩量δ在1~12 mm时f(δ)曲线如图4。

由图4可见,当压缩量δ在6 mm以下时,f(δ)接近于0,但δ大于10 mm以上时,反弹力急剧增加,同时压缩量增大将导致硅橡胶压缩永久变形增大,因此控制在压缩量δ在6~10 mm范围可以较好的实现柜体IPX5防护等级。考虑到柜体存在不平整度加工误差及组装误差,平面度控制难度比较大,一般平面度在2 mm以上,为保证有效密封,建议密封条设计压缩量为8~10 mm为宜。

3 实验验证

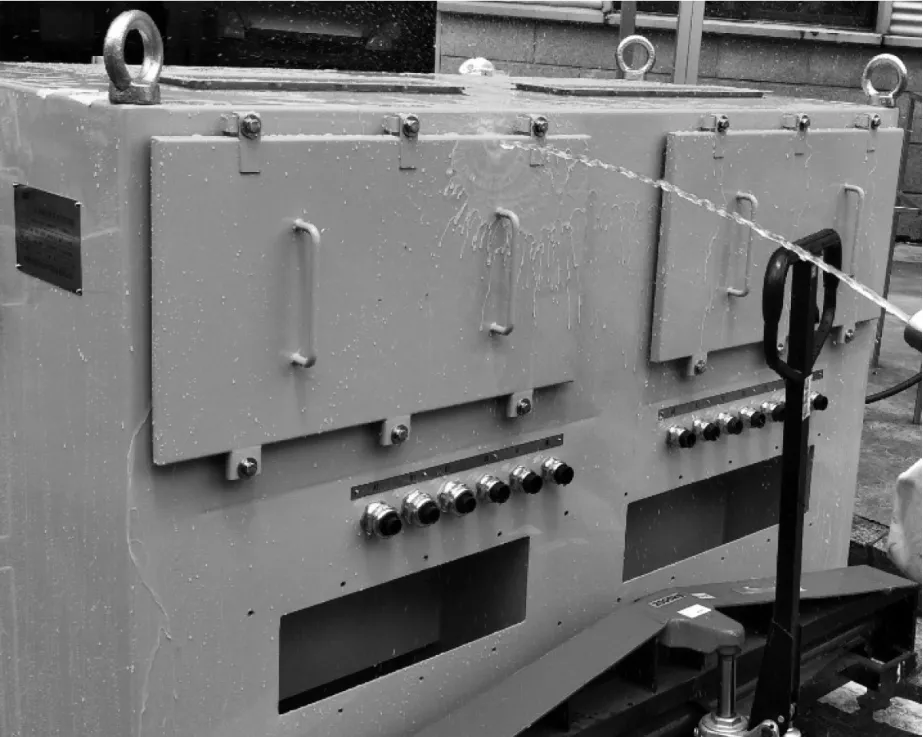

试验工装使用矿用车变流器柜体(图5(a)所示),采用文中提出的硅橡胶D型空心密封条(图5(b)所示),柜门设计密封条压缩量为10 mm,柜门通过门锁搭扣与柜体通过螺栓紧锁紧固。制作一个厚度为2的矩形平垫安装于柜体与柜门门锁搭扣之间(图5(c)所示),通过增减平垫的数量可以调整柜门的压缩量,有如表1关系。

图4 f(δ)曲线

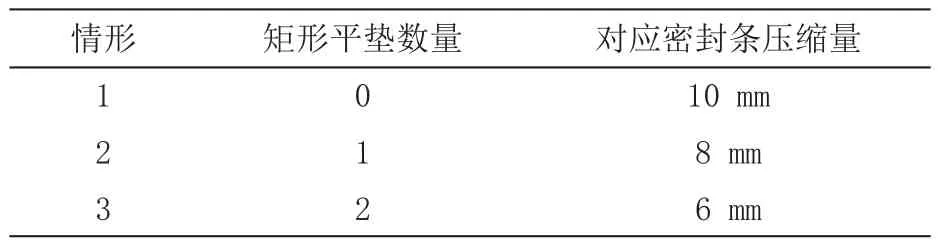

表1 平垫调整数量与密封条压缩量关系

进行淋雨测试。按IPX5测试标准,喷嘴内径6.3 mm,水流量12.5 L/min,水压150 kPa,离柜体距离约2.5 m进行喷水5 min,静置10 min,开门检查柜内进水情况,对表2三种情形分别进行测试,结果显示,密封条压缩量在6~10 mm时,柜内均无任何水痕。淋水测试如下图6所示。

4 阿累尼乌斯图寿命推算

4.1 寿命推算原理

当温度升高的时候,一般情况下化学反应的速率会提高,对某些有机化学反应,提高温度10 ℃,意味着提高了2~3 倍反应速率。温度化学反应的关系可以用阿累尼乌斯方程式表示:

式中:

F(t)反应关系的函数,即材料测定的性能随时间变化的函数;

t为时间,(h);

图5 试验工装

图6 柜体淋水测试

E为活化能,橡胶材料化学反应常数,(J/mol);

R为摩尔气体常数,(8.314J/(mol·K));

Tk为热热力学温度,(K);

A为指数因素,常数项,(min-1)。

对式(8)取对数并合并常数项B,则

可见,时间的对数与热力学温度的倒数呈线性关系[2]。

材料的使用寿命是指在实验条件下,在使用温度下测定的性能达到规定的临界值的时间。在试验温度下,密封条测定的性能的数值变化是时间的函数,持续试验直到密封条测定的性能达到临界值时,即密封条失效时为止,从而获得在该温度下密封条老化的失效时间ln(ta)。通过在不同温度的测试,拟合计算出式(9)中各项参数,即可推算出不同温度下密封条的寿命,即密封条测定的性能在不同温度下达到临界值的时间。

4.2 老化试验

选取密封条压缩永久变形参数作为测试性能,在不同试验温度下,通过测试密封条试样压缩永久变形达到临界值的时间的老化试验,从而推算试样硅橡胶材料的使用寿命。

密封条的压缩永久变形

式中:

d0为密封条自然状态下初始截面厚度,mm;

dr为密封条卸载恢复后最终截面厚度,mm;

dc为密封条试验时的指定压缩量,mm。

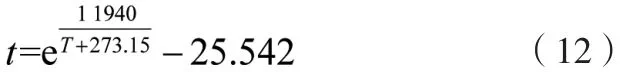

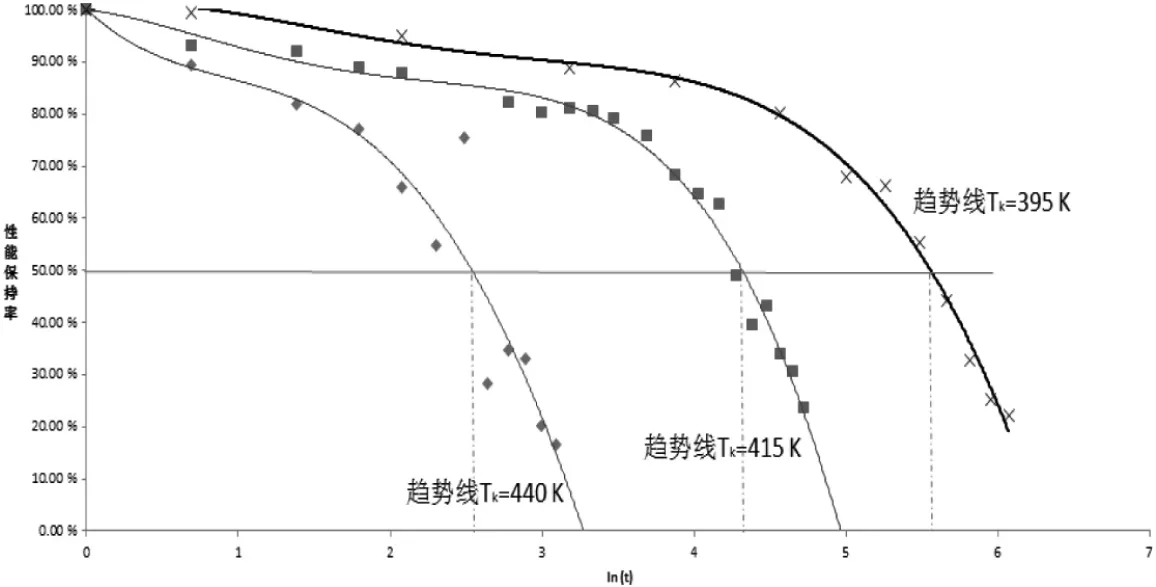

选取硅橡胶密封条试样若干,在压缩50 %时、温度分别在122 ℃(440 K)、142 ℃(415 K)、167 ℃(395 K)进行老化试验,直到压缩永久变形达到临界值CSa为止,即?。选取压缩永久变形临界值CSa为50 %,此时试样恢复后最终截面厚度为

记录不同时间下密封条试样的压缩永久变形,并绘制成曲线,图7为所测试密封条压缩永久变形与时间测试曲线,从图可见,温度越高,相同温度下密封条压缩永久变形越大,且更快达到临界值。

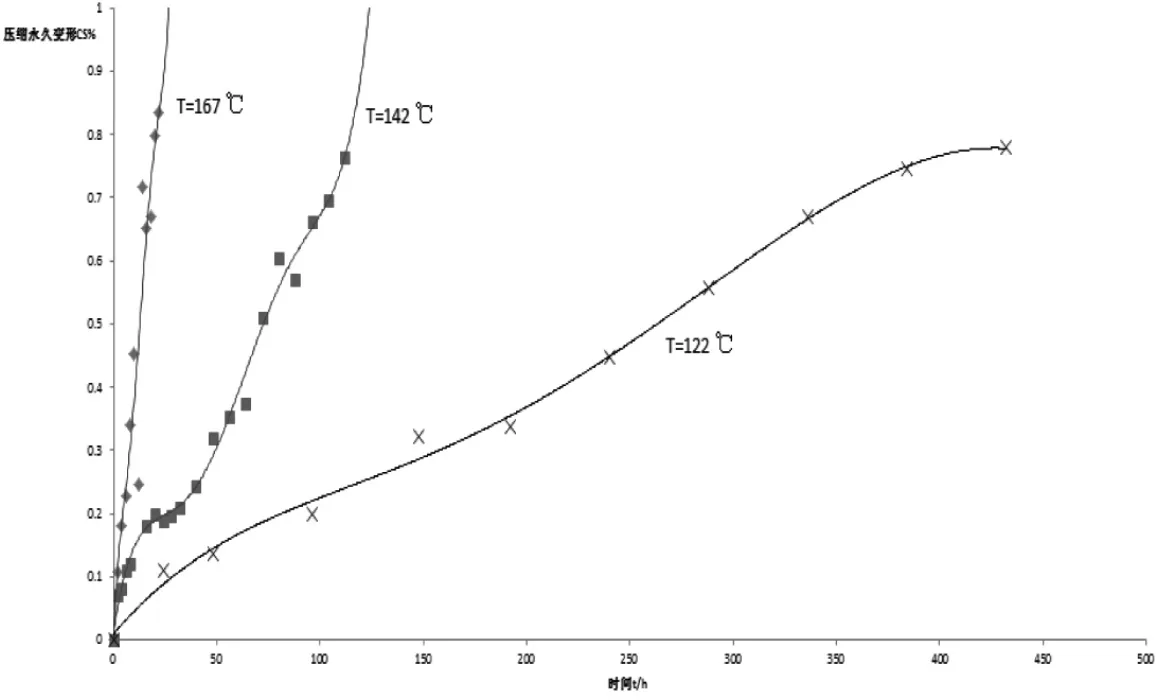

为获取具体临界值,使用抗压缩永久变形性能保持率1-CS作为纵坐标,时间的对数ln(t)作为横坐标,采用最小二乘法拟合各数据,作图,如图8所示。从图可获取密封条压缩永久变形50 %(此时,抗压缩永久变形性能保持率同样为50 %)时,各温度下的曲线临界值ln(ta),如表2所示。

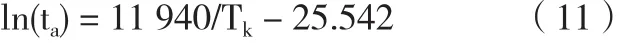

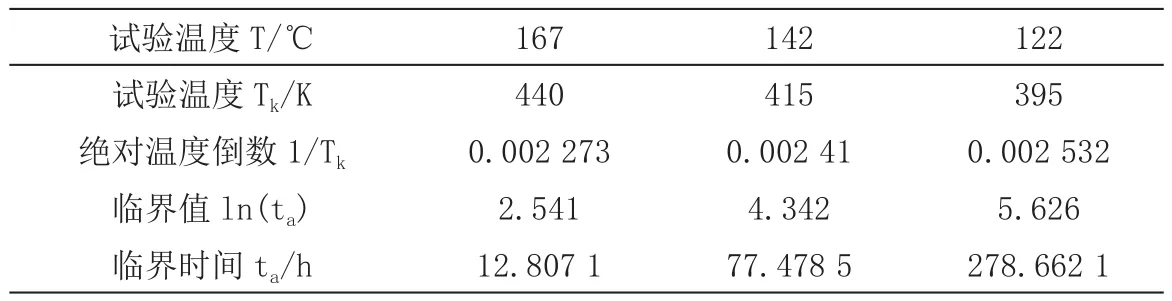

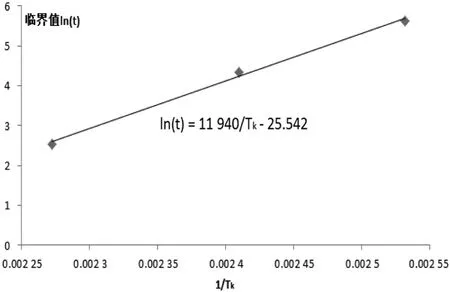

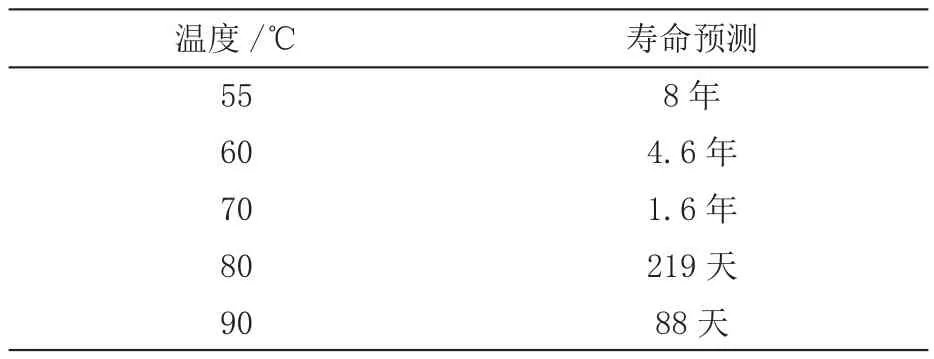

根据表中临界值,作阿累尼乌斯图(图9),并通过拟合得到阿累尼乌斯方程:

换算成密封条寿命为:

式中:

T—温度/℃;

t—寿命 /h。

通过对式(12)的计算,可获取密封条在常用温度下的预测如下表3。可见在常温下该密封条寿命能满足常规使用,但是环温超过70 ℃以上时需谨慎使用。

需要特别指出的是,寿命的预测是复杂的,通过外推法的计算也需考虑一种化学反应被另一种不同的反应逐渐替代的可能性而导致老化曲线的偏离,同时上述寿命预测方法仅考虑了环温对密封条寿命的影响,不同的压缩量、光照等不同的环境因素均对密封条寿命产生影响,需要考虑寿命的不确定因素。

图7 压缩永久变形与时间测试曲线

图8 硅橡胶抗压缩永久变形性能与老化时间曲线

表2 临界值

图9 阿累尼乌斯图

5 结论

通过回弹力测试,发现柜门多孔闭孔硅橡胶D型空心密封条在压缩50 %附近时回弹力有一个拐点,再继续压缩回弹力急剧增加;通过理论分析提出了密封条满足IPX5的检验关系方程式,通过试验验证,柜门多孔闭孔硅橡胶D型空心密封条实现IPX5防护等级时压缩量宜6~10 mm,考虑到柜体存在不平整度加工误差及组装误差,平面度控制难度比较大,为保证有效密封,建议密封条设计压缩量为8~10 mm为宜;通过老化试验采用阿累尼乌斯图对密封条寿命进行了推算,温度高于70 ℃时需谨慎使用。

表3 硅橡胶密封条寿命预测