M701F4单轴联合循环机组热态无辅助锅炉启动探讨及应用

2020-05-14

引言

燃气-蒸汽联合循环机组以效率高、污染少、启动快、调峰能力强等优点在世界上广泛使用。近年受多种因素影响,浙江电网燃机发电企业一直处于低发电利用小时状态,且机组启停频繁,日开夜停成了目前燃气轮机运行的常态。

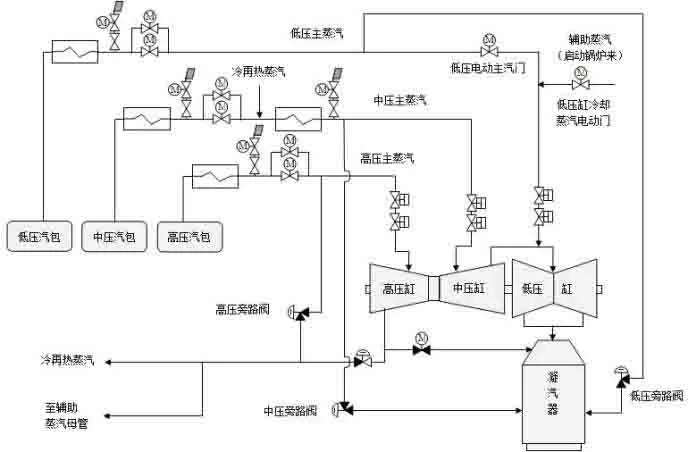

某燃机电厂#1机组由一台M701F4(G324A)型燃气轮机、一台NG-M701F4-R型余热锅炉、一台TC2F-35.4型蒸汽轮机和一台QFR-480-2-21.5型发电机组成,采用单轴布置方式。其中余热锅炉为杭州锅炉集团股份有限公司生产的三压、再热、卧式、无补燃、自身除氧、自然循环燃机余热锅炉。为保证该#1机组正常启动,配有一台杭州华源前线能源设备有限公司生产的SZS50-1.4/300-Q型辅助锅炉,其额定蒸发量50t/h,额定蒸汽压力1.4MPa(图1)。机组每次启动前,利用辅助锅炉提供辅助蒸汽满足汽机轴封供汽需要(5t/h),以及低压缸冷却蒸汽需要(30t/h)。为此,热态启动过程中同样需要消耗过多的天然气及厂用电来提供辅助蒸汽。通过探讨发现该联合循环机组在热态启动过程中存在可以优化的地方。

1 现状与分析

#1机为单轴9F 机组,且厂区无备用汽源供机组启动期间轴封及低压缸冷却蒸汽用汽,启动初期必须提前启动辅助锅炉供汽满足启动需求,且启动锅炉距主机近300m,启动过程需靠沿途疏水进行长时间暖管,大大增加了启动气耗,启动时间增加。

图1 MF701F4单轴联合循环机组主、辅助蒸汽系统简图

#1联合循环机组的启动标准过程:启动辅助锅炉,提升辅助蒸汽温度;辅助蒸汽压力、温度满足条件后,进行投轴封、抽凝汽器真空操作;启动条件满足,燃气轮机启动;点火条件满足,机组点火升速,机组转速2000rpm时投入低压缸冷却蒸汽;机组转速升至额定转速后机组并网,升至汽轮机暖机负荷,汽轮机进行暖机,等待进汽;汽轮机进汽后,切换辅助蒸汽,停运辅助锅炉,机组正常升负荷至满负荷。

经统计,每次热态启动,辅助锅炉从点火至辅助蒸汽切换完成、辅助锅炉停运,不计耗电量及耗水量,单纯天然气消耗约4000方,每年机组热态启动次数50次左右,如果采用热态无启动炉启动,将大大减少启动过程水汽、电消耗,缩短启动时间,降低启动成本。

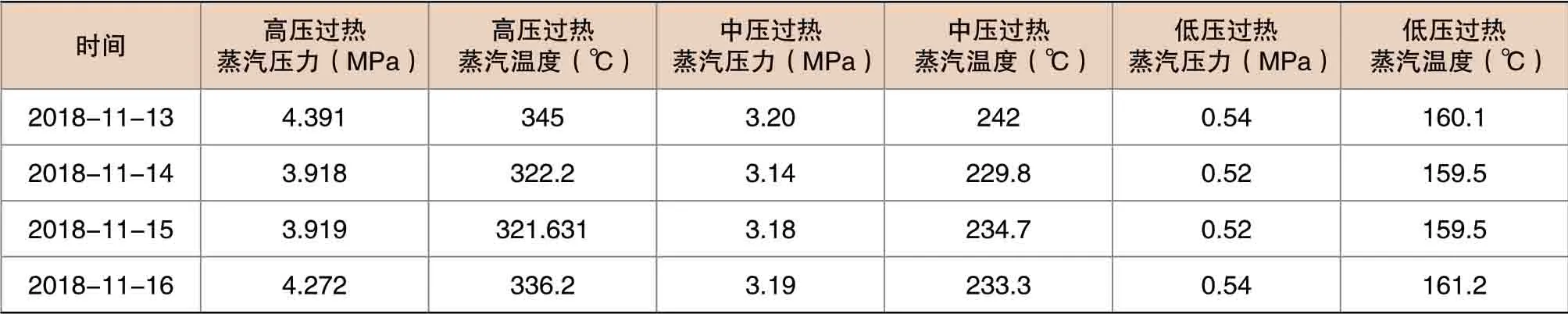

表1 日开夜停模式下机组热态启动前余热锅炉各系统蒸汽参数

2 热态无辅助锅炉启动试验开展

2.1 开展热态无辅助锅炉启动试验可行性分析

通过收集近些年本地区燃机机组启动情况以及启动间隔时间,统计分析该启动工况下的设备状态参数,现场查看辅汽系统配置及走向,结合机组启动过程逻辑排查,并开展相关电厂调研走访,制定无启动锅炉启动试验方案。从燃气轮机熄火余热锅炉停运至次日开机,余热锅炉各系统蒸汽参数统计情况分析(表1),各系统保温保压效果较好,通过分析计算及初步试验,采用余热锅炉余汽基本能满足日开夜停模式启动下热态启机过程的辅汽用量。

2.2 开展设备系统排查整改

启动过程中,由于辅汽系统暖管手段单一,基本只能通过沿途疏水提升管道末端汽温,辅汽系统的暖管占用了约1小时。经改造,在主机侧、辅汽母管末端增设了电动排空阀,大大提升了暖管升温速度,仅此一项节约启动时间近30分钟。

2.3 启机过程分阶段逐级用汽,推进试验开展

提高机组停机后的汽包压力,增加能量储备。机组解列后,为保证热态无辅助锅炉方案的顺利进行,检查余热锅炉高、低压系统过热蒸汽出口电动门关闭,待凝汽器真空为零,轴封蒸汽撤出后及时关闭余热锅炉中压过热蒸汽出口电动门,同时注意各汽包水位调整在正常范围内。

采用中压汽包系统对辅汽管道进行暖管疏水。首先对中压过热器以及中压过热蒸汽集箱进行疏水,疏水完毕开启中压过热蒸汽旁路出口电动门,对再热器、冷再管道以及辅汽管道进行疏水,待中压过热器出口电动门前后压力接近平衡时,开启中压过热器出口电动门,进而对辅汽管道进行疏水暖管。

利用余热锅炉高压系统进行暖管供轴封操作。采用中压系统对辅汽管道暖管过程中,当辅汽母管温度上升过慢时,开启高压过热蒸汽出口电动门对高压机侧主汽管道进行疏水,然后开启高压蒸汽旁路阀,通过冷再管道对辅汽管道进行暖管。当辅汽母管温度与高压缸端壁温差在110℃以内时,进行投轴封,抽真空操作。

采用低压汽包蒸汽供低压缸冷却蒸汽。机组启动条件满足后,机组启动,随着余热锅炉各系统逐步起压,对辅汽管道进行压力调整。在此期间,机组2000rpm时投入低压缸冷却蒸汽对低压缸叶片进行冷却。当低压过热蒸汽过热度大于30℃时,开启机侧低压主汽电动门,采用低压主汽对低压缸进行冷却,同时退出辅汽对低压缸冷却蒸汽的供应。

3 试验过程中几个需注意的问题

3.1 启动及点火条件逻辑优化

由于改变了机组正常启动程序,为满足试验开展条件,试验过程中需对辅汽系统蒸汽压力允许值、点火前要求低压缸冷却蒸汽压力允许值,以及高、中、低压旁路调节阀自动条件控制、低压主汽调阀冷却开度等逻辑条件等在原有机组逻辑设定基础上进行优化。结合机组长期运行经验及对比试验,在确保汽轮机低压缸金属温度正常,辅助蒸汽过热度满足要求等基础上,可对其设定值进行适当调整。

原有机组启动条件中,当凝汽器真空抽至-87kPa 方允许机组启动,在此期间,需持续提供机组轴封供汽,且在真空在-80kPa 以后,真空整体提升速度缓慢。为节省启机前余热蒸汽的消耗,可将凝汽器真空机组启动允许值适当降低满足机组启动要求。

3.2 设备优化

通过试验,我厂机组可以实现在无辅助锅炉的热态下启动,但主机轴封蒸汽温度会出现达不到设计要求温度的情况,即轴封温度与高压缸端壁金属温度会超过110℃。如果长期以这种方式运行容易造成机组的轴封齿变形,造成机组漏气增加,甚至大轴抱死等恶性事件的发生。为此根据F4机组的布置情况,综合考虑加热的最佳效果,加装轴封电加热装置布置在主厂房6.5m 层的平台上(表2)。

表2 轴封电加热装置配置参数

4 效益分析

机组日开夜停,采用热态开机无辅助锅炉方式启动,每次大约可节省辅助锅炉天然气消耗4000方,节省厂用电700kWh,不计除盐水损耗,采用无辅助锅炉启动每次可节省12000元左右,单辅助锅炉炉消耗每年可节省近70万元,同时减少了辅助锅炉检修费用成本。另一方面,用于主机启动准备启动时间大大缩短,减少启动等待时间近1小时,也大大增加了单机运行电厂启动的可靠性和安全性。

5 结语

针对M701F4单轴联合循环机组热态启动需启动辅助锅炉提供辅助蒸汽,整个过程中会消耗过多的天然气以及厂用电,本文通过对该联合循环机组运行现状进行调查分析,优化出适合M701F4单轴联合循环机组热态无辅助锅炉启动的运行方式,并通过技改等措施进一步优化了该运行方式,使得在节能降耗、人员分配、安全运行等方面体现出非常显著成效。