汽车生产线自动岛节拍提升

2020-05-13张艳清

张艳清

摘 要 随着人们生活水平的不断提高,对豪华轿车的需求量也是越来越大。北京奔驰MFA厂区生产GLA车型需要经过冲压,装焊,涂装以及总装四大工艺,而作为第二道工艺的装焊车间,不仅要消耗冲压车间不断提供的工件,还要不断的给下一道工艺涂装车间提供白车身,直接影响着整辆车身的生产进度。更重要的是生产过程中,面对着有限的buffer以及设备故障的严重威胁,装焊车间的生产节拍起着至关重要的作用。提高瓶颈工位节拍也是迫在眉睫。

关键词 自动岛节拍 瓶颈工位 机器人 互锁信号 工艺顺序

中图分类号:TM923文献标识码:A

0前言

MFA装焊车间在进行工艺规划阶段需要根據年生产纲领推算出其生产节拍,再根据生产线的节拍来分解平衡各个工位的工艺内容。装焊车间总共分为底盘,主线,以及四门和两盖三个区域。目前,根据市场对车型需求量调查,设计节拍为15JPH。随着市场对前驱车型需求,提高节拍已经成为了MFA装焊车间首要任务。节拍优化对焊装线工艺内容及布局、确定设备利用率、生产线自动化水平、平衡成本预算等具有重要作用。科学、详实、贴近实际的节拍提升是焊装工艺规划成功的重要保障。

1节拍分析

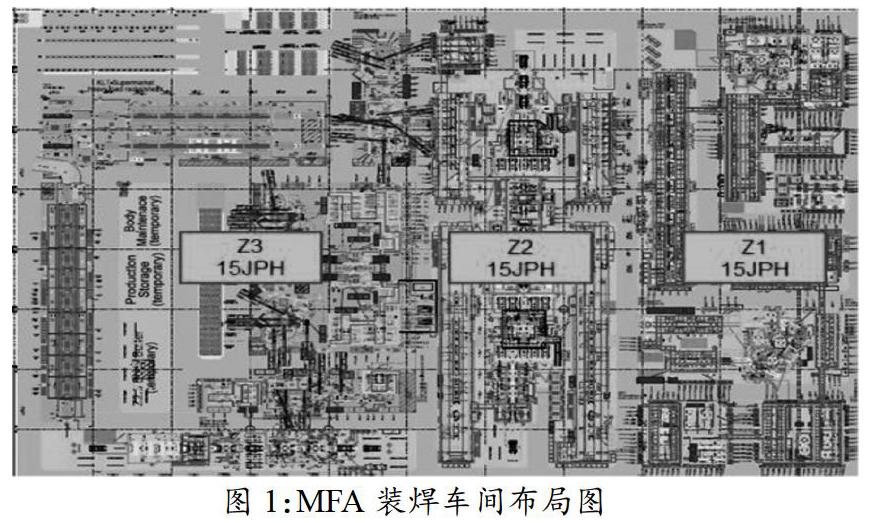

节拍分析是节拍提升的一个重要前提,节拍优化之前,必须对整个装焊厂区有个整体的认识,还要对车间每一个瓶颈工位工艺及设备技术进行深入研究。从工艺顺序,设备等待时间等可以利用的因素进行入手。有了前期方案,针对不同方案还要进行评估以及现场反复测试,方可普遍应用。图1展示的是MFA装焊车间布局图以及规划时期的节拍。

如图1所示,装焊车间设备种类多,数量大,自动岛内空间狭小。基于以上现状,提升节拍增加设备,这条路无法行通。只能通过优化机器人轨迹,利用机器人的等待及运行过程中这些非工艺时间,同时在不影响工艺质量前提下优化工艺顺序。接下来主要介绍节拍提升方法。

2节拍提升方法

根据MFA装焊车间的实际情况,主要优化方案为优化机器人之间互锁信号,优化工艺顺序以及机器人与PLC之间互锁信号。

2.1优化机器人之间互锁信号

该方法是提升节拍的主要手段,普遍应用到装焊车间各个瓶颈工位,本文主要以Z2区域ST310工位为例,具体介绍该方法的应用。

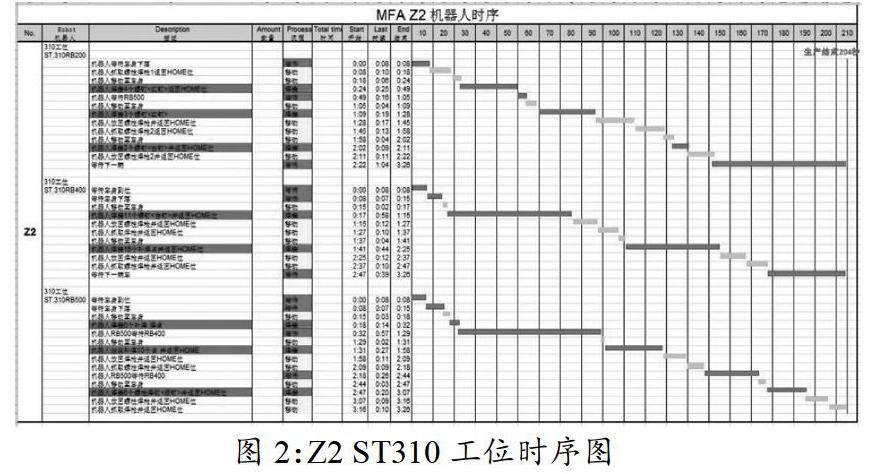

该工位有三台机器人,310RB200机器人焊接9个螺钉,用时143秒,而310RB400与500机器人同时作业,500机器人在焊完6个焊点时一直等待400机器人,直至400机器人焊完11个螺钉后才去继续焊接;之后400/500机器人分别换枪,400进行点焊同时,500机器人开始螺柱焊。图2展示ST310工位时序图。

通过工序图可以看出,提高该工位节拍必须要缩短500机器人的等待时间,而该等待时间主要是等待400机器人将11个螺柱焊点打完并抓完钉回到HOME位置,才允许500机器人继续工作,那么在400机器人抓钉前就允许500机器人继续焊接,这样就节省了抓钉及回到HOME位置的时间。

另外310RB500机器人一直等待310RB400机器人焊接完成才去焊接,之后310RB400机器人又等待310RB500机器人焊接完成才去继续焊接,那么在310RB400机器人焊接过程中,将310RB500机器人等待时间利用上,使该机器人同时焊接,这样就大大缩短了310RB500机器人的等待时间。

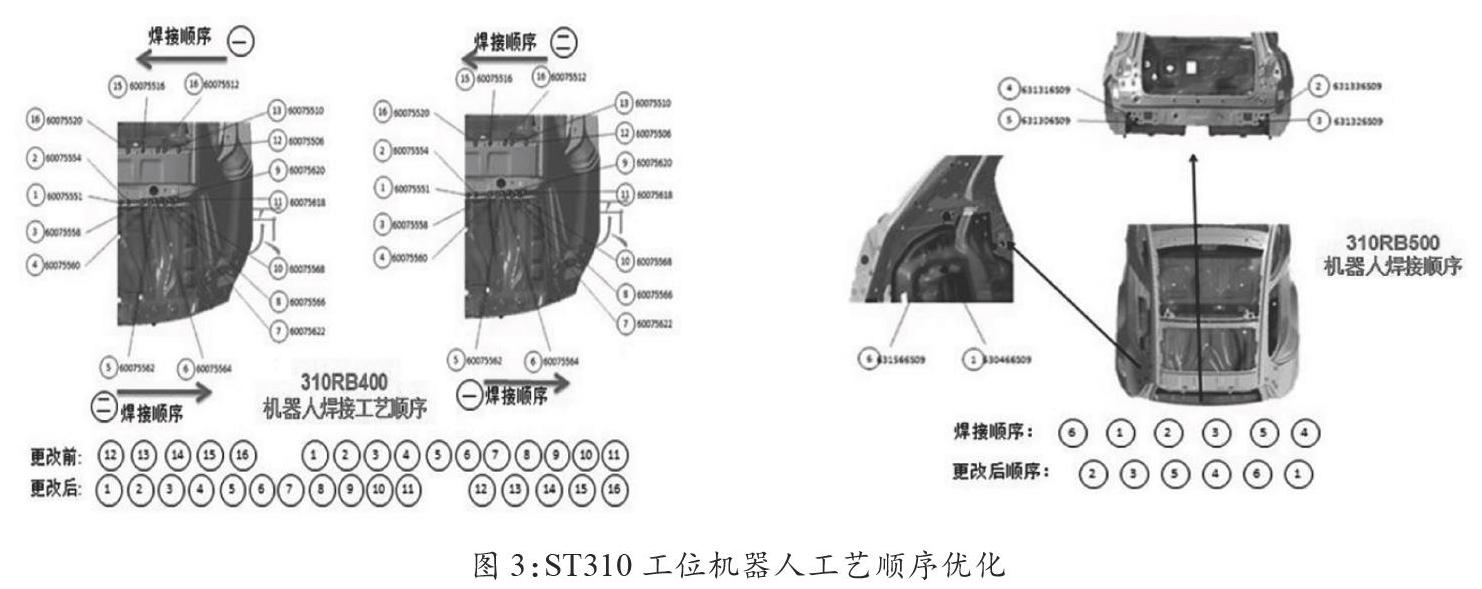

2.2优化工艺顺序

本方案主要基于Z2区域ST310工位的两个机器人之间协调工作,500机器人焊接5个点后,一直等到400机器人抓钉前将互锁信号释放掉,这样就省去了抓钉及回到HOME位置的时间。另外,缩短310RB500机器人等待时间就应当在310RB400机器人焊接过程中310RB500机器人也开始去焊接,这样就要考虑两个机器人焊接顺序,图2显示为310RB400机器人与310RB500机器人焊接顺序优化方案。

该工位优化完后,经过实际测量得知没生产一辆车用时162s,而正常维修时间占总工时的15%,那么每小时生产车辆为3600sX85%?62s=18.9JPH。

2.3优化机器人与PLC之间信号触发位置

该方法主要应用于Z2区域ST330工位,具体方法为优化前:当330RB100/200/300三台机器人完成作业回到HOME位置时,工装胎定位销下降,然后滚床升起,滚床升起信号传给PLC,PLC此时触发卷帘门开启, 这时车从330工位传到340工位,到位后卷帘门关闭,此时关闭信号传给PLC, PLC再触发320buffer向330工位发车;

优化后:当330RB100/200/300三台机器人完成作业回HOME位置过程中,就触发工装胎定位销及升降滚床同时下降与升起,同时卷帘门也升起,当卷帘门升起到位后,车便从330工位向340工位发车,车到位后,卷帘门开始关闭同时, 320BUFFER工位开始想330工位发车,这样节省了滚床升起时间以及卷帘门开启与关闭时间。

该工位优化完后,经过实际测量得知每生产一辆车用时168s,而正常维修时间占总工时的15%,那么每小时生产车辆为3600sX85%?68s=18.21JPH。

3总结

节拍提升除了要有完善的技术标准作为依据,还要求具有丰富的规划经验和工作经验,以及需要机器人编程经验、工艺经验、生产线调试经验等作为辅助,才能更好地完成节拍优化。同时,要注意利用机器人,PLC技术手段进行验证,进而使节拍提升更加科学。本文主要以北京奔驰MFA装焊车间为背景,对各个区域进行节拍优化,充分利用了机器人,PLC编程技术,使MFA装焊车间从开始的15JPH达到了17.4JPH,年度增产4000辆,为北京奔驰汽车有限公司创造出更多利润。

参考文献

[1] 王明,黄英,王长润.机器人冲压自动线的生产节拍优化[J].万方数据,2008,15(06):77-78.

[2] 黄水儿.焊接机器人在车身生产线中的规划设计[J].机电技术,2004,1(03):3-5.

[3] 吕苏华,郭淑兰,李友力.汽车车身焊接机器人自动线工艺设计方法[J].金属铸锻焊技术,2010,39(11):191.

[4] 张颠峰,杜正春,李纲.自动化焊接机器人生产线工艺优化[J].万方数据,2009,10(09): 127-128.

[5] 高成敏,单东日.基于汽车冲压生产线的机械手速度优化与节拍提高[J].制造业自动化,2015,37(02):37-39.