超声波处理改善风化煤泥浮选效果研究

2020-05-13石坚

石 坚

(山西西山晋兴能源有限责任公司斜沟煤矿选煤厂,山西 兴县 033602)

0 引 言

煤泥是湿法选煤过程中必然存在的一种中间产物。出于资源利用最大化方面的考虑,选煤厂往往通过浮选等手段对煤泥进行分选,以便最大化的回收精煤。随着采煤机械化的推广以及优质煤资源的不断消耗,入选原煤中煤泥含量不断增多,同时可浮性也呈降低趋势,其中风化煤的存在便是这一问题的现实表现。风化煤往往是由于原煤长时间裸露堆积或原煤埋深较浅时,受到外界风化作用从而改变了原有煤质特征。风化煤与原煤相比产生的变化往往是负面的,尤其是可选性及煤泥可浮性均发生不同程度的恶化,加大了煤炭洗选的难度。本文以超声波辐照为主要手段,采用单因素试验方法对风化煤泥进行单元浮选试验,研究超声波的处理工艺与处理时间对风化煤泥可浮性的影响规律,为难浮煤泥的可浮性改善研究提供一定的试验参考。

1 样品及药剂准备

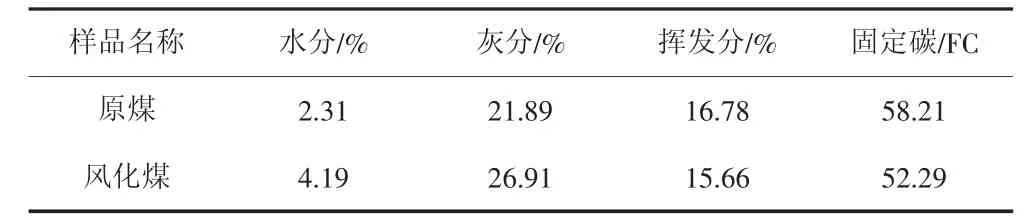

本文采用山西柳林地区烟煤作为原煤煤样,并通过人工方法制取风化后的试验煤样。制作方法为:将原煤破碎至-0.5mm粒级,加入去离子水充分润湿后平铺于试样盘中,样品平摊厚度不大于5mm。将样品置于70℃恒温鼓风干燥箱中,并且每12个小时重新润湿一次,如此反复操作持续10天。最终将样品烘干至空气干燥状态后备用。对原煤样及风化后的试验煤样进行基本煤质分析,如表1所示。

表1 煤样的工业分析(空气干燥基)

如表1所示,风化处理对煤质指标的影响非常明显。由于风化作用会造成煤岩碎裂,部分有机质氧化分解,因此往往水分和灰分升高;同时,由于不稳定有机质的损失,相应也会造成挥发分和固定碳的减少。从各个指标来看,风化煤的煤质指标趋于恶化。

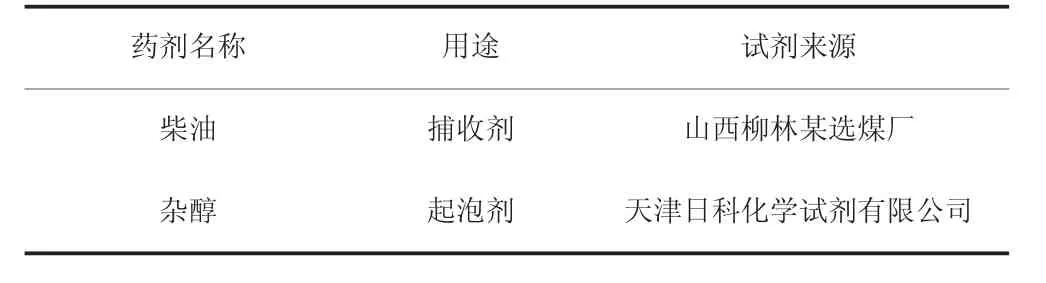

本文涉及到的药剂主要是浮选药剂,如表2所示。

表2 主要试验药剂

2 试验分析

本文主要以超声波辐照为处理手段对风化煤泥进行处理,研究其最佳浮选条件及效果。将制备好的风化煤泥溶于一定量的去离子水中充分润湿并搅拌均匀后进行单元浮选试验。试验过程中,煤泥水浓度固定为90g/L,起泡剂用量250g/t干煤泥,捕收剂用量1000g/t干煤泥,刮泡时间3min。超声波频率为40KHZ,功率50W。试验结束后统计浮选精煤产率及灰分,并计算可燃体回收率,见式1:

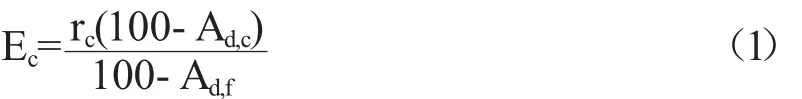

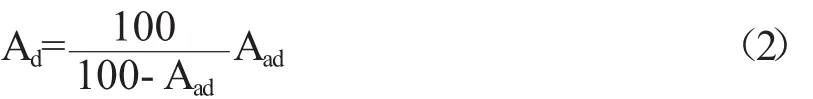

式中:Ec为浮选精煤可燃体回收率,%;rc为浮选精煤产率,%;Ad,c为浮选精煤干基灰分,%Ad,f为浮选入料干基灰分,%。

在式1中涉及到的灰分均为干燥基灰分,而灰分测定时是以空气干燥基样品进行测定,可按式2进行换算:

式中:Ad为干燥基灰分,%;Aad为空气干燥基灰分,%。

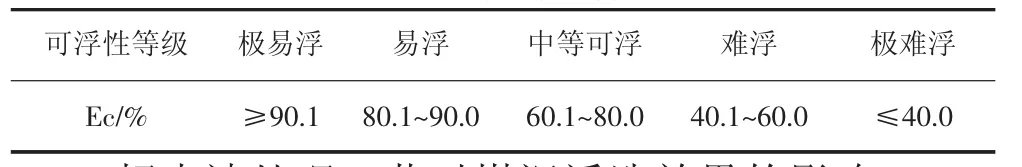

对不同试验条件下得到的可燃体回收率数据绘制折线图,判断最佳的超声波辅助条件,并根据表3内容判定可浮性等级的变化情况。

表3 可浮性等级分类表

2.1 超声波处理工艺对煤泥浮选效果的影响

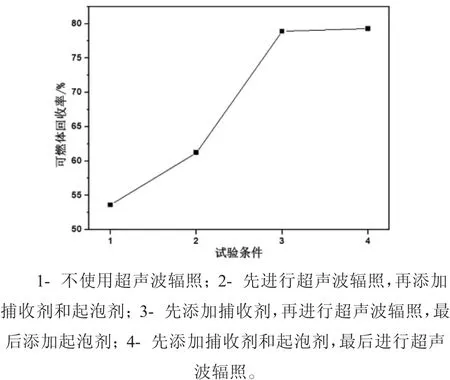

将超声波辐照时间固定为30min,改变超声波辐照与药剂添加的顺序,分别进行四组试验,分别为:①不使用超声波辐照;②先进行超声波辐照,再添加捕收剂和起泡剂;③先添加捕收剂,再进行超声波辐照,最后添加起泡剂;④先添加捕收剂和起泡剂,最后进行超声波辐照。在添加浮选药剂时,均按照国标GB/T4757-2001《煤粉(泥)实验室单元浮选试验方法》中的规定进行搅拌。整理试验后的数据计算可燃体回收率,绘制折线图如图1所示。

如图1所示,相比于未经超声波处理的样品,使用超声波辐照处理后浮选的可燃体回收率均明显改善。其中,在超声辐照前只添加捕收剂和在超声辐照前添加完两种浮选药剂后的浮选可燃体回收率值基本一致,分别为78.9%和79.3%,并且已经接近易浮煤和中等可浮煤的分类临界点,对浮选效果的改善作用十分明显。

图1 不同超声波处理工艺下可燃体回收率变化趋势

由图1可见,对样品先进行超声波辐照再添加浮选药剂时,可燃体回收率由53.6%增加至61.2%,可浮性等级由难浮改善至中等可浮。由现有文献可知,相比于原煤,风化煤的煤岩更加碎裂,在此基础上与氧气的接触面积加大,氧化程度增加,疏水性降低,最终导致可浮性降低。而超声波辐照在液体环境下可产生明显的空化作用,在此作用的冲击下,被风化的煤颗粒表面得到清洗,重新露出疏水的新鲜表面,进而改善浮选效果。

变换超声波的作用顺序,可见当捕收剂添加过程发生在超声波辐照之前时,样品的浮选效果明显优于先超声波辐照再添加捕收剂时的浮选效果;同时,起泡剂是否在超声波辐照前添加对于浮选效果没有明显影响。这主要是由于捕收剂的捕收效果好坏与其在煤泥水中的分散程度密切相关。当其液滴较小,分散均匀度好时,其与煤颗粒表面疏水部分接触的机会增多,浮选效果较好。当加入捕收剂后用超声波辐照时,一方面可以通过空化作用促进捕收剂液滴的分散效果;另一方面也会改变煤泥水的电导率、氧含量以及盐度等指标,改善捕收剂的化学反应活性。而起泡剂由于用量较小,不直接与煤颗粒接触,并且自身在水中的溶解分散效果强于捕收剂,因此是否经过超声波辐照对其在浮选中作用的发挥影响较小。

综合以上分析可知,使用超声波处理风化煤泥时,确保超声波辐照在捕收剂添加之后进行可最大化地改善其浮选效果。

2.2 超声波辐照时间对煤泥浮选效果的影响

在保持前面中试验中其它条件不变的情况下,改变超声波辐照时间,分别为 10min,20min,30min,40min和50min,记录浮精产率及灰分,绘制可燃体回收率变化曲线,如图2所示。

图2 不同时间超声波辐照后浮选可燃体回收率变化趋势

如图2所示,随着超声波辐照时间的延长,浮选可燃体回收率呈现先增加后降低的趋势。这说明,随着超声波处理时间的延长,风化煤颗粒表面的氧化层清洗程度加大,疏水性能的改善程度加大,同时由于超声波的作用,捕收剂的分散度及反应活性也都进一步改善,因此可燃体回收率不断增加。当这两种作用的改善程度达到一定阶段后,可燃体回收率达到最大值,此时在一定范围内继续增加超声波辐照时间不能继续改善浮选效果,相反,如果超声波辐照时间过长,空化作用的效果过于剧烈,使得煤泥水中的极细颗粒比例增加,不利于浮选效果的改善,因此如图2中所示,当超声波辐照时间达到50min后,可燃体回收率出现降低趋势。综合以上分析,本文认为超声波的最佳作用时长应为40min。

3 结 论

本文采用单因素试验法进行实验室单元浮选试验,采用超声波辐照法对风化煤泥进行处理,并以浮选精煤可燃体回收率作为主要评价指标,确定最佳的超声波处理工艺,改善风化煤泥浮选效果,并得到以下结论:

1)超声波辐照既可以清洗风化煤颗粒表面,又可以改善捕收剂分散效果及反应活性,因此采用在超声波辐照前添加捕收剂的处理工艺可使其对浮选的改善效果最大化,起泡剂添加与超声波辐照的先后顺序变化对浮选效果没有明显影响;

2)在改善浮选效果的用途中,超声波辐照时间最佳值为40min,可燃体回收率由53.6%增加至81.1%,辐照时间过长或过短都会对浮选效果造成负面影响。