软弱煤层综采放顶煤支架参数数值模拟及支架适应性分析

2020-05-13祁康华

祁康华

(霍州煤电集团丰峪煤业有限责任公司,山西 霍州 031400)

1 工程概况

晋煤集团翼城晟泰青洼煤业2103工作面为综采放顶煤工作面,本工作面主要开采2#煤层,实际埋藏深度为216.4~237.7m,煤块表面有金属光泽,煤的强度约为12.6MPa,煤质较软,容重为1.43t/m3,煤层倾角为8~11°,平均9.5°,煤层厚度为3.85~6.2m,平均厚度4.66m,煤层中夹0~1层夹矸,夹矸总厚度为0~0.5m,稳定可采,2号煤层结构简单,无断层以及其他地质结构,其中煤层顶板为黑色粉砂岩,质地较脆,底板为深灰色泥岩,煤体裂隙比较发育,该工作面水文地质条件中等,工作面采用综合机械化放顶煤工艺开采,全部垮落法管理顶板,工作面中间架采用ZFY5000/17/33型,共91架,端头架采用ZFS5800/18.5/33型,共6架,其中ZFY5000/17/33为两柱掩护式支架。

2 2103综采工作面放顶煤支架数值模拟

2.1 模型建立

针对2103综采放顶煤工作面中支架选型,对支架的适应性进行了合理性分析,矿方采用ABAQUS软件[1-2]对整个工作面放顶煤工艺过程进行了建模,模型长25.0m,高10.0m。模拟支架结构依据ZFS5000/17/33放顶煤液压支架进行设计,顶煤选用实体单元,材料本构模型为Mohr-Coulomb模型,为方便建立接触关系及分析支架顶梁受力状态,支架顶梁采用实体单元,其中梁单元应用于支架掩护梁、底座及四连杆,材料均采用线弹性本构模型,建立模型如图1所示。

图1 放顶煤支架模型图

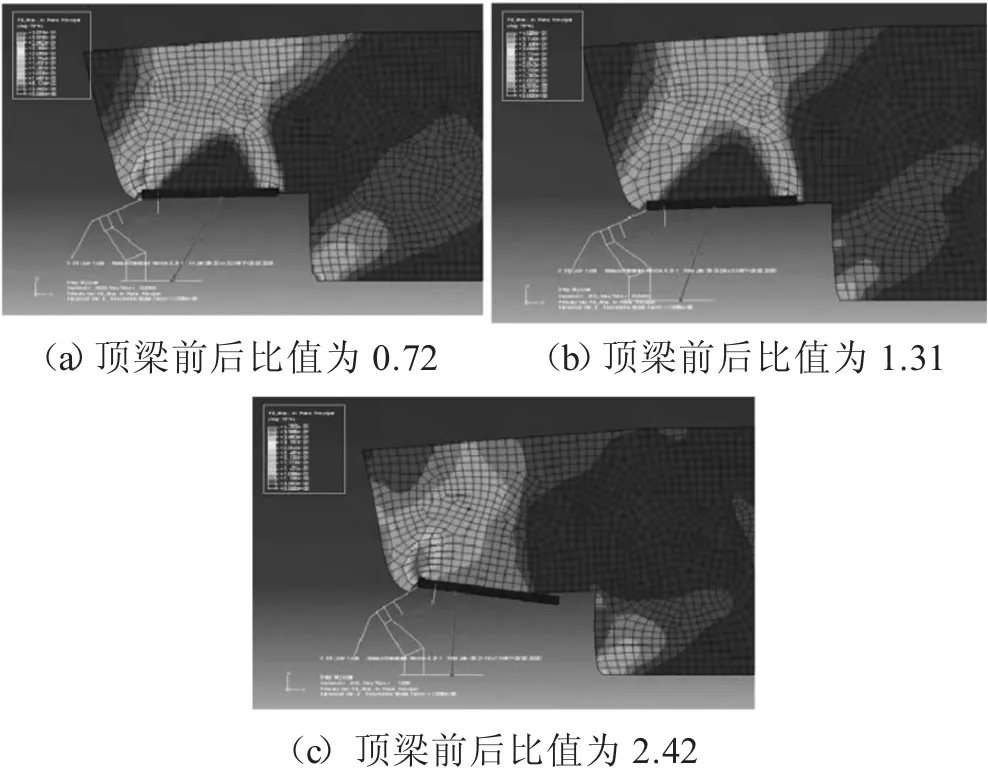

2.2 顶梁前后比[3]数值模拟

本次工作面放顶煤应用的支架为ZFY5000/17/33,其支柱形式为两柱掩护式,两柱掩护式放顶煤支架可根据控顶需要来确定立柱上铰点位置,即改变顶梁的前后比值,从而提高梁端支撑力,以利于对端面冒顶的控制,在不同的支架前后顶梁比下,顶煤的整体稳定性也不相同,所以为了确定合适的前后顶梁比,矿方分别在支架前后顶梁比值为0.72、1.31、2.42的情况下,对顶煤的破坏情况进行了模拟,模拟结果如图2所示。

图2 不同顶梁前后比对顶煤破坏效果模拟结果图

图2 为不同的顶梁前后比下,支架对顶煤的破坏效果模拟,观察图 2 中(a)(b)(c)可以看出随着顶梁前后比值的增大,支架顶部煤体开始发生回转变形,其中当支架前后顶梁比值为2.42时,端面顶板下沉量为312mm,变形量较大,稳定性相对较差,这是因为此时支架顶梁的垂直工作阻力仅为0.46MPa,水平工作阻力为0.09MPa,支架不足以支撑顶煤的压力;当支架前后顶梁前后比值为1.31时,支架顶部煤体变形量变小,端面顶板下沉量为62mm,支架顶梁垂直工作阻力为0.53MPa,水平工作阻力为0.11MPa,支架稳定性相对提高;当支架顶梁前后比值为0.72时,可以发现支架的整体性能提高,顶煤保持平稳下沉,此时支架顶梁的垂直工作阻力为0.65MPa,水平工作阻力为0.13MPa,端面顶板下沉量仅为54mm,支架控制效果良好;由此可见,在软煤条件下,顶梁前后比减小,即立柱上铰点位置靠前,既可以大幅提高支架的整体支撑能力,又可以提高其顶梁前端的支撑能力,因此可以确定本工作面合适的顶梁前后比值为0.72。

2.3 平衡千斤顶工作阻力模拟

本次工作面所用支架中平衡千斤顶是保持支架顶梁稳定的重要部分,为了确定平衡千斤顶的合适工作阻力,分别对平衡千斤顶工作阻力为0kN、1000kN、2000kN下回采过程对顶煤的破坏效果进行了模拟,模拟结果如图3所示。

图3 平衡千斤顶不同工作阻力下对顶煤破坏效果模拟图

图3 中分别展示出了平衡千斤顶不同工作阻力下支架对顶煤的破坏效果模拟图,观察图3(a)可以发现当平衡千斤顶的工作阻力为0kN时,顶煤发生了回转变形,支架顶梁稳定性差,端面顶板下沉量严重达到了444mm,观察图3(b)伴随着平衡千斤顶工作阻力的增大,支架顶梁稳定性有所提升,此时端面顶板下沉量为312mm,可以看出与平衡千斤顶工作阻力为0kN相比仅仅减少了29.7%,端面顶板下沉量得到了控制,但控制效果不是太理想,观察图3(c)当平衡千斤顶工作阻力为2000kN时,支架顶梁稳定性强,此时端面顶板下沉量为123mm,与平衡千斤顶工作阻力为0kN相比减少了72.2%,与平衡千斤顶工作阻力为1000kN相比减少了60.5%,端面顶板下沉量也得到了较好的控制,通过以上分析可以得出平衡千斤顶合适的工作阻力为2000kN。

3 工业实验

3.1 支架工作阻力[4]观测

当支架采用上述模拟结果,即将支架顶梁前后比调整为0.72,平衡千斤顶工作阻力调为2000kN,矿方为了了解支架的实际应用效果,为此进行了工业性实验,本次现场观测布置在2103综采放顶煤工作面,同时为了确保整个工作面支架的工作状态能够满足生产要求,使现场数据更加丰富,矿方分别在工作面上部、中部、下部选择了5架支架,从而来确保监测相对准确,本次观测主要通过对支架工作阻力进行观测,工作阻力的观测数据通过压力传感器进行测量,并对数据进行整理分析得到2103工作面回采过程中支架工作阻力统计分析表。

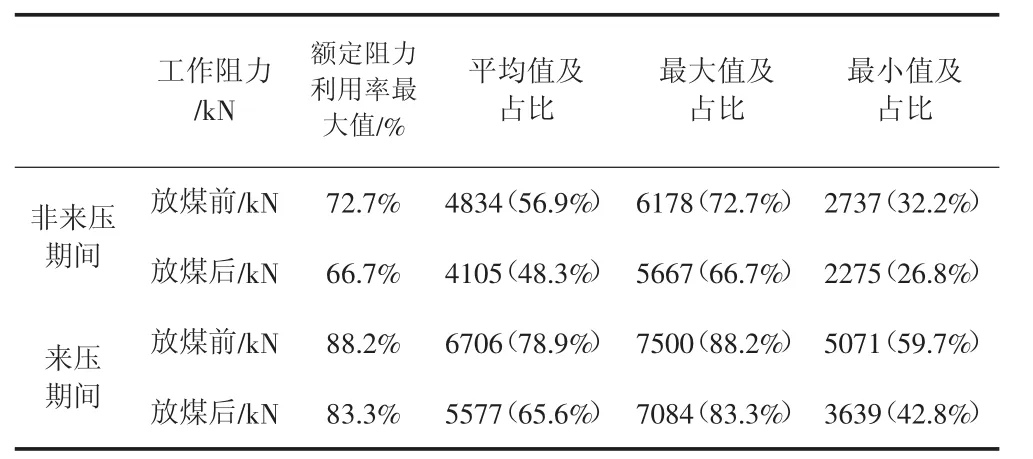

表1 工作面上部支架工作阻力统计分析表

表2 工作面中部支架工作阻力统计分析表

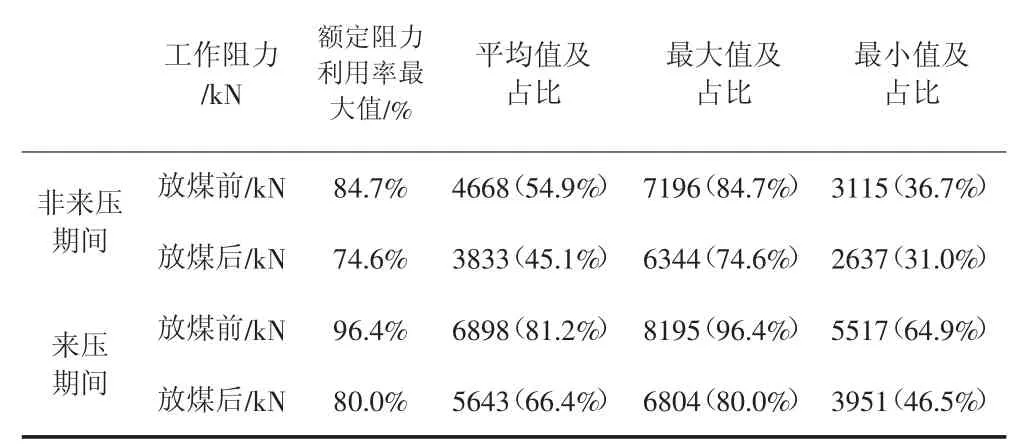

表3 工作面下部支架工作阻力统计分析表

通过整理现场数据得到表1,从表1中可以看出非来压期间,放顶煤前工作面上部支架的最大工作阻力为5914kN,占据额定工作阻力比值的69.6%,放煤后最大工作阻力为5259kN,占据额定工作阻力的61.9%,从数据来看放煤前工作阻力是放煤后的1.11倍;而在顶板来压期间,放煤后工作阻力与放煤前相比,降低了935kN,约11个百分点,放煤前最大工作阻力与非来压期间最大工作阻力相比,同比增长了1684kN,约19.8个百分点;在以上对比中可以得出放煤后工作阻力都会下降,而在顶板来压期间支架工作阻力的利用率会有所提高,工作面上部支架工作阻力都处于额定工作阻力之下,另外支架在放顶煤期间支架额定工作阻力利用率达到了89.4%,支架支撑能力得到了较大的发挥。

表2为工作面中部的液压支架在回采过程中工作阻力观测统计分析表,非来压期间支架最大工作阻力为6178kN,支架额定工作阻力利用率为72.7%,来压期间中支架最大工作阻力为7500kN,额定工作阻力利用率达到最大值为88.2%,可以看出工作面支架工作阻力在额定工作阻力范围内,支架能够对工作面中部起到良好的支撑作用,;分析表3中数据可以得出工作面下部支架在回采过程中最大工作阻力为8195kN,此时的支架支撑能力得到了最大程度的发挥,利用率达到了96.4%,可以看出下部支架运行状态处于正常,额定工作阻力利用率达到最高值96.4%。

综上所述,通过对表1、表2、表3进行分析,可以发现支架在整个回采过程中处与正常工作状态,支架的支撑能力得到了较高程度的发挥,其中最高达到了为96.4%,支架的适应性效果良好。

4 结 论

针对晋煤集团翼城晟泰青洼煤业2103综采放顶煤工作面,为了确定放顶煤支架在生产过程中的合适参数,本次对2103工作面所选支架的前后顶梁比以及平衡千斤顶的工作阻力进行了数值模拟,得出了较为合适的前后顶梁比为0.72,平衡千斤顶的合适工作阻力为2000kN,为了验证支架的实际应用效果,矿方对支架工作阻力进行了观测,分析后发现支架工作阻力都在额定工作阻力之下,而且支架的利用程度较高,最高达到了额定工作阻力的96.4%,现场应用效果良好,为煤矿安全生产提供了安全保证。