坚硬顶板大采高沿空留巷围岩控制技术研究

2020-05-13霍永鹏

霍永鹏

(汾西矿业集团公司双柳煤矿 ,山西 吕梁 033000)

0 引 言

虽然我国新能源产业正在蓬勃发展,但是目前煤炭作为我国重要的工业资源有着难以取代的优势。我国的煤炭资源多为地下赋存,因此我国的煤矿多为井工开采,需要开凿大量的巷道,并且大多数井下巷道都受采动影响。长期以来,对于受采动影响的回采巷道一般采用宽煤柱护巷。但是采用宽煤柱护巷有着诸多的缺点,例如资源浪费严重、煤炭采出率低、巷道变形严重以及煤柱应力集中严重等。因此根据上述的问题我国学者研究出了无煤柱沿空留巷技术,无煤柱沿空留巷技术在我国许多的矿井都取得了良好的效果。并且针对坚硬顶板我国著名学者何满潮院士发明的切顶卸压技术能够很好的解决顶板问题。我国已掌握了软弱以及中等坚硬顶板的沿空留巷的矿压显现规律,但对于坚硬顶板下的沿空留巷鲜有研究。

柏建彪等[1]分析沿空留巷顶板破断垮落特征,建立了膏体材料巷旁充填沿空留巷的力学模型,提出了膏体材料巷旁支护体主要参数的确定方法,并将研究结果应用于工程实践.李化敏[2]分析了沿空留巷顶板岩层运动的过程及其变形特征,明确了顶板岩层运动各阶段巷旁充填体的作用,根据充填体与顶板相互作用原理,确定了各阶段沿空留巷巷旁充填体支护阻力的控制设计原则,并建立了相应的支护阻力及合理压缩量数学模型。陈勇等[3]揭示了沿空留巷巷内支护机理:采用高阻让压支护,提高沿空留巷围岩承载能力和抗变形能力,适应沿空留巷阶段性围岩大变形与应力调整。

本文以双柳煤矿33(4)16工作面为工程背景,通过理论分析以及数值模拟的方法对双柳煤矿坚硬顶板条件下的沿空留巷进行了系统的研究。

1 工程概况

本次所研究的双柳煤矿33(4)16工作面煤层厚度为3.9~4.5m,平均厚度为4.2m。工作面煤层赋存总体较稳定,变化不大。工作面煤层倾角1°~3°,平均倾角3°。工作面长200m,采用一次采全高的采煤方法,推进方向为由北向南沿煤层走向后退式。顶底板岩性见表1。

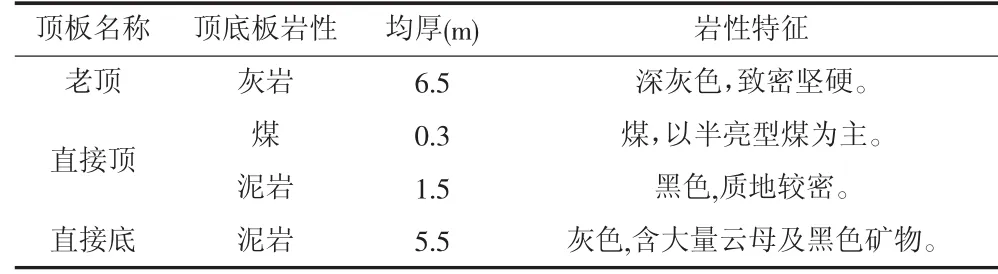

表1 顶底板情况

2 沿空留巷巷旁支护设计

柔模混凝土沿空留巷技术目前在许多矿井取得了很好的效果,其成套工艺也相当成熟,柔模混凝土连续墙支护阻力大,具有一定的可缩性,能够与沿空留巷围岩变形相适应。柔模混凝土强度上升较快,两天即可达到设计强度,对顶板有较好的支撑作用,能有效降低顶板下沉。柔模混凝土沿空留巷采用柔模混凝土制备输送机组进行施工,机械化施工,施工速度可以满足高产高效工作面的施工要求。因此,本次研究采用巷旁支护决定采用柔模泵注混凝土巷旁支护技术。

2.1 巷旁支护体荷载计算

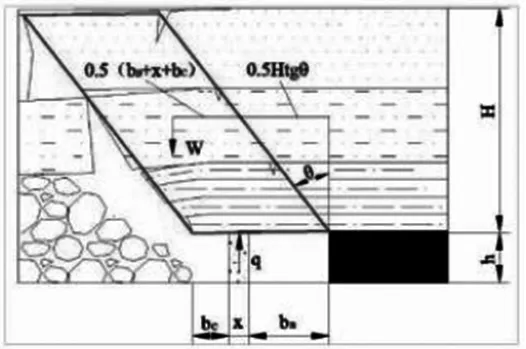

图1 力学模型

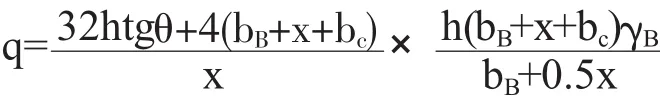

根据查阅相关资料可知,计算巷旁支护体荷载的方法有“分离岩块法”和“切顶法”。分离岩块法是根据充填体上方的分离岩块来计算巷旁充填体的载荷。切顶法是根据工作面回采过后在巷旁支护体的切顶作用下将顶板沿采空区一侧切断,同时巷道上方形成稳定的压力拱,使得围岩得到控制。由于本次研究的为坚硬顶板条件下的沿空留巷,顶板在巷旁支护体的作用下难以自行切断,因此本次沿空留巷巷旁支护体载荷计算决定采用“分离岩块法”。图1为分离岩块法计算力学模型。

式中:q为巷旁支护体载荷;bB为巷旁支护内侧到煤帮的距离,即留巷宽度,取4.5m;x为巷旁支护宽度,初步取1.5m;bc为巷旁支护外侧悬顶距,取0.5m;γ为顶板分离岩块容重,取27kN/m3;h为采高,取4.2m;θ为剪切角,根据经验选取为26°[4];

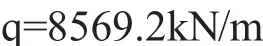

将参数带入公式(1)计算可得宽度为1.5m的支护荷载为:

根据相关经验,巷旁支护体不仅受到顶板分离岩块的重量,还受老顶转到对直接顶的动压影响,因此计算巷旁支护体载荷需在分离岩块法的基础上乘以动压系数(1~2),为计算最大载荷考虑动压系数为2。因此巷旁支护体最大载荷为:

qmax=8569.2×2=17318.4kN/m

2.2 巷旁支护体承载能力验算

柔模混凝土巷旁充填体的承载能力计算公式如下:

式中:N2为巷旁支护体的承载能力;φ为构件的稳定系数,取1;fc为混凝土抗压强度设计值,C25时为11.9N/m2,A为截面面积,为1500mm×1500mm。

由上述公式计算得巷旁充填体的承载能力为:

根据工程实践经验,当巷旁支护安全系数大于1.2时可认为支护强度满足要求[4],本项目中巷旁充填体的承载力为24097.5kN,沿空留巷顶板压力为17318.4kN/m,安全系数为1.4,因此巷旁支护满足安全要求。

3 顶板预裂切缝

由于双柳煤矿顶板属于坚硬顶板,在工作面回采过后易造成大面积悬顶,悬顶一方面会增加非工作帮实体煤的受力,另一方面悬顶的不正常垮落会对巷旁充填体造成一定的冲击破坏造成沿空留巷失败。为防止采空区侧的悬顶对巷旁充填体造成破坏,需要在工作面回采前,超前工作面预裂顶板。

我国著名学者何满潮院士在常规爆破和控制爆破的基础上提出了一种的双向聚能爆破技术,该技术利用了岩石抗压怕拉的特性,将药包装入带有双向孔的聚能管中,炸药起爆后将在设定的方向形成聚能点射流,产生张拉应力,使围岩沿着设定的方向集中受拉而在非设定的方向集中受压,使得预裂炮孔沿设定方向贯穿,形成预裂面。由于岩石是被拉断的,可以大大的减少炸药的使用量,并且由于聚能爆破有着导向性能够对围岩进行一定的保护,该技术可以达到实现预裂的同时又可以保护巷道顶板。

根据双向聚能爆破预裂切缝的原理可知顶板预裂切缝的关键参数包括切缝高度、角度以及切缝的钻孔间距。

1)切缝高度。切缝高度值从顺槽顶板平面到切缝向上发育的最大垂直距离称为切顶高度。定向爆破切割顺槽顶板是本次研究的核心环节,切缝高度应保证切断上覆岩层中的坚硬岩层并且能够保证工作面回采过后直接顶能够在矿山压力的作用下整体垮落。由矿井的地质资料可知上覆岩层有着6.5m高的坚硬岩层,因此本次研究的关键在于能够切断上覆6.5m的坚硬岩层,考虑直接顶的厚度可知此次切缝高度应为8.5m。

2)切缝角度。切缝存在明显角度效应,合适的切缝角度不仅能够使顶板顺利垮落而且可以保护巷旁充填体,有助于使采场应力分布更加合理[5]。

3)切缝孔间距。聚能爆破技术的关键在于能够沿着工作面推进方向形成一个切顶面,而炮孔间距这是影响预裂切缝的关键因素,炮孔间距太远则无法贯通裂缝,间距太近则容易损坏顶板。

4 顶板预裂关键参数确定

根据上述分析结果,本节将通过数值模拟确定切缝角度,并通过顶板预裂切缝现场试验确定预裂切缝钻孔间距。

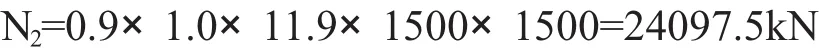

图2 计算模型

根据双柳煤矿工作面的综合柱状图、井筒柱状图及钻孔柱状图,数值模拟模型尺寸为长×宽×高=455m×250m×70m。模型的四个侧面为位移边界,限制水平位移,底部为固定边界,限制水平位移和垂直位移。模型划分705000个单元,734196个结点。模拟时顺槽埋藏深度按此工作面煤层最大埋深考虑,取350m。煤层上覆剩余岩层(305m)的重力按均布载荷施加在模型的上部边界。计算模型如图2所示。

4.1 预裂切缝角度确定

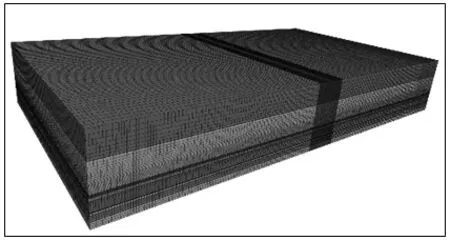

根据上述的分析确定切缝高度为8.5m,并在此基础上设计不切缝,切缝角度为0°、15°三种方案。通过对比不同切缝角度下巷旁充填体的受力情况,从而确定最合理的预裂切缝角度。

图3 不同切顶方案下巷旁充填体垂直应力变化

由图3可知,当采取超前预裂切缝技术时相比于不切顶时对巷旁充填体的受力情况有着明显的改善,其原因是因为由于上覆顶板的岩性相当坚硬在工作面回采过后不能够及时的垮落造成悬顶面积大而作用于巷旁充填体上,巷旁充填体的垂直应力大于其最大承载能力造成充填体的破坏沿空留巷无法保证;对比不同角度时的超前预裂切缝,切缝角度为15°时巷旁充填体的垂直应力均小于切缝角度为0°时的情况,其原因是因为有一定的切缝角度有利于顶板的垮落。因此本次研究确定最佳的切缝角度为15°。

4.2 预裂切缝钻孔间距确定

根据现场条件,每个炮孔设计安装4~5根聚能管,每根聚能管的规格为外径φ42mm×长度1500mm×双面260孔,使用3级煤矿许用乳化炸药,符合GB12437—2000标准,Φ32mm,长度500mm,单孔装药13卷,封泥长度2000mm。

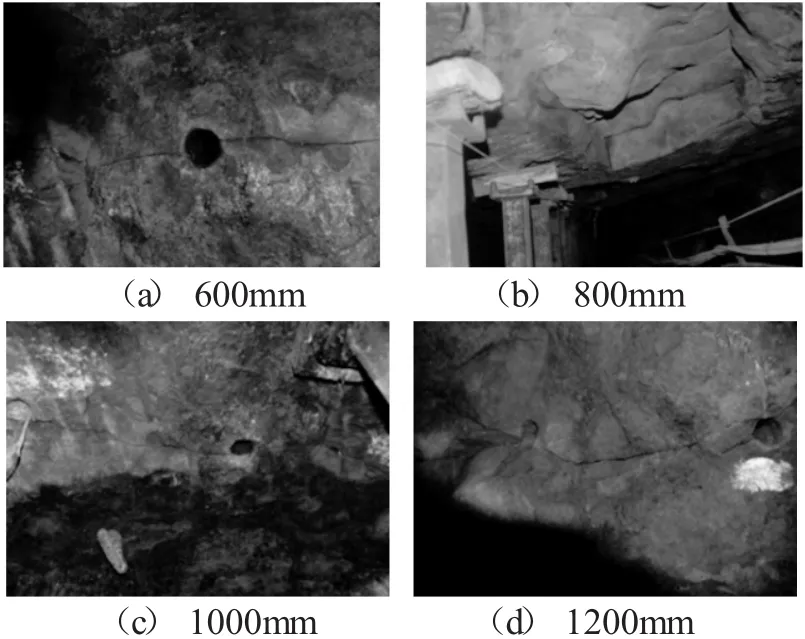

现场试验方案:首先根据前期顶板窥视结果,进行单孔试验,确定单孔最佳装药量及最佳空气柱的长度,随后进行连孔试验,确定两相邻孔的最佳间距,连孔试验方案包括孔间距 600mm、800mm、1000mm、1200mm,见图 4。

根据不同钻孔间距爆破试验可得,孔间距为1000mm时预裂切缝较为平直,贯通效果好,且顶板未出现垮落;其他孔间距时出现了贯通效果差、切缝分叉以及顶板出现垮落等情况。因此最佳的切缝钻孔间距为1000mm。

图4 不同孔间距预裂爆破效果图

5 现场实施效果分析

通过测试巷道围岩位移分布,可了解巷旁充填体的工作状态,进而验证沿空留巷的安全可靠。

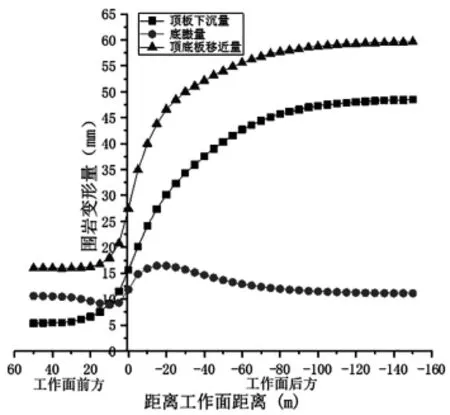

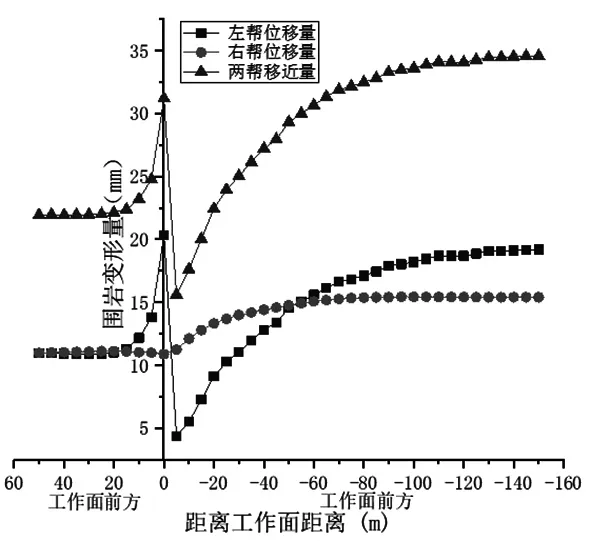

因此在33(4)16顺槽设置1个综合测站。距工作面100m左右安设,测站主要监测巷道表面位移并对巷道破坏状况进行统计。如图5为顶底板位移量随工作面煤壁距测点的距离变化曲线及两帮移近量随工作面煤壁距测点的距离变化曲线。

图5 顶底板位移量随工作面煤壁距测点的距离变化曲线

图6 两帮移近量随工作面煤壁距测点的距离变化曲线

由图6可以分析得到,当33(4)16工作面轨道顺槽受工作面采动影响,在33(4)16工作面前方30m处,顺槽开始受工作面采动影响,巷道发生变形,顶底板和两帮移近量逐步增加;测点由距离工作面前方30m至工作面后方110m,随着工作面的推进,顶板离层量和顶底板移近量逐渐增加,巷道变形剧烈,位移量逐步增大。其中巷道顶底板移近量,在工作面前方20m~工作面后方30m范围内顶底板移近量增加最剧烈,工作面后方30m之后顶底板移近量增加幅度逐渐变缓,到工作面后方130m,顶底板移近量逐步趋于稳定,巷道顶底板移近量最大值为59.61mm。巷道底臌量在工作面前方10m~后方20m范围内增加幅度比较大,底臌量最大为16.43mm。在工作面前方,顺槽左右帮为煤壁,两帮移近量随着工作面距离测点的距离变小,移近量越来越大,在工作面处移近量为31.19mm;在工作面后方,顺槽左帮为混凝土墙,右帮为煤壁,两帮位移量均不断增加,在工作面后方40m范围内两帮移近量增加幅度最大,工作面后方40m之后,两帮移近量变化逐渐平缓。两帮移近量最大值为34.57mm。随着工作面往前推进,工作面后方110m~130m巷道变形幅度变小,顶底板及两帮移近量并逐步趋于稳定。分析图表可知,工作面后方130m处巷道变形逐步趋于稳定。且柔模混凝土墙理论强度在受采动影响期间能满足安全生产需要。

因此由上述分析可知,受采动影响下巷道围岩总体变形量较小,说明此次研究结果的正确性。

6 结 论

1)通过理论计算确定巷旁柔模混凝土墙体的宽度为1.5m能够满足实际的需要。

2)通过理论分析、数值模拟以及现场试验确定超前预裂切缝的关键参数为切缝高度8.5m、切缝角度15°、切缝钻孔间距1000mm。

3)通过现场观测围岩变形量可知巷道围岩变形较小,说明此次沿空留巷试验能够满足生产需要。