厚煤层工作面采出率提高技术探究

2020-05-13李晓林

李晓林

(山西新元煤炭有限责任公司,山西 阳泉 045000)

1 工程概况

寿阳矿区15#煤层位于太原组下部,上距9#煤层60.77~88.29m,平均79.85m。煤层结构简单~复杂,含0~3层夹矸,煤层厚度6.50~8.65m,平均7.27m。15310工作面煤层厚度为6.5~8.65m,平均厚度为6.8m,为三采区北翼第五个工作面,15310工作面地面相对位置工作面对应地面在枣林顶以东,双眼顶以西,羊脑顶以南、白旗山以北的山梁、沟谷地带,工作面地面标高为+1168.9~+1057.6m,井下标高为+782~+744m,埋藏深度为313.6~386.9m;工作面东部为15308设计工作面实体煤,西部为15312设计工作面实体煤,南部为15#煤层主要大巷,15310工作面停掘位置距矿界20m。15310工作面总体为单斜构造,北高南低,煤层倾角2~6°工作面顺槽长1173m,开切眼长232m,总储量为1227022t。15#煤层采用综合机械化放顶煤开采,目前存在资源利用率低,工作面采出率低的问题,为解决该问题本文以15310工作面的回采为例展开研究。

2 综放工作面开采损失分析

煤炭资源开采期间必然要面临各种各样的损失,主要损失包括工艺损失(架间损失、人为损失等)、初采损失、末采损失、端头损失[1],工艺损失是降低工作面采出率的重要因素,采用综合机械化放顶煤回采工艺时,煤体与上覆岩层交替冒落,形成一个煤矸混合体,为了减少放煤口冒落矸石的量,不得不在煤体冒落完毕前关闭放煤口,不可避免的损失掉一部分煤体,同时放煤步距不合理、支架之间的煤体均是由于工艺引起的不可避免的损失。而初采损失、末采损失、端头损失同样大大降低了工作面的采出率,其损失量可定量计算。

2.1 初采损失

初采损失指综放工作面从切眼开始推进到正常放顶煤期间的顶煤损失,综放工作面初采期间,由于工作面上方煤体悬露面积小,煤体冒放性差,导致该部分煤体无法正常放出造成损失。初采损失的影响因素众多,包括煤层厚度、煤体强度、顶煤裂隙发育程度等,参考相关的研究成果,初采损失可通过下式进行计算[2]:

其中:Q1为初采损失,单位:t;L为工作面长度,15310工作面切眼长度为232m;h顶煤厚度,15310工作面采煤机割煤高度为2.6m,顶煤厚度为4.2m;L1为初采期间不放煤的长度,工作面切眼宽度我7.5m,液压支架长度为5.85m,液压支架保留2.5m的放煤空间,因此 L1=16m;ρ 为煤体容重,为1.4t/m3;将以上参数代入式(1)计算可得,15310综放工作面初采损失约为21826.56t,工作面原有采出率为78%,煤炭总损失量为269944.9t,初采损失占总损失的8.1%。

2.2 端头损失

端头损失指工作面两侧端部附近无法放出的煤体,综放工作面回采期间,为了保证两侧回采巷道与工作面交接点围岩的稳定性,通常工作面两端的液压支架不进行放煤,且回采巷道上方的煤体也未进行开采,同样造成了资源的浪费。造成综放工作面端头煤炭资源浪费的因素有很多,煤层倾角比较大时,刮板输送机和支架易上下窜动,所以至少需要留两架过渡支架不放煤;输送机的机头(尾)需要抬高,导致进入后方溜槽的煤体减少,同样造成煤炭损失;端头损失计算公式为:

其中:Q2为端头损失量,单位:t;L为工作面回采长度,15310工作面共推进1170m;ρ为煤体容重,为1.4t/m3;d为端头支架宽度,为1.76m;n为端头处不放煤支架的总数,15310工作面排头处有四组液压支架不放煤,排位架三组不放煤,故n=7;h为顶煤厚度,为4.2m;将以上参数代入式(2)计算可得,15310工作面端头损失量为84756.67t,占总损失的31.4%。

2.3 末采损失

综放工作面回采结束后,为确保支架、采煤机等设备安全的撤出,工作面必须要保留一部分空间,末采阶段无法进行正常的放煤,综放工作面末采通常有两种方式,一是工作面末采期间逐渐爬高,工作面停采时上方直接为岩层顶,二是末采期间正常回采,但是不进行放煤。15310工作面采用留顶煤末采工艺,末采损失量计算公式:

其中:Q3为末采损失量,单位:t;h为顶煤厚度,为4.2m;L2工作面不放煤推进的长度,15310工作面末采阶段不放煤推进12m;L工作面长度,为232m;ρ 为煤体容重,为 1.4t/m3;代入式(3)计算可得,15310工作面末采损失量为16369.92t,占总损失量的6.1%。

3 多方面提高综放工作面采出率

3.1 支护解除提高初采采出率

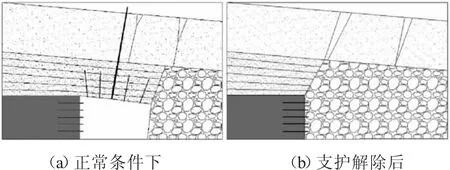

根据上文分析结果可知,综放工作面初采损失是降低工作面采出率的重要因素,减少初采损失能够有效的提高煤炭资源的利用率,提高工作面初采期间采出率的方法主要有打眼放炮、煤层注水、深孔爆破等[3~4],随着开采技术的进步,支护解除技术也同样能够用来减少综放工作面初采损失。支护解除是指工作面回采后将巷道或切眼内的锚杆、锚索等支护装置回收,正常回采条件下,工作面回采后,巷道顶板状态如图1(a)所示,在锚杆、锚索的作用下,巷道顶板不会及时垮落,而是逐渐回转下沉产生离层,最终发生垮落,支护解除后巷道顶板状态如图1(b)所示,工作面回采后巷道顶板及时垮落,因此支护解除能够解决综放工作面顶板悬而不冒的问题。根据支护解除位置的不同可分为切眼支护解除和区段平衡支护解除。切眼支护解除可使顶煤提前垮落,提高顶煤的冒放性,且能够减小悬顶面积,有利于工作面顶板的管理。区段平巷支护解除能够使工作面两端巷道顶板及时垮落,且附近端头支架能够放出更多顶煤。首先在15310工作面进行了切眼支护解除应用实验,锚索采用TMQ15-300/6退锚器进行支护解除,锚杆采用液压锚尾剪断器进行支护解除。

图3 支护解除原理

3.2 切顶卸压提高末采采出率

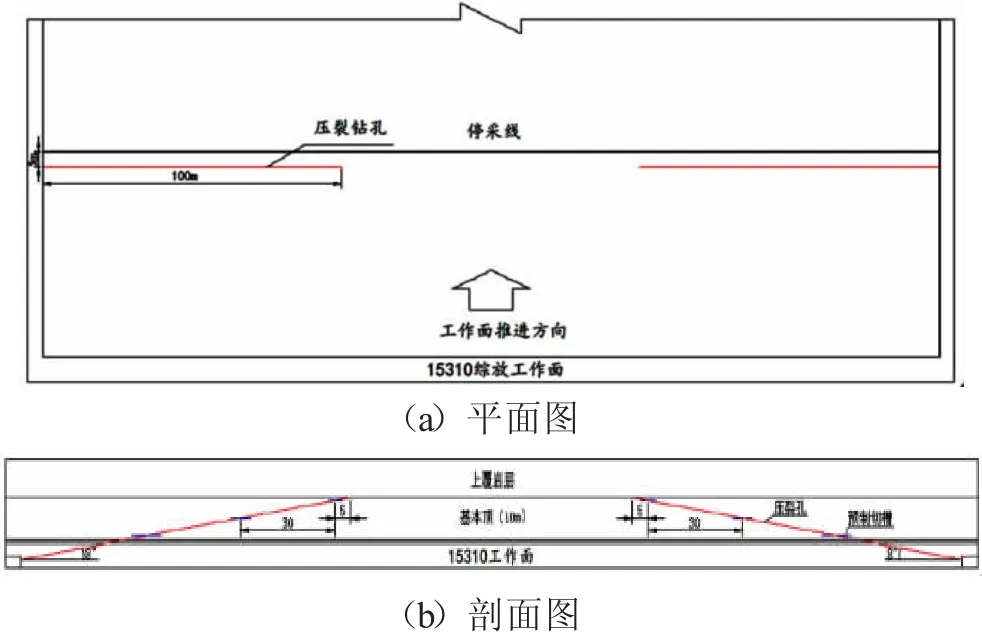

工作面停采后,为确保对应区段大巷围岩的稳定性,必须留设一定宽度的停采线煤柱,当煤柱宽度过大时,将造成严重的资源浪费,当煤柱宽度过小时,对工作面前方的大巷造成超前支承压力,将严重影响大巷的稳定性,通过水力压裂方式,可使工作面上方顶板的“悬臂梁”结构破断,减小超前支承压力对大巷的影响,从而实现较小停采线煤柱的留设。15310工作面设计采用水力压裂切顶来减小末采损失,超前工作面120m完成压裂工作,水力压裂钻孔布置在停采线前方5m处,工作面两侧回采巷道各布置一个,钻孔长度为106m,开口位置距离巷道底板2.0m,施工仰角为8°,钻孔直径为56mm,注水压力为10.0MPa,压裂时间为10h,水力压裂钻孔布置详情如图2所示。

图2 15310工作面水力压裂钻孔布置示意图

4 应用效果分析

根据现场应用试验结果可知,15310综放工作面进行切眼支护解除后,顶煤初次垮落步距缩短了8m,因此增加了8m顶煤可以放出的空间,参考式(1)进行计算,通过切眼支护解除可增加煤炭采出量为10913.29t,初采损失可减少50%,提高工作面0.85的采出率;15310工作面末采期间通过水力压裂切顶技术将停采线煤柱减小10m,增加煤炭采出量为22086.4t,提高了15310综放工作面1.8%的采出率。现场矿压监测结果表明,与以往工作面相比,水力压裂切顶后,停采线前方回采巷道围岩的变形量未明显增大,且巷道围岩变形时间缩短,将停采线煤柱由80m缩减为70m可以满足支护要求。

5 结 论

为进一步提高15310综放工作面的采出率,通过理论分析计算表明,造成工作面采出率较低的主要因素有初采损失、端头损失及末采损失,由此设计采用支护解除的方法来减少初采损失,通过水力压裂切顶卸压的方式来减少末采损失,现场应用结果表明,通过支护解除可增加10913.29t的采出量,通过切顶卸压可增加22086.4t的采出量,共提高了15310工作面2.65%的采出率,取得了很好的经济效益。