紫晟煤业2-101回采巷道围岩变形机理与控制研究

2020-05-13张松

张 松

(霍州煤电集团紫晟煤业有限责任公司,山西 霍州 031400)

0 引 言

对于矿井软岩巷道围岩破坏的控制研究,一直以来都是煤炭开采行业内的热点话题及难点之一,针对各种软弱顶底板巷道的支护与围岩变形控制研究,众多专家学者也曾做了详尽研究[1-5]。霍州煤电集团紫晟煤业现开采2#煤层,煤层直接顶为砂质泥岩层,最大厚度达8m,基本顶为厚泥岩层,最大厚度达10.89m,对于此类顶板巷道,以2-101回采运输巷为例,锚杆与锚索均难以稳定锚固,巷道掘进2~3个月内出现了顶板变形严重,局部破碎冒顶等巷道失稳现象。现采用理论分析、现场实测、支护优化的综合研究方法,对较厚泥岩顶板巷道变形机理及影响因素进行了相关研究分析,并对现场巷道进行了支护参数优化,实施了“锚-网-喷”联合支护方式控制围岩,取得了良好的应用效果,降低了巷道返修率,具有较大的实际工程实用价值。

1 工程概况

1.1 煤层特征

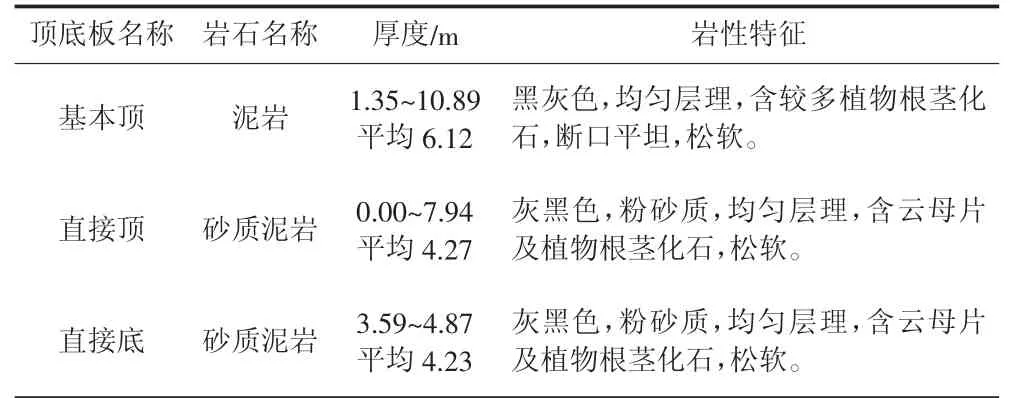

山西霍州煤电集团紫晟煤业2-101回采运输巷掘进工作面位于矿井一采区,沿2#煤层走向布置,底板掘进,设计断面为矩形,净宽4.5m,净高3.5m,设计长度775m,主要用于2-101回采工作面运煤及进风。2#煤层埋深430m~482m,平均埋深456m,煤层平均厚度3.5m,为中厚煤层,煤层倾角1°~5°,平均倾角3°,煤层为缓倾斜单斜简单构造,煤层硬度f=2~3,属于稳定性煤层。煤层直接顶为砂质泥岩,基本顶为泥岩,直接底为砂质泥岩,顶底板岩性特征见表1。

表1 煤层顶底板岩性特征

1.2 巷道支护布置

2-101回采运输巷道目前采用锚网索联合支护,顶板锚杆采用φ20×2000mm左旋螺纹钢高强锚杆,每排6根,排间距为900×850mm;帮部锚杆采用φ20×2000mm左旋螺纹钢高强锚杆,每帮每排4根,排间距为900×1000mm,帮部最下一根锚杆角度与巷帮为75°,每根锚杆配套使用φ130×8mm冲压碟形垫片一个,每孔一条Z2388树脂锚固剂和一条CK2360树脂锚固剂;顶部锚索规格为φ21.6×8500mm钢绞线,采用“三、二”垂直布置,间排距1600×2400mm、3200×2400mm,每孔配三条Z2388树脂锚固剂,配合300×300×14mm的锚索托板;全断面铺设φ3mm铅丝编制的网孔为40mm×40mm的金属菱形网。

2-101回采巷道在采用以上支护方案后,当巷道新掘出后,巷道顶板表现为光滑平整,但当掘出巷道1个月之后,顶板表面开始出现崩裂,2个月后顶板局部出现网包,顶板破坏向更深部演化,同时巷道两帮收敛明显加速。距现场围岩打眼探查表明,巷道顶板7~8m锚固区出现了更大范围的围岩位移现象,顶板上方泥岩层整体下沉严重,已经直接威胁到了巷道的安全。

2 围岩变形机理分析

2.1 围岩变形特征分析

结合以往研究中的大厚度软弱顶板变形特征,经2-101回采巷现场观察与实测分析,大厚度泥岩顶板煤层巷道变形破坏特征为:

1)巷道顶板下沉严重。现场观测发现,巷道顶板下沉量占据顶底板移近量的70%以上,两帮锚杆受力明显高于顶板锚杆,说明顶板支护效果不佳,两帮受力较大,随着顶板下沉,顶板压力必然导致两帮破坏和更严重的顶板下沉;

2)巷道支护体失效。现场观测发现,泥岩顶板出现不同程度的垮落冒顶现象,顶板锚杆部分下滑,锚杆杆体被拉出,锚杆锚索托盘外翻严重,多处发生掉落;还有部分顶板锚索出现拉断现象,顶板金属网变形严重,多处发生破断,失去支护作用。

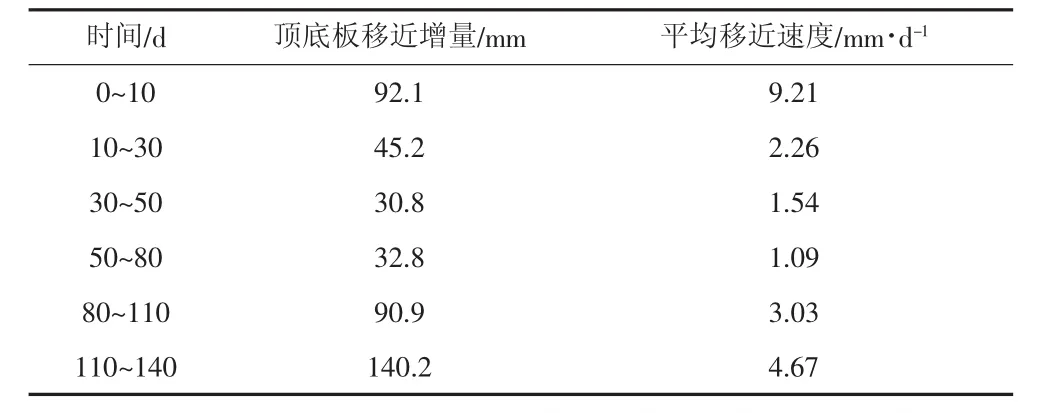

3)围岩流变性较大。巷道掘进期间顶底板移近量及移近速度如表2所示,在巷道掘进后初始80天内,围岩慢慢稳定,但80天以后,巷道顶底板移近量出现明显增加,动压现象明显。由此表明,巷道围岩一直处于活动期,长期处于蠕变状态,巷道压力较大较持久。

4)顶板下位岩层破坏严重。在现场进行顶板钻孔窥视如图1所示,分析结果表明:巷道顶板0~2m内,整体较破碎,内生裂隙发育、相互贯通,如图1(a);2~3m 内,存在一明显水平离层,如图 1(b);3~5m 内,存在垂直裂隙,但整体较为完整,如图1(c);5~8m内,裂隙发育,局部范围有离层,如图1(d)。且巷道伪顶泥岩层易风化脱落,导致顶板不稳定性增加。

表2 顶底板移近增量及移近速度

图1 顶板钻孔窥视图

2.2 围岩变形原因分析

1)地质条件复杂。泥岩顶板含大量黏土矿物成分,其在经过吸水-失水-吸水过程之后便附有了软化、风化的性质;且泥岩顶板受顶板裂隙水、巷道湿气的影响,流变性增强。

2)支护体承载能力不足。顶板锚索垂直布置时,锚索载荷随顶板变形上升显著,极易发生锚索破断拉断致失效的现象,此外,锚索垂直布置更易在顶板岩层内形成导水通道,加快水与围岩的接触,直接降低围岩物理力学强度。

3)顶板下位泥岩层刚度不足。金属网强度及刚度不足,对较软弱泥岩不能形成有效的应力传递保护作用,相反会造成表面岩体破坏;此外,顶板锚杆锚固区岩层锚固刚度不足,导致巷道开挖后围岩裂隙发育加速,顶板自上而下逐层产生拉伸与剪切破坏。

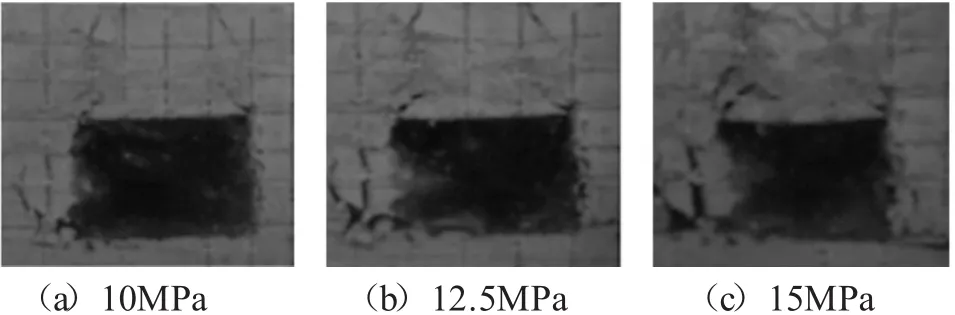

2.3 围岩变形演化过程分析

结合表1,以2-101回采巷为原型进行相似模拟试验,观察巷道开挖后围岩裂隙发育演化规律情况,从而能够体现巷道开挖后围岩破坏、位移、变形的过程。如图2,为相似巷道加压后的破坏、变形演化过程。结合理论指导与相似模拟结果可得知,巷道破坏过程依次为:开挖、围岩应力重分布、塑性松动圈扩大、节理层理弱面破坏、顶板下位岩层变形、顶板块体滑移、两帮煤体位移、顶板失稳。

图2 围岩破坏演化过程

综上所述,2-101回采巷道厚泥岩顶板破坏分为三个主要阶段:0~10天,巷道开挖后,泥岩层受载失稳,围岩应力重新分布,巷道变形较快;10~80天,围岩应力调整,逐渐趋于稳定状态;80~140天,受上覆压力、地应力、围岩膨胀力作用,泥岩顶板裂隙扩通贯穿,且表面受长期裸露风化严重,此时亟需实施合理的支护方案,提高围岩刚度,发挥围岩承载能力。

3 支护优化设计

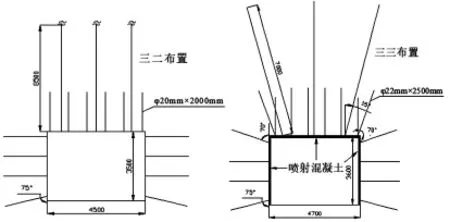

设计新的巷道掘进断面为4700mm×3600mm,较原先4500mm×3500mm断面而言,提前预留了足够厚度空间为接下来的巷道围岩喷射混凝土做了准备。

1)及时封闭围岩。在2-101巷道新的掘进后,及时对围岩喷射混凝土,其中顶板表面喷射30~50mm厚,巷道两帮上部500mm喷射20~30mm厚,喷射务必严实。

2)锚杆优化。顶板采用φ22×2500mm左旋螺纹钢高强锚杆取代φ20×2000mm锚杆,为控制肩部围岩裂隙发育,顶角与帮角锚杆均向顶角倾斜20°布置。

3)锚索优化。顶板锚索长度由原先的8500mm缩短为7000mm,布置方式由原先三二布置改变为三三布置,布置角度由原先垂直顶板布置改变为向两侧倾斜15°布置。

图3 优化方案与原方案巷道断面布置对比

4)锚网优化。顶板采用φ6.5 mm的钢筋焊接网取代原先的铁丝金属网。优化支护方案与原支护方案巷道断面布置对比如图3所示。

4 支护效果分析

优化支护方案经现场应用后,在2-101巷道掘进期间对巷道围岩变形进行了详细的动态监测。监测结果如图4所示。

图4 围岩变形量监测曲线图

由图4知,在巷道掘进0~20天内,巷道两帮收敛速率较大,监测20天时,两帮累积收敛量为64.9mm;20天后,两帮收敛不再明显,并逐渐趋于稳定,监测期间两帮最大收敛量为72.4mm。巷道顶板在0~40天内下沉明显;40天后逐渐趋于稳定,监测期间顶板最大下沉量为109.5mm。巷道围岩变形量均能够控制在合理范围之内,巷道整体较为稳定。

5 结 论

1)2-101巷道围岩变形特征为:顶板下沉严重、围岩流变性大、支护体失效、顶板下位岩层破坏严重;

2)2-101巷道围岩变形原因为:地质条件复杂、支护体承载能力不足、顶板下位泥岩层刚度不足;

3)2-101巷道经支护参数优化后,可保证围岩变形量控制在较合理范围之内,巷道整体稳定性明显提升。