基于静电纺丝的高效油水分离膜装置

2020-05-13附青山张尚云何雪梅罗梦婷

附青山, 张 伟, 张尚云, 何雪梅, 罗梦婷

(四川轻化工大学材料科学与工程学院, 四川 自贡 643000)

引 言

近年来,频发的石油泄漏事故以及各种含油污水的违规排放不但造成了巨大的经济损失,而且严重破坏了人类赖以生存的自然环境[1-4]。对油水混合物进行分离、回收、二次利用,既能改善生态环境,又能产生可观的经济效益。因此,废油再生已被列入国家战略性新兴产业重点产品和服务指导目录[5]。

目前油水分离的主要方法有:生物降解法、化学处理法和物理处理法[6]。其中生物降解法和化学处理法效率相对较低,还可能造成二次污染,导致资源浪费[7-8]。物理处理法中的膜分离法是一项高效节能的新型分离技术,其利用具有仿生浸润特性的膜选择性透过水或油,从而达到油水分离效果[9]。膜分离法的主要优点是绿色环保、能耗低、分离效率高、操作简单且安全性高、易于工业化使用[10-11]。

常见油水分离膜的制备方法有相转化法、静电纺丝以及原位聚合法等[12]。其中静电纺丝纤维膜比表面积大、孔结构互联、表面化学活性强,多孔结构可控,在油水分离过程中具有较高的渗透通量,比普通PP无纺布的吸油性能更好[13-14]。然而静电纺丝制备的纤维膜在施加压力和连续流动试验条件下,其力学性能和材料完整性较差[15-16]。因此,有研究用铜网或不锈钢网作为纤维膜接收器,以提供给纤维膜一定力学支撑[17-18],但金属网过滤器在油水混合物中容易被腐蚀,产生额外的污染源[19]。

本研究利用静电纺丝技术在多孔聚乙烯瓶(作为分离相的集液瓶)上沉积PAN纤维分离膜,以制备一种油水分离膜装置。集液瓶为纤维膜提供力学支撑,解决分离膜力学性能差和承压能力低的问题;同时集液瓶也作为收集器,存储经膜分离的油或水,从而同步实现了油水分离和回收,并且不需要任何辅助设备和额外动力。对不同油水混合物的分离实验表明该油水分离膜装置具有高效油水分离能力,同时可通过预先浸水或油来实现对水或油选择性回收。

1 实 验

1.1 油水分离膜装置的制备

称取1.25 g PAN(Mw:150000,上海麦克林生化科技有限公司)溶于8 mL N,N-二甲基甲酰胺(DMF,上海阿拉丁生化科技股份有限公司)和2 mL 丙酮(成都科隆化学品有限公司)混合溶液中,在60 ℃水浴下磁力搅拌12 h,得到均匀的纺丝溶液。将制备的纺丝液注入20 mL 注射器中,利用静电纺丝设备进行纺丝,多孔聚乙烯瓶固定在转动圆盘上作为收丝装置(如图1所示)。纺丝条件为:20 kV直流电压,接收距离为20 cm,送液速度1.2 mL/h,收丝装置转速为300 r/min,纺丝温度30 ℃~35 ℃,纺丝时间为1 h。

图1 分离膜装置制备和油水分离的示意图

1.2 分离膜测试

采用扫描电镜(SEM,VECA 3SBU,捷克TESAN公司)对PAN纤维膜油水分离前后的微观形貌进行表征,加速电压为15 kV~20 kV。利用傅里叶红外光谱分析仪(FTIR,NICOLET 6700,美国Thermo Scientific公司)分析PAN纤维膜的表面官能团。通过光学接触角测量仪(JC2000CS,上海中晨)测定样品对水和油的润湿性;去离子水、二甲基硅油和泵油分别作为探测液,实验过程中探测液滴的直径控制在2 mm以内,待探测液滴完全下落至纤维膜表面并静止5 s后拍照,记录接触角。

1.3 油水分离实验

1.3.1 吸油实验

烧杯中加入50 g的不同种类油(亚麻籽油、液压油、泵油、二甲基硅油和丙三醇),称量烧杯和油的总质量M1,然后将分离膜装置浸入油中。经过一定时间,提起分离膜装置称量烧杯和剩余油总质量M2。通过公式Mt=M1-M2计算时间t内分离膜装置吸油量。

1.3.2 油水分离实验-选择性分离油

烧杯中加入水和不同油类组成的混合物(水和油质量各为25 g),称量烧杯和油水混合物的总质量M1′。然后将分离膜装置浸入油水混合物中,经过一段时间,提起分离膜装置称量烧杯和剩余油水混合物的总质量M2′。通过公式Mt′′=M1′-M2′计算时间t′内分离膜装置油水分离量。

1.3.3 油水分离实验-选择性分离水

将分离膜装置浸入水中1 h,使PAN纤维膜被水浸润。然后再在油水混合物中进行水相的分离回收,通过1.3.2相似的公式计算分离水量。

2 结果与讨论

2.1 分离膜的表面形貌

油水分离膜装置在多次油水分离前后表面PAN纤维膜的形貌如图2所示。由图2(a)与图2(b)可知,油水分离前分离膜呈现典型的电纺纤维膜形貌,纤维丝无序堆叠形成大量孔结构,纤维丝表面光滑,尺寸均匀,未见串珠结构形成。经过一次油水分离后,如图2(c)所示,纤维膜表面覆盖一层油膜,大部分大孔被油膜覆盖;随着分离次数的增加,覆盖的油膜厚度逐渐增加,孔结构几乎完全被油膜覆盖,只有少量纤维露出表面。为考查油水分离过程对纤维膜结构的影响,油水分离5次后(图2(d)),将分离后的膜浸泡在商用香蕉水中,每15 min更换一次香蕉水,反复浸泡3次,取出风干后的SEM图片如图2(e)和图2(f)所示,PAN纤维表面光滑、无明显溶融,孔结构保存完好。该PAN纤维膜在油水分离过程中能保持稳定,且多次分离后可通过除油剂进行清洗、再生和循环使用。

(a)-(b) PAN纤维膜;(c) PAN纤维膜第一次油水分离;(d) PAN纤维膜第五次油水分离;(e)-(f) PAN纤维膜第五次油水分离后香蕉水清洗

图2 PAN纤维膜油水分离前后的SEM图

2.2 表面官能团

图3为未进行油水分离的PAN纤维膜和进行5次油水分离且香蕉水清洗后的PAN纤维膜(标记为:PAN-5-CL)的红外光谱。由图3可知,清洗前后PAN纤维膜都在2243.99 cm-1处有腈基(-C≡N)的特征吸收峰[20]。香蕉水清洗后PAN纤维膜在1738.74 cm-1的-C=O伸缩振动峰和1667.99 cm-1处-C=N基团振动峰有所减弱[21];2964.95 cm-1、2907 cm-1、1261 cm-1处的脂肪族基团不同振动形式(-CH、-CH2和-CH3)引起的吸收谱带强度明显增加[22],同时在1023.84 cm-1处、1095.78 cm-1处芳香族和脂肪族的-C-O-C强伸缩振动吸收峰,以及802.34 cm-1的-C=C-H的伸缩振动吸收峰强度都有很明显增加[23]。表明香蕉水清洗PAN纤维膜后其表面官能团发生较大变化,表面亲水基团有所减少,经过清洗后能更有利于油相在纤维表面的浸润。

图3 PAN纤维膜及香蕉水清洗后PAN纤维膜的 红外光谱图

2.3 接触角

PAN纤维膜对水和油的浸润性通过接触角测定进行表征,如图4所示,其中图4(a)是水滴在PAN隔膜上的接触角测试,水在PAN纤膜上接触角为125°,膜呈现良好疏水性。二甲基硅油和泵油在PAN纤维膜上的接触角(如图2(b)与图2(c)所示),均小于60°,说明PAN纤维膜具有良好亲油性。

(a) PAN纤维膜对水的接触角;(b) PAN纤维膜对 二甲基硅油的接触角;(c) PAN纤维膜对泵油的接触角

图4 PAN纤维膜对水和油的浸润性

2.4 油水分离测试

2.4.1 吸油实验

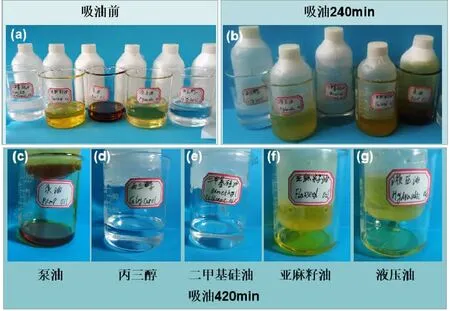

由图5可知,该分离膜装置对不同种油均有较好的吸收效果。以吸油体积相比,液压油和亚麻籽油吸收速度较快,尤其是亚麻籽油在30 min时集液瓶内的亚麻籽油与分离膜装置外的油液面基本平齐;而丙三醇、二甲基硅油和泵油的吸收速度相对较慢。这是由于液压油和亚麻籽油的粘度较丙三醇、泵油和二甲基硅油低,更易通过分离膜。这与王静等通过电纺制备PVDF/O-MMT复合纳米纤维膜吸附不同油得到的结论一致,不过该纤维膜在30 min只能吸收0.035 g硅油和0.07 g大豆油[24]。不同油吸附量随时间变化曲线如图6所示。由图6可知,分离膜装置对不同油的吸收速率在前30 min最大,而后由于分离膜表面油膜的形成,吸收速率略微下降;420 min后,分离膜对多种油类实现了高效吸收,特别是液压油和亚麻籽油等的吸收效率达到了83%以上。

图5 分离膜装置分离不同油的照片

图6 分离膜装置对不同油吸附量随时间的变化曲

2.4.2 油水分离-选择性分离油

将分离膜装置浸入不同油与水混合形成的油-水混合物(图7(a)~(d))中,可以观察到经膜分离,各种油都逐渐进入集油瓶中。油水分离120 min后,各种油类都大部分进入集油瓶(图7(e)~(h));420 min后,除泵油未完全分离外,其他油类都几乎全部分离(图7(i)~(l))。通过测定在不同时间的分离油量,获得了分离膜装置对不同油类的分离效率。如图8(a)所示,油水分离初始30 min,亚麻籽油分离量快速增加,而后分离速度变缓,趋于平稳,这可能与30 min时油-水混合物中的油量快速下降导致驱动亚麻籽油进入瓶中的渗透压降低有关。对于二甲基硅油和液压油,在整个分离过程中吸油量都呈逐步增加的趋势,在420 min完成分离。泵油由于其粘度极大,分离过程吸油量缓慢上升,420 min结束时也未能实现油-水完全分离。上述结果表明油类的粘度对该膜装置油水分离的效率产生较大影响,一般地,粘度较低的油类分离速度更快。

利用该膜装置对同种油-水混合物进行重复分离,考察该膜装置的循环使用能力。结果如图8(b)所示:重复5次分离,420 min内的吸油量基本保持不变,说明该膜装置具有很好的循环使用性能。

图7 分离膜装置油水分离前后的照片

图8 分离膜装置对不同油水混合物的分离量随时间 变化曲线和重复油水分离分离量变化曲线

油水分离过程中,分离膜表面的孔结构会逐渐被油膜覆盖,经过多次使用后,分离膜的分离效率会降低。本文通过商用香蕉水对膜进行清洗再生。图2中SEM的结果表明,香蕉水具有优异的清洗效果且不会破坏纤维膜结构。利用清洗后的纤维膜对二甲基硅油进行油水分离,并重复油水分离测试,结果如图9所示。由图9可知,清洗后的分离膜装置对二甲基硅油仍然保持了很高的分离效率,与刚制备的分离膜装置相比,420 min时的吸油量几乎保持一致((23 g)。清洗后的纤维膜经过5次的重复油水分离后,吸油量有所下降,这是由于香蕉水清洗的PAN纤维表面有更多的亲油基团,二甲基硅油将更加容易聚集在纤维膜表面,占据了大量的孔隙,导致吸油量下降,但循环5次后吸油量仍然保持第一次吸油量的86%。综上,该分离膜具有优异的分离效果和多次循环使用的能力,且在膜分离效率明显下降时,可以采用合适的除油剂进行清洗、再生、循环使用。

图9 分离膜装置用香蕉水清洗过后对二甲基硅油 油水混合物的分离效果和重复使用性

2.4.3 油水分离-选择性分离水

本研究通过在水中预浸的方式实现分离膜装置选择分离水相。如图10所示,分离膜装置浸水后,浸入不同的油-水混合物中,都表现出了吸水隔油性能。分离30 min后几乎将混合物中水相全部吸入到瓶中;240 min后,完成分离,且瓶中水清澈、透明,未有油相存在。通过在水中简单的预浸处理,在纤维膜的孔结构上可能形成了水膜从而阻挡油相进入,达到选择性吸水目的。预浸处理的纤维膜对水分离效率很高,如图11所示,在30 min内就几乎完成分离过程,这可能与水较低的粘度有关。

图10 分离膜装置油水分离中选择性分离水

图11 浸水后分离膜装置对油水混合物中水选择分离曲线

3 结 论

(1) 利用静电纺丝技术在带孔的集液瓶上制备PAN纤维膜,得到分离膜装置,可增强分离膜力学承压能力;实现了油水分离和油回收的同步进行。

(2) 该油水分离膜装置具有优异的油水分离性能,对多种油水混合物实现近100%分离,且多次使用分离效率未见明显降低。

(3) 当分离膜效率下降时可采用适宜的除油剂对膜进行清洗、再生。文中使用香蕉水清洗膜装置,清洗后的膜保持了较高的分离效率。

(4) 通过在水相中预浸实现了分离膜装置选择性吸水的能力。