喷射混凝土掺硅灰配合比设计与质量控制

2020-05-13孙超

孙 超

(中铁二十二局集团第一工程有限公司第二项目部, 黑龙江 哈尔滨 150000)

0 引言

随着科学技术水平的飞速进步,在施工行业中也在不断应用新技术、新材料,从而有效促进了施工效率和质量的提升。但是,在隧道项目的施工作业中,采用的普通喷射混凝土虽然可以有效解决厚度等问题,但是却也带来的新的不足,例如,回弹量过大、强度不足等。而在喷射混凝土中掺加硅灰的方法则可以对以上问题进行有效的控制和解决,为隧道项目的的高质高效施工提供了有效的便利。

1 喷射混凝土掺硅灰简介

所谓、喷射混凝土掺硅灰指的是在喷射混凝土中加入硅灰,以此来提升喷射混凝土的性能,以更好的保证施工质量。硅灰是在冶炼硅铁合金时,通过烟囱所排出的粉尘,经过收集整理后,以无定型二氧化硅为主要成分的粉体材料,与水泥相比,粒度更细,表面积更小。在喷射混凝土中加入硅灰,主要可以提高混凝土的强度和耐久性,掺有硅灰的喷射混凝土拌合物具有更好的可泵性,这样可以更好的降低混凝土的回弹量。

2 掺硅灰喷射混凝土的配比设计方法与控制要点

喷射混凝土的制作配合比与普通的混凝土存在明显的差异,必须要根据施工的实际需求来进行原料的选择。本文所述的喷射混凝土的制作配比仅适用于隧道的施工作业。

回弹量是隧道项目施工中混凝土作业需要考虑的问题,为了有效控制回弹量,需要较高的砂率,提高砂率就需要更多的集料面积,这就意味着需要使用更多量的水泥将集料的表面包裹起来,这样才能符合喷射式混凝土的作业强度标准。如果使用的水泥量越大,则喷射混凝土出现干缩、开裂问题的可能性就会增大,并且会使得施工成本得到明显增加。所以,确定水泥用量是首要问题。根据以往的施工经验,水泥用量一般控制在300-450kg/m3的范围最为适宜。其次是要明确砂率,最好选择粗砂或中砂,砂率控制在45%一55%的范围为宜,如果砂率处于过高或过低的状态,容易导致堵管现象的出现。然后对配合比进行确定,一般而言,水灰比应控制在0.40-0.50 的范围,如果水灰比过小,就会出现大量的粉尘,回弹量、粘结力会得不到合格的控制,喷层也会出现大量的干斑、砂窝等问题,如果水灰比过大,则会导致混凝土强度达不到施工要求,速凝效果不佳,喷层会出现流淌、滑移、坍落等不良问题。此外,必须要对施工现场的温度进行严密的关注,根据周围岩壁的类型、施工能力等因素进行合理的调整。采用掺硅灰的方法来设计喷射混凝土配合比,在隧道项目的施工作业中具有以下优势:第一,具有较低的碱腐蚀性;第二,性能表现优秀且坍落度损失低;第三,控制回弹量的效果更佳;第四,早期强度和后期强度均能保持在较高的水平;第五,具有更加持久的耐受性。

1.制作材料和配合比控制要求

本人目前在昆楚高速公路项目TJ-5 标工地试验室工作,标段承建2 条双洞隧道,分别为大坪地隧道和和平隧道,隧道总长度约8900m,因云南地区天然砂较少,所以现场使用的是机制砂,项目初期隧道掌子面进行湿喷法初期支护施工时,经常出现拱部或边墙大面积坍落和回弹量大的问题,一般回弹量为12-16%,首先质量难以保证,还对项目造成经济损失,在多次出现类似问题后,项目部决定通过重新设计新的喷射混凝土配合比,并掺用硅灰,这次通过多次试配得到了几个结果,在硅灰掺量过大时,加上机制砂石粉含量偏大,会使混凝土在出站后短时间出现坍落度损失快的现象,但掺用的硅灰过少时,混凝土粘稠度效果不明显,虽然回弹量有所降低,但没有设计出最佳效果,最后使用硅灰6%的掺量,和易性达到了最佳状态,现场施工时回弹量可有效控制在8%以下,且28 天混凝土试件抗压强度满足试配强度的要求,配制出新的C25 喷射混凝土,所用材料有水泥为P.O 42.5 低碱普通硅酸盐水泥,砂为粗砂,碎石为4.75-9.5mm 碎石,硅灰为加密性硅灰,掺量为水泥用量的6%,减水剂为聚羧酸系高性能减水剂,掺量为水泥用量的0.8%,速凝剂为无碱速凝剂,掺量为水泥用量的6%,水为地下水。混凝土坍落度为140-180mm。

5-1、混凝土试配强度

fcu.0=(fcu.k+1.645×σ)

=(25+1.645×5.0)=33.2MPa

fcu.0—混凝土配制强度;fcu.k—混凝土设计强度;σ—混凝土强度标准差,取5.0。

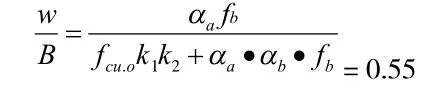

5-2、确定水胶比及胶凝材料用量:

fce=44.5MPa(28 天实测抗压强度)

aα 、bα —回归系数,碎石砼aα 取0.53,bα 取0.20;

k1喷射砼密实度系数取1.1 ;k2速凝剂强度影响系数取1.05 ; 根据实际试配确定水胶比为0.44,满足要求。

2、用水量及砂率的选定:mw(试配)=265kg/m3

掺聚羧酸系高性能减水剂,本批减水剂减水率试验结果为28% 掺减水剂后的用水量为:

mw=265×(1-28%)=191kg/m3

根据JGJ/T 372-2016《喷射混凝土应用技术规程》、GB 50086-2015《岩土锚杆与喷射混凝土支护工程技术规范》及试配取砂率ρs=50%。

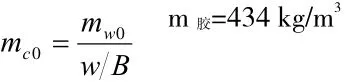

3、确定掺和料及水泥的用量:

根据JGJ 55-2011《普通混凝土配合比设计规程》

4、确定外加剂的用量:m外=434×0.8%=3.47 kg/m3

5、确定速凝剂用量:m速=434×6.0%=26.0 kg/m3

6、确定硅灰用量:m硅=434×6.0%=26.0 kg/m3

7、骨料用量:

混凝土单位容重取2300kg/m3

因为:ρs=ms0/(ms0+mG0) 、 m总=mw0+ mc0+ ms0+mg0+mgh0

本文正式基于上述背景,首先分析了南方电网范围内雷击共塔线路引起双极闭锁的物理过程,在此基础上,以±800 kV滇西北至广东特高压直流输电线路工程为例,研究了共塔线路的反击和绕击耐雷性能,并与独立架设直流线路进行对比,最后讨论了几种降低共塔线路双极闭锁风险的措施,为滇西北至广东特高压直流输电线路工程共塔线路建设提供参考。

所以:ms0=838kg,mG0=837kg

8、确定基准配合比为:

水泥 :砂:碎石:外加剂:速凝剂:硅灰:水

1 :1.93 :1.93 :0.008 :0.06:0.06:0.44

3 掺硅灰的喷射混凝土在施工中具备的优势

1.掺硅灰的喷射混凝土的作业方法是机器旁边和喷嘴外出现的大量粉尘得到了有效的降低,有利于保障施工人员的身体健康。

2.施工效率更高。使用干式和湿式混凝土喷射机进行作业,作业时间分别达到了5 矿/h 和10 矿/h 的效率,而采用人工式机械作业,则能够达到20 矿/h。

3.具有更低的回弹度。采用干喷式作业时,混凝土的回弹度能够达到15%-50%,而采用湿喷式作业,回弹量可以控制在10%以下。

4.采用湿喷式作业时,水灰比的控制效果更佳,混凝土水化程度更高,因此,就能够更好的确保喷射混凝土的作业质量,让混凝土的性能更加均匀;而采用干喷式作业时,混凝土的水灰配比需要依靠人工的主观经验来进行判断和调整,从而无法有效保证混凝土的质量。

4 结束语

喷射混凝土掺硅灰配合比设计和质量把控对于喷射混凝土的应用效能具有重要影响和作用,其配比设计和质量把控已经成为诸多工程研究之重点,是工程质量优化的重要影响因素。相关人员更加需要结合工程实际情况合理配制喷射混凝土掺硅灰,实现工程质量的再提升。