某燃气站场弯头泄漏原因分析

2020-05-13刘迎来聂向晖丰振军李记科

许 彦,刘迎来,聂向晖,丰振军,李 亮,李记科

(1.中国石油集团 石油管工程技术研究院,西安 710077; 2.北京隆盛泰科石油管科技有限公司,北京 100101)

0 引言

城市燃气包括天然气、液化石油气和人工煤气等,是一种可高效利用的清洁能源。发展城市燃气,对于优化城市能源结构,减轻城市大气污染,实施城市可持续发展具有重要意义[1]。城市燃气站场是长输管道上完成向用户供气的重要一环,是燃气输出的重要场所。与长输管线相比,其存在管道及容器材质种类多、规格复杂、管道及容器连接方式复杂等特点,且存在不同材质、不等壁厚和结构搭配有差异等特点[2-7]。就发生爆管事故的危害范围来讲,站场设施相对集中在一定空间范围内,发生爆管后相互间的威胁相对较大,危险性更高[8-11]。某燃气设施的设计压力为9.45 MPa,当施工单位进行工艺管道系统水压强度试验过程中,压力升至4.3 MPa稳压时,巡检人员发现一处弯头发生泄漏。该泄漏弯头为∅323.9 mm×17.48 mm的无缝弯头,弯曲角度为45°,材质为ASME A234 Gr.WPB,产品执行标准为ASME B16.9—2012《工厂制造的锻钢对焊管件》。

1 宏观检验

弯头现场泄漏照片如图1所示,泄漏点大致位于弯头外弧侧,向外喷射出一股细水柱。将泄漏弯头整管切割下来、并打磨掉外表面油漆后,对其进行裸眼检查,其形貌见图2,原泄漏位置存在一处明显的裂纹带,其裂纹沿弯头轴向分布,位于弯头外弧侧和中性区之间,该裂纹带轴向长度215 mm,宽度80 mm,裂纹中心距离弯头中性区标识上缘约155 mm,距离最近管端约130 mm。采用XXQ-2005型X射线探伤仪对泄漏弯头进行无损检测,图3为上述裂纹带的射线检测结果,该弯头除以上裂纹带处存在大量密集裂纹缺陷外,其他部位未发现明显缺陷。

图1 弯头现场泄漏照片

图2 泄漏弯头宏观形貌

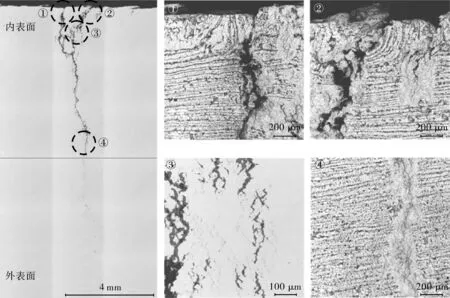

采用Smartzoom5超景深数码显微镜对泄漏处裂纹进行宏观形貌观察,结果见图4,泄漏处外表面存在多条长短不同、沿弯头轴向分布的平行裂纹,用酒精清洗内表面后,发现泄漏位置的内表面裂纹扩展方向与外表面相同,应为裂纹已贯穿整个弯头壁厚方向,测得缺陷附近管体的壁厚为17.5 mm。

图3 裂纹缺陷(射线检测)

(a)外表面

(b)内表面

2 理化性能检验

按照标准要求,对该弯头的弯曲段外弧侧管体进行化学成分分析、拉伸性能、夏比冲击试验、布氏硬度试验和金相检验。所有理化检验试样均在弯管未开裂部位取样。

2.1 化学成分分析

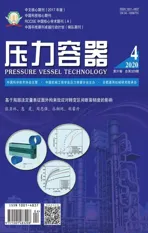

在远离缺陷位置管体上取化学成分分析试样,采用ARL 4460直读光谱仪,按ASTM A751-14a标准,进行化学成分分析,结果见表1,其原材料化学成分符合ASME A234-14/ASME A234-15标准要求。

表1 化学成分分析结果 %

2.2 力学性能试验

对该弯头的弯曲段外弧侧管体进行拉伸性能、夏比冲击试验、布氏硬度试验。其抗拉强度为483 MPa,屈服强度为315 MPa;布氏硬度值为138,140 HBW10/3000;试验温度为0 ℃下管体夏比冲击试验吸收能量最小值为45 J,平均值为46 J;以上结果均满足标准要求。

2.3 金相分析

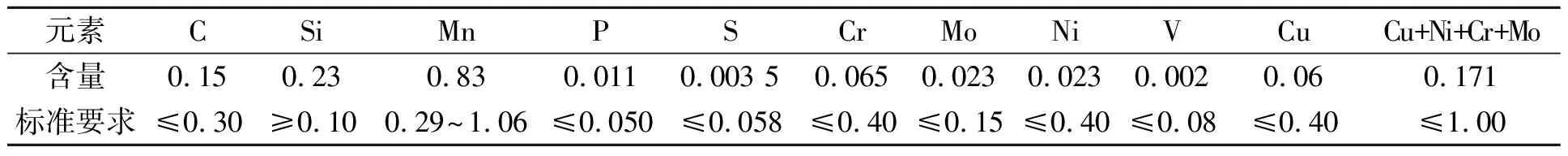

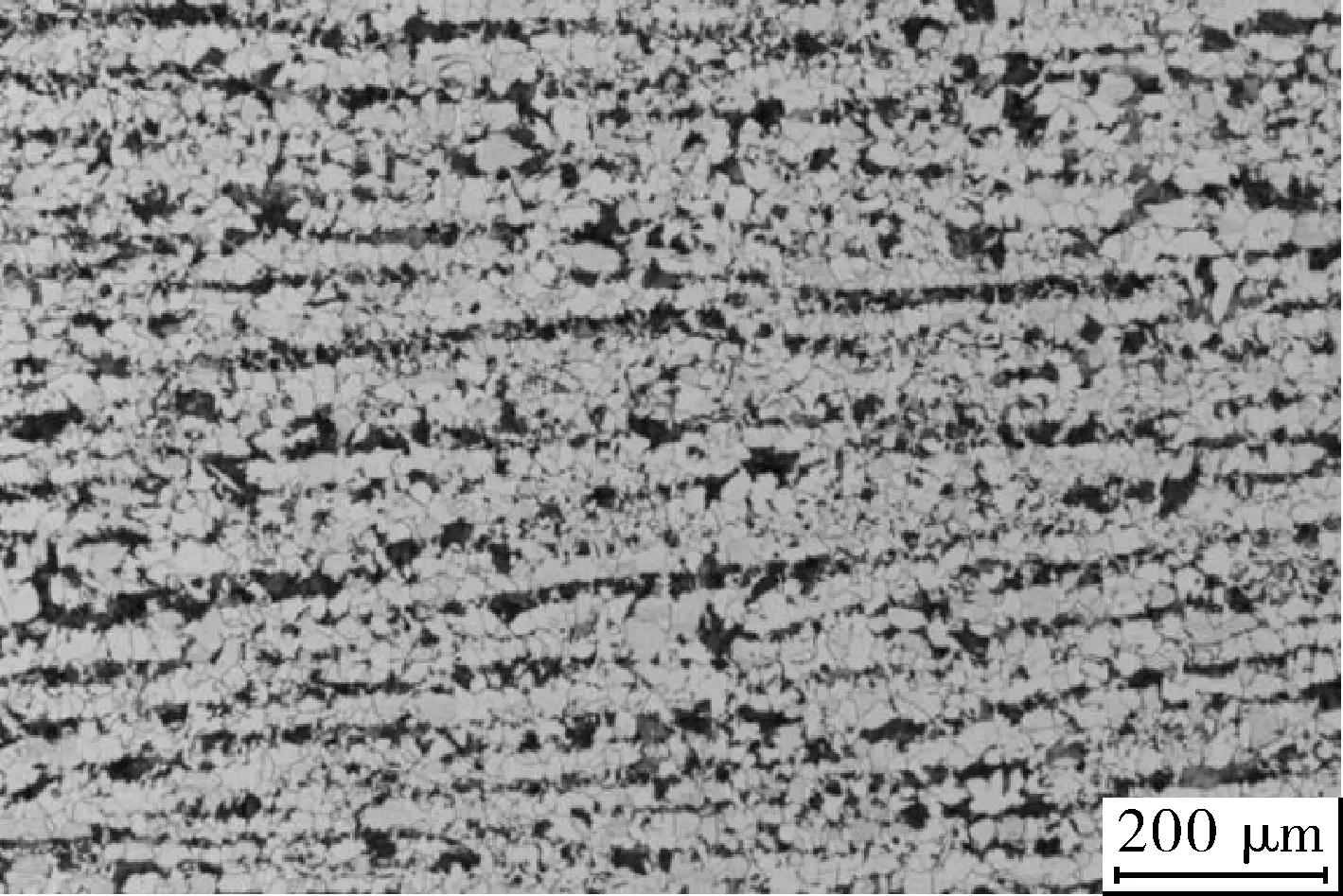

远离缺陷位置管体组织见图5,为铁素体+珠光体,晶粒度为11.0级。垂直于裂纹扩展方向截取不同横截面金相试样,采用MeF3A金相显微镜对裂纹形貌及周围组织进行观察。图6中T1裂纹起始于内表面,由内向外扩展,贯穿整个壁厚,弯头内表面裂纹周围组织变形特征十分明显,而外表面裂纹周围组织未见明显变形现象,且主裂纹分叉较多。远离裂纹附近基体组织为铁素体+珠光体,而靠近裂纹附近组织为脱碳的铁素体组织,裂纹边缘两侧及近非裂纹处基体中存在有暗灰色的物质。图7中T2试样截面可见裂纹靠近内表面张口较宽,存在于内表面和心部之间,内表面裂纹周围组织变形和脱碳特征也较为明显,裂纹主要沿晶界扩展,二次裂纹较多。从不同横截面金相试样组织观察结果,二者具有共同的特点,如图6,7所示,裂纹在内表面张开较大,在壁厚方向上,较粗的裂纹穿透整个壁厚,较细的裂纹止于内表面,结合内表面裂纹周围组织变形,可知裂纹起源于弯头内表面,沿一定的角度向心部扩展,部分裂纹贯穿了整个壁厚,形成泄漏通道。

图5 远离缺陷处管体组织

图6T1裂纹形貌及周围组织

图7 T2裂纹形貌及周围组织

图8 裂纹形貌

在OLS 4100激光共聚焦显微镜上对裂纹形貌及周围组织进行观察,结果见图8。主裂纹沿晶开裂,两侧及尖端周围有沿晶开裂的二次裂纹,裂纹周围组织为脱碳的铁素体,组织晶粒未见异常长大,部分裂纹间隙内存在大量灰色镶嵌物,并且裂纹附近基体晶界间存在大量灰色镶嵌物,同时也存在着许多与裂纹无关的孤岛状灰色物质。

2.4 扫描电镜微观形貌及能谱分析

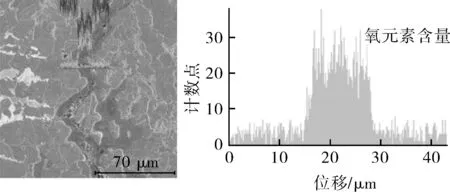

采用TESCAN VEGAⅡ扫描电子显微镜及INCA 350能谱仪对裂纹及晶界间灰色镶嵌物进行形貌和能谱分析。对壁厚心部一处裂纹周围基体及晶界间镶嵌物进行能谱线扫描分析,如图9所示,其主要元素为铁元素和氧元素,还有少量的锰元素,未见其他杂质元素,另外,氧元素在晶界间镶嵌物上分布的含量明显高于基体,可知晶界间镶嵌的灰色物质为铁的氧化物。

图9 裂纹周围基体及晶界间镶嵌物能谱分析位置及谱图

对近裂纹处基体内存在的孤立分布的灰色镶嵌物进行能谱线扫描分析,结果如图10所示,可知近裂纹处基体内孤岛状灰色镶嵌物主要为氧、铝、钙、镁、铁、硅等元素构成,一般Ca来自于炼钢过程中的脱硫、Al来自于脱氧、Mg来自于耐火材料,可断定其为钢坯浇注过程中卷入的炉渣。

将裂纹试样沿裂纹扩展方向剖开进行分析,整个断口覆盖一层致密呈暗褐色产物,无金属光泽,类似于经历过高温熔融的痕迹,见图11(a)所示。采用醋酸纤维酯多次处理去除褐色腐蚀产物后,断口表面十分粗糙,有许多小裂纹,呈蓝褐色,如图11(b)所示。

图10 近裂纹处基体内孤岛状灰色镶嵌物能谱分析位置及谱图

(a)原始面 (b)清洗后

图11 沿裂纹扩展方向剖开的断口宏观形貌

采用扫描电镜及能谱仪进行分析。沿裂纹扩展方向剖开的断口上存在两种典型形貌,源区呈典型的缩孔形貌,见图12,其晶粒无明显塑性变形,为自由态的树枝晶和小空洞形貌,可知经过热轧等工序后材料未轧合,造成缩孔、疏松缺陷;靠近内表面层断口呈半熔化状态的树枝晶形貌。

图12 裂纹源区形貌

3分析与讨论

由宏观形貌分析和无损探伤结果可知,弯头泄漏处存在裂纹带,未发现其他缺陷。由理化检验结果可知,弯头的材质和远离缺陷位置管体的力学性能检验结果均符合相关标准要求。金相分析结果表明远离缺陷位置管体的组织未见异常,其晶粒度为11.0级。从裂纹形貌及周围组织的观察可知,裂纹起源于弯头内表面,沿一定的角度向心部扩展,部分裂纹贯穿整个壁厚,造成弯管泄漏。另外可知主裂纹沿晶开裂,两侧及尖端周围有沿晶开裂二次裂纹,裂纹周围组织脱碳,存在细小的再结晶,组织未见异常长大,裂纹间隙内、其尖端未发生扩展区及近裂纹处基体内存在大量连续或孤立分布的灰色镶嵌物。通过裂纹周围基体及间隙镶嵌物的能谱线扫描分析可知,裂纹间隙中镶嵌的灰色物质主要为铁的氧化物,近裂纹处基体内孤岛状灰色镶嵌物主要为铁、氧、锰、镁、硫等元素构成,可断定其为钢坯浇注过程中卷入的炉渣。并且裂纹附近基体上存在着与裂纹无关的、较大的团块状铁的氧化物,说明裂纹扩展方向与管体材料中存在的铁氧化物有关,部分铁氧化物与裂纹有关,部分无关,据此可断定该铁氧化物是母管原有的,分布于晶界,属于弱相。通过对剖、掰开裂纹面的观察分析,发现裂纹面类似于经历过高温熔融的痕迹,裂纹周围组织脱碳,部分裂纹面为自由态的结晶面,部分裂纹面附着一层熔融态铁的氧化物膜。

据文献[12-19],常用厚壁弯头的制造按照成型方式一般可分为两种,即感应热推制或热挤压,从其低倍和金相组织观察结果发现,泄漏弯头外表面未看到有明显塑性变形痕迹,而内壁表面形变组织和流线十分清晰,结合工艺特点可知,此弯头采用的成型方式应为热挤压方式。在弯头成型阶段,加热到相变点温度以上的毛坯内壁与弯头芯棒强烈挤压,致使位于毛坯内表层疏松孔洞周围金属产生较大塑性变形,组织流变遗传给了弯头,而外表面因受模具的约束力相对内壁较小,其变形相对要小得多,也就基本观察不到其变形痕迹。同理,一旦采用未经过必要的成型前锻造的毛坯材料进行热挤压弯头生产,若毛坯管中携带有疏松缺陷,因疏松气孔破坏了基体材料的连续性,气孔处难免存在一定的应力集中,其周围金属的形变能力就可能较正常原材料大大降低,在弯头成型时局部产生较大的非均匀变形,严重时甚至会超过其屈服强度而发生断裂,萌生裂纹并扩展,这也是在低倍和金相组织观察中,看到弯头靠近内壁层附近疏松组织中,气孔缺陷附近小裂纹要多于管体外表层的缘故。

综合以上信息可知,弯头的原材料在冶炼过程中已存在铁的氧化物,由沿裂纹扩展方向剖开的断口的自由态的树枝晶和小空洞形貌可知,经过热轧等工序后材料未轧合,造成缩孔、疏松缺陷。该缺陷靠近弯头外弧侧,在弯头成型过程中承受较大的拉应力,同时,若原材料中存在氧化物夹渣,因其熔点通常低于基体,正常加热工艺条件下,一般沿原材料奥氏体晶界分布的大型氧化物夹渣会因二次加热发生部分软化或熔化,当缺陷处晶界的屈服强度低于基体屈服强度时就会导致原材料沿晶开裂。在弯头煨制成型中,以上因素的共同作用导致了材料沿缺陷处晶界开裂形成裂纹源,分别向弯头内外壁扩展,虽未造成裂纹沿整个壁厚方向完全贯穿,但部分裂纹与外部环境相通,环境中的氧沿着裂纹通道渗入到铁的晶界中,造成了裂纹周围组织脱碳。当工艺管道系统进行水压强度试验时,在试验压力较小时,以上缺陷二次启裂,当裂纹穿透弯头壁厚时,形成泄漏通道,发生早期泄漏。

4 结论

(1)弯头中的疏松缺陷是造成弯头开裂的主要原因。

(2)弯头中的疏松缺陷起源于原材料在冶炼过程中存在的铁的氧化物,因后续工艺未能及时发现清除该缺陷,在弯头成型过程裂纹缺陷恶化,因此在很小水压强度试验压力下裂纹起源于弯头内表面,主裂纹沿晶界间疏松缺陷向心部开裂扩展,主裂纹两侧及尖端周围有沿晶开裂二次裂纹,最终部分裂纹贯穿整个壁厚,发生泄漏事故。