深中通道钢壳混凝土沉管隧道智能建造体系策划与实践

2020-05-13陈伟乐宋神友金文良夏丰勇

陈伟乐, 宋神友, 金文良, 夏丰勇

(深中通道管理中心, 广东 中山 528400)

0 引言

为保障工程高质量建设,建设者一直在探索更好的建造技术和高效的管理手段。随着社会经济发展,交通基础设施在历来注重工程方案、生态环境以及工程技术和管理创新的基础上,提出利用最新前沿技术和管理理论,有效应对工程变化,实时主动掌握工程建设主动权,以更好地实现工程安全、优质、高效、耐久、经济的建设目标。

交通基础设施建设技术手段发展历程大致可分为4个阶段: 1)人工化阶段。基本靠肩挑手扛,通过人工计算和绘图,进行人工统计分析。 2)机械化与计算机化阶段。主要采用大容量、高效率的施工机械装备进行工程建设,利用计算机进行简单的设计和进度分析。3)信息化和自动化阶段。主要建立了面向建设全过程的项目进度、合同、质量、设计等项目数字化、信息化管理系统,利用自动化设备实现施工过程精细化管理,如港珠澳大桥钢箱梁制造技术[1-3]。 4)智能建造阶段。建造过程中主要应用和集成三维建模及仿真分析技术、工厂化预制、机械化安装、精密测控、结构安全与健康监测、建造环境感知、智能信息化管控平台等技术,实现全过程优质高效建造[1-7]。

进入21世纪,随着物联网、移动互联网、大数据等技术的飞速发展和规模化应用,智能建造正在引领新一轮建造业革命。交通行业正在大力推动互联网、大数据、人工智能同交通基础设施建设的深度融合。为保障深中通道海底沉管隧道全过程高质量建设,降低工程建设风险,保障项目总工期,提出了"标准化、工业化、装配化、智能化、精细化"建设理念,系统策划了沉管隧道智能建造体系[8-10],围绕沉管钢壳智能制造、混凝土智能浇注、智能检测、管节智慧安装及智慧工地等方面进行探索和实践,旨在提升我国交通基础设施智能化建造水平。

1 工程概况

深中通道位于粤港澳大湾区核心区域,是国家高速公路网G2518(深圳至广西岑溪)跨珠江口关键性控制工程,路线全长约24 km,属于"桥、岛、隧、水下互通"复杂跨海集群工程。深中通道俯瞰图如图1所示。

图1 深中通道俯瞰图

Fig. 1 Overlook of Shenzhen-Zhongshan Link Project

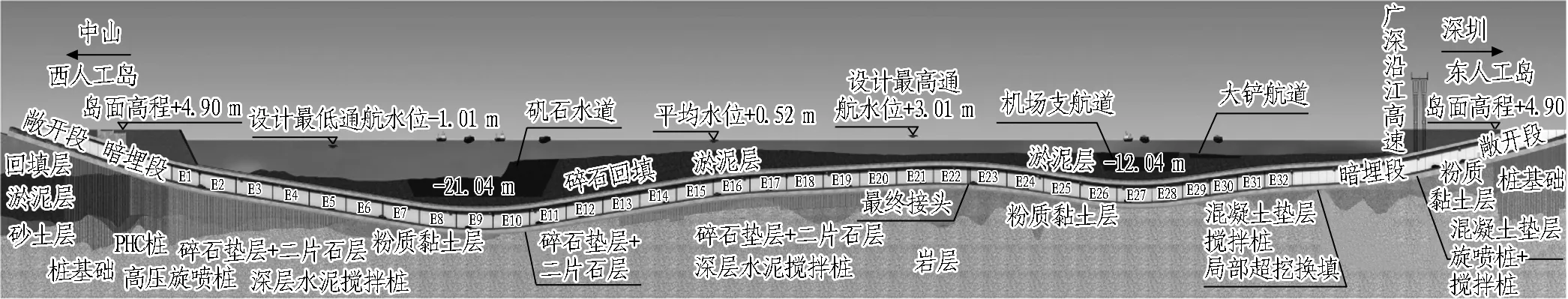

深中通道海底沉管隧道创新性地采用了钢壳混凝土新型组合结构方案,属国内首次应用、国际首次大规模应用。海底隧道总长6 845 m,其中沉管段长5 035 m,管节共32个,其中标准管节(长165 m)26个,变宽管节(长123.8 m)6个,标准管节单个质量约7.6万t,最终接头设置于E22/E23之间,长2.2 m[8]。

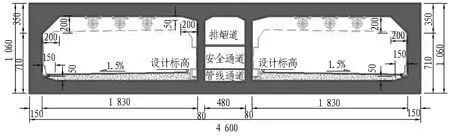

项目采用设计速度为100 km/h的双向8车道高速公路技术标准,沉管隧道采用两孔一管廊断面形式,建筑限界净宽2×18.0 m,标准管节尺寸为165 m×46 m×10.6 m(长×宽×高)[8]。沉管隧道横、纵断面如图2和图3所示。

图2 沉管隧道横断面图(单位: cm)

图3 沉管隧道纵断面图

2 沉管隧道工业化、智能化建造主要技术挑战

深中通道钢壳混凝土沉管隧道由于国内全产业链技术空白,无现成相关设计规范、施工技术指南和验评标准可借鉴,其建设规模和难度远超国内外同类型隧道,面临沉管钢壳制造、自密实混凝土浇筑、浇筑密实度检测、长距离管节浮运安装等一系列挑战[9-10]。

2.1 沉管钢壳制造面临挑战

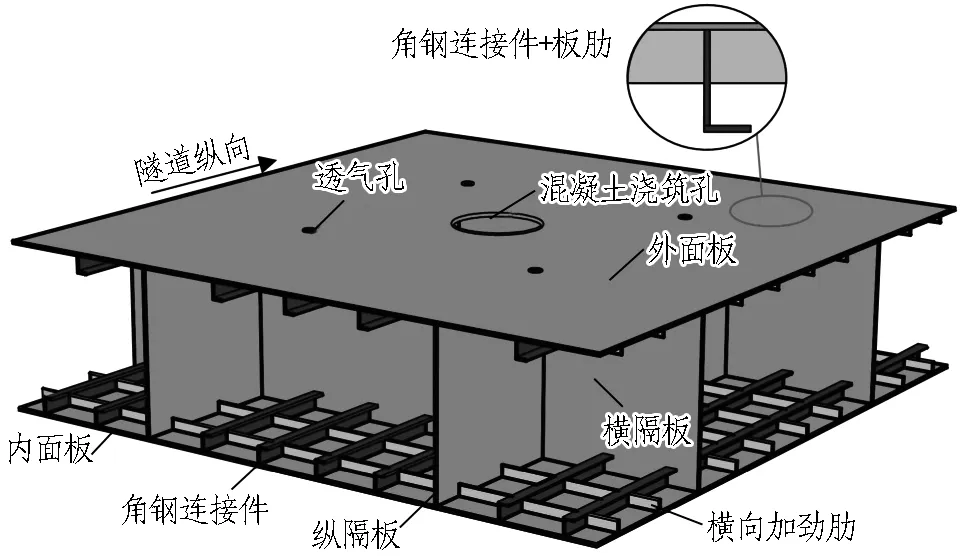

钢壳混凝土沉管隧道是全新的结构形式,管节构造由内外面板、横纵隔板、横纵加劲肋及焊钉组成。横隔板间距为3 m,纵隔板间距为3.5 m,组成封闭的混凝土浇筑隔舱。内、外面板作为主受力构件,承受拉压应力;横、纵隔板为受剪主要构件,且连接内、外面板成为受力整体;纵向加劲肋T型钢、角钢及焊钉作为抗剪、抗拔复合连接件,以保证面板和混凝土的有效连接;纵向加劲肋与横向扁肋共同作用增强面板刚度[11-12]。钢壳混凝土组合结构如图4所示。

图4 钢壳混凝土组合结构

沉管共32个管节,总用钢量达32万t,平均单个管节达1万t,排水量相当1艘中型航空母舰船体;管节构造非常复杂,单个标准管节由2 800个隔舱组成,横纵隔板、连接件交错;单个管节焊缝累计长度达到27万延米;交通工程和机电设施等预留预埋设施达到3.2万个/管节;钢壳制造几何精度要求±10 mm,远高于钢箱梁和造船行业的精度要求;主体结构内外侧面板采用Q420C,最大板厚为40 mm,横向隔板采用Q390C,最大板厚为30 mm,焊接难度大;为满足建设总体工期要求,钢壳制造需要满足1节/月的出厂要求。

早期,钢结构采用人工制造和焊接;到了港珠澳大桥、南沙大桥实现了板单元工位自动化焊接[2];而深中通道项目如采用传统钢结构制造模式,难以满足大规模、高工效、高质量的建造要求。

2.2 钢壳沉管自密实混凝土浇筑面临挑战

钢壳混凝土沉管隧道结构突出的问题是如何保障钢壳内浇筑的、无法振捣的混凝土填充密实,尤其是混凝土与顶部钢壳的密实接触、不留大面积脱空等缺陷,从而保证混凝土与钢壳协同受力,提高结构承载能力。

深中通道钢壳混凝土沉管单个管节由2 500多个独立隔舱构成,舱格数量多。混凝土浇筑面临7大难点: 1)自密实混凝土性能要求高,拓展度控制在600~720 mm,对原材料与配合比、环境温度、泵送时间和距离、浇筑温度、速度、混凝土流动性、填充性和抗离析性等都有非常高的要求,配制和质量稳健性控制难度大。2)单个管节隔舱数量大(超过2 500个)、规格多,工艺参数控制及施工组织难度大。3)密肋封闭结构,混凝土不易填充密实,施工难追溯,脱空要求不大于5 mm,脱空缺陷难检测。4)钢壳结构易受环境和混凝土水化热影响,温度变化大,影响自密实混凝土品质;同时,变形控制要求不大于10 mm,混凝土浇筑顺序不当易导致钢壳变形,影响安装精度。5)自密实混凝土有效浇筑时间非常苛刻,≤90 min。6)自密实混凝土浇筑速度控制非常严格,施工浇筑速度快容易造成浇筑质量缺陷,要求前期浇筑速度≤30 m3/h,距离顶板20 cm时,速度需控制≤15 m3/h;同时,浇筑过程中还受到频繁地换管、移动布料机、调整速度等因素影响,对自密实混凝土制备品质、浇筑工艺及工效要求高。7)单个管节浇筑方量达到28 000 m3,浇筑体量大,大规模施工精细化管理困难,混凝土损耗大(见图5和图6)。传统混凝土浇筑工艺、浇筑设备难以满足高品质浇筑需求。

图5 自密实混凝土拓展度测试

图6 自密实混凝土工作性能测试

2.3 钢壳沉管自密实混凝土密实度定量检测面临挑战

钢壳混凝土沉管隧道构造非常复杂,钢壳与非均质结构体交界面脱空高度的量化,是评价混凝土浇筑质量和主体结构安全的关键技术参数。日本钢壳混凝土沉管隧道浇筑质量主要通过过程管控,辅以γ射线和敲击法(听音法)结合进行定性检测。由于γ射线存在巨大的放射性,检测对放射防护要求高,而且难以穿透40 mm厚钢板检测密实度。因此,对于厚钢板下混凝土与钢板间的界面脱空检测是一项世界级难题。采用传统的回弹波法网格布设方式与计算方法,检测过程中钢壳与混凝土交界面脱空深度分辨率低、误差大,达不到定量检测要求,难以评价工程中自密实混凝土浇筑质量。

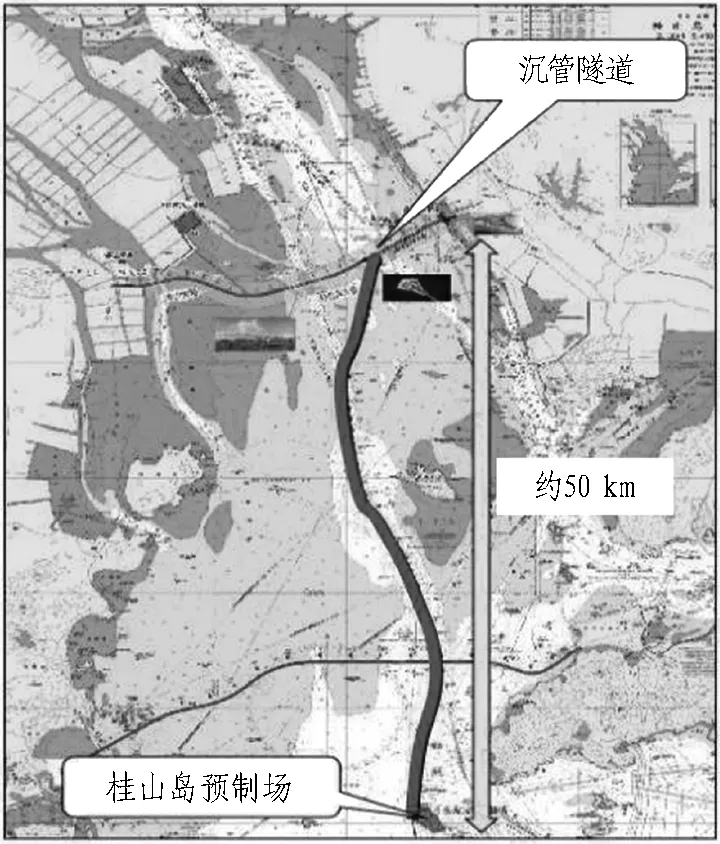

2.4 钢壳管节长距离浮运安装面临挑战

深中通道工程处于内伶仃洋海域,沉管隧道预制工厂位于珠海桂山牛头岛,厂址距离隧址约50 km,如图7所示。受到工程水文泥沙条件、管节尺寸、航道水深、运输距离(约50 km)、基槽长距离横拖(约5 km)、对接安装精度、气象窗口等因素制约,超大体量钢壳沉管管节的运输安装及沉放难度大、风险高。如果采用传统湿拖方案,一是伶仃主航道需要双向封航,对沿线港口生产影响巨大;二是浮运航道需要进一步浚深,巨量疏浚物给海洋环境带来较大影响;三是珠江口风浪流和水文泥沙条件复杂,对气象窗口和管节安装工艺要求极高。因此,研发集浮运、安装于一体的集成装备十分必要,对实现高效率智慧安装,保证施工安全、质量和工期具有现实意义。

图7 桂山岛预制场管节浮运安装路线图

Fig. 7 Floating route of immersed tube at Guishan Island prefabrication yard

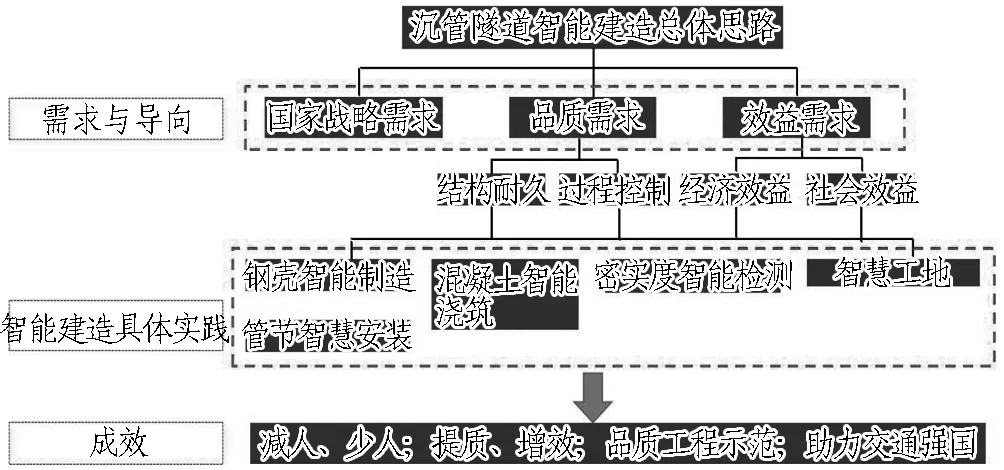

3 沉管隧道智能建造体系策划

以项目需求为导向,以"两化融合"(工业化、信息化)为基础,以《中国制造2025》为契机,以提质增效为中心,提出了"标准化、工业化、装配化、智能化、精细化"建设理念,大力推行智能建造,系统策划了深中通道沉管隧道智能建造体系,具体包括: 沉管钢壳智能制造、混凝土智能浇注、智能检测、管节智慧安装及智慧工地建设等。技术路线和总体思路如图8所示。

图8 沉管隧道智能建造体系

4 沉管隧道智能建造具体实践

4.1 沉管钢壳智能制造

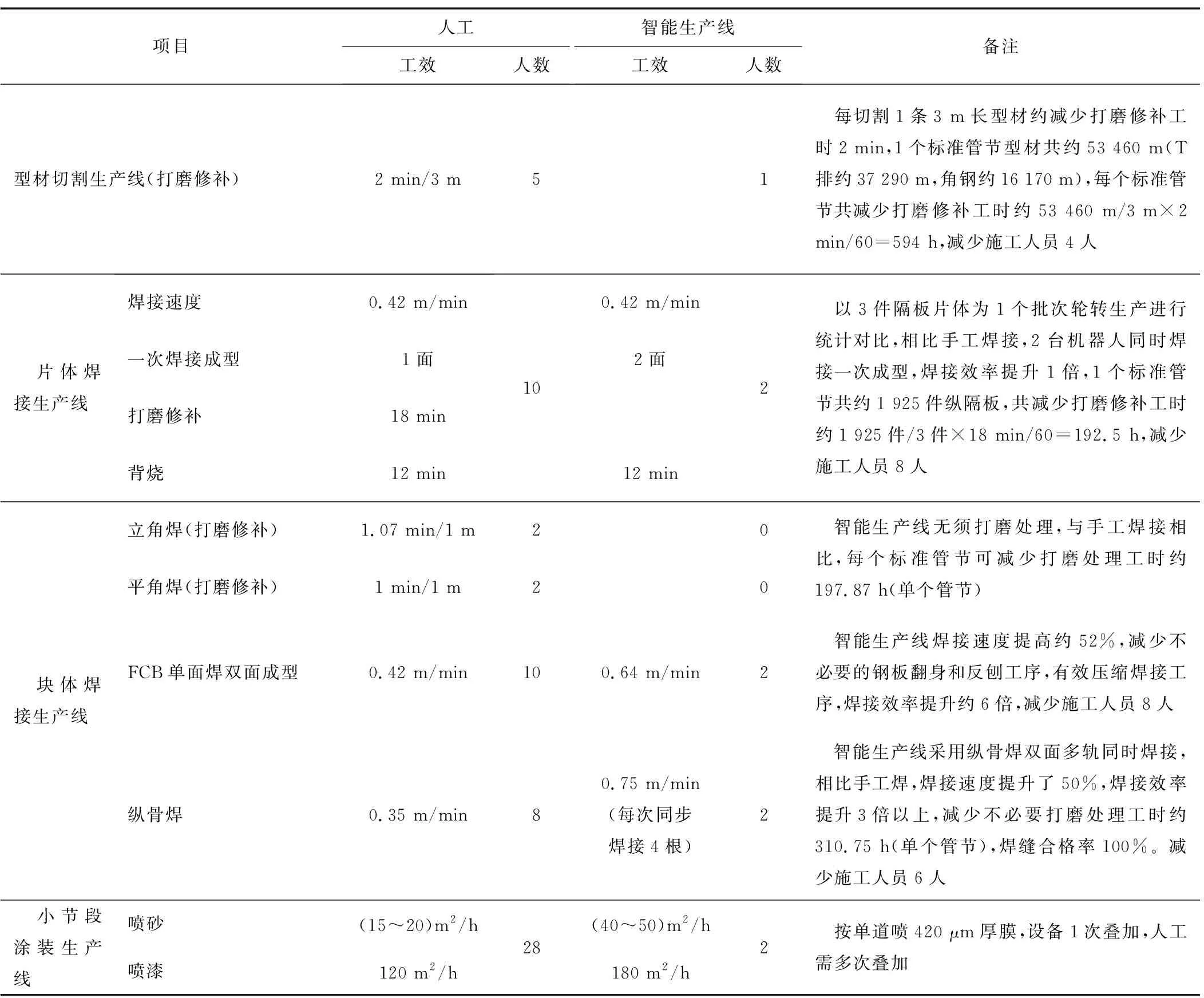

以互联网+BIM技术+智能机器人为抓手,深度推动造船行业与交通行业深度融合(军民融合),在重工业领域首次研制成功了钢结构智能制造生产线,实现了智能制造零突破。主要研发钢壳小节段车间智能制造、中节段数字化搭载、大节段自动化总拼生产线。其中小节段车间智能制造是核心,研发"四线一系统"智能制造生产线,具体包括板材/型材智能切割生产线、片体智能焊接生产线、块体智能焊接生产线、智能涂装生产线、车间制造执行过程的信息化管控系统,如图9-12所示。智能制造生产线和人工制造的工效对比见表1。智能制造生产线的建设和投入,实现了钢壳智能制造,提升了钢壳结构制造品质及工效,促进了我国交通行业与造船业技术水平的提升。

图9 沉管钢壳板材/型材智能切割生产线

图10 沉管钢壳片体智能焊接生产线

图11 沉管钢壳块体智能焊接生产线

图12 智能涂装系统监控室

表1 钢结构智能制造生产线与人工制造工效对比表

4.2 钢壳混凝土沉管自密实混凝土智能浇筑

为保障自密实混凝土浇筑质量,研发自密实混凝土智能浇筑设备,开发智能浇筑控制系统,实现钢壳自密实混凝土高品质浇筑。1)研发智能化浇筑装备和智能浇筑小车,通过传感器(温度传感器、定位仪、混凝土液面测距仪等)、智能浇筑小车可实现混凝土自动布料、快速自动寻位、自动浇筑以及浇筑速度控制;2)基于BIM、智能传感和物联网技术,研发涵盖混凝土生产、运输、浇筑、检测的钢壳沉管混凝土浇筑全过程智能化、信息化管理系统,利用大数据辅助决策,实现沉管预制各环节任务智能分配、实时监控记录以及施工缺陷快速定位、自动生成报表的优质、高效、智能化、精细化管理,实现"管节预制全过程信息化管控",提升混凝土浇筑品质,降低混凝土浇筑过程损耗,实现"优化资源配置、降本增效"。智能浇筑系统和装备如图13-15所示。

图13 混凝土智能浇注系统

图14 钢壳沉管智能浇注设备

图15 沉管预制智慧工厂智能调度系统

Fig. 15 Intelligent dispatching system of immersed tube prefabrication intelligent factory

通过E1管节应用智能浇筑装备情况来看,E1管节累计浇筑混凝土21 900 m3,除去结构性管内损耗,共废料87.5 m3,废料率约0.4%(远低于日本钢壳浇筑废弃率5%控制水平);经脱空检测结果表明,浇筑质量良好,脱空均满足验评标准要求。

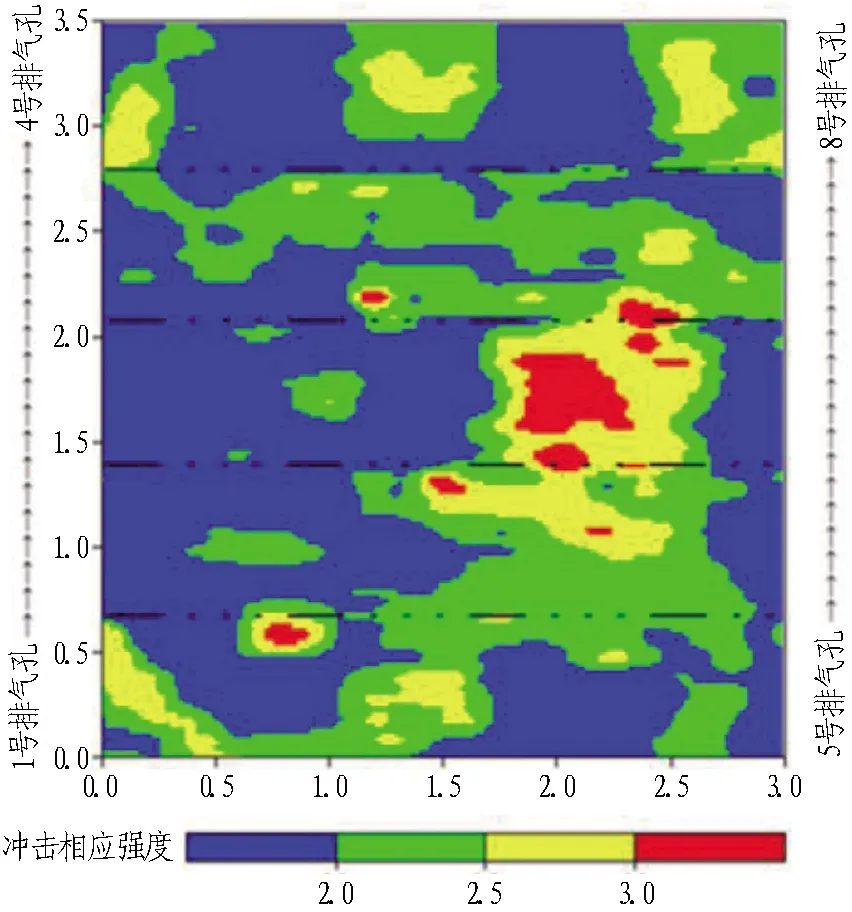

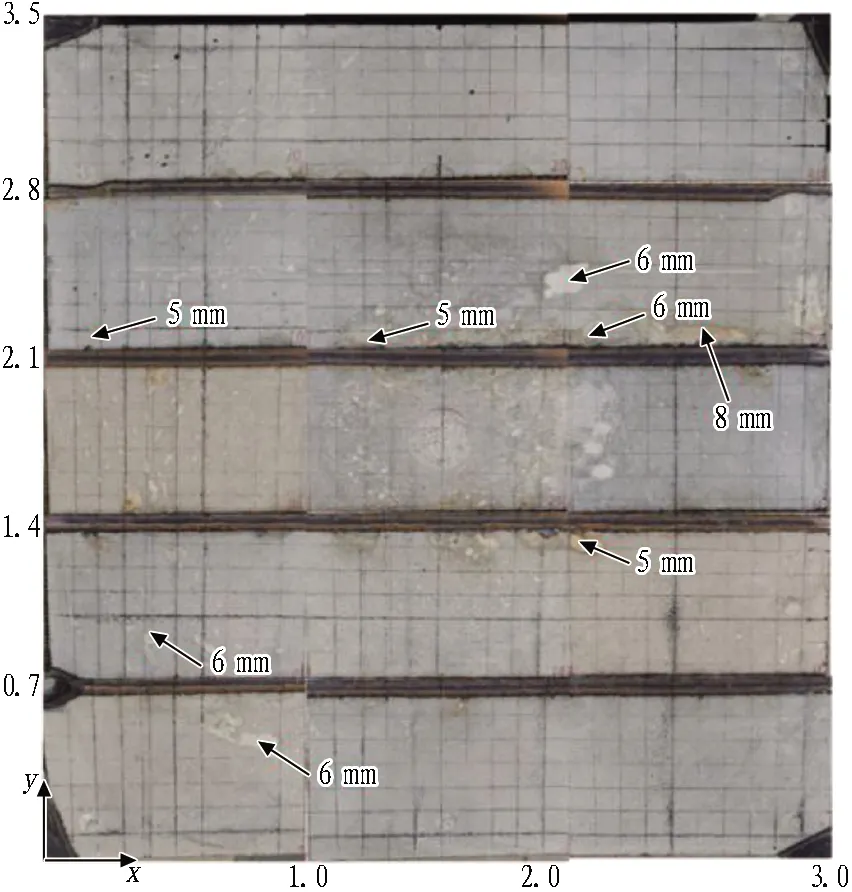

4.3 钢壳混凝土密实度智能化检测设备

为了实现无损、快速、高效、精确的钢壳混凝土脱空缺陷检测,基于现场原型试验及典型工程示范应用,借鉴传统冲击检测仪,利用弹性波近源波场的响应特性,建立冲击响应强度指标与脱空高度的对应关系,结合定位、激振器、传感器、控制主机等功能,提出脱空位置精确定位智能化检测方法,研发出阵列式智能冲击映像设备,实现了钢壳混凝土的快速检测,同时可实现精准检测缺陷脱空位置、脱空面积、脱空高度,可视化处理形成二维或三维图像。基于项目足尺模型底板+顶板开盖盲检对比,位置综合符合率达到88.7%,面积综合符合率为87.5%,满足项目需求。检测结果成像如图16所示。

(a) 检测成像图

(b) 顶板开盖情况

4.4 钢壳沉管管节智慧安装

为降低施工风险、保障水上公共安全、提高对接精度、减少疏浚量,结合项目需求,研发沉管运输安装一体船。该船是集沉管浮运、定位、沉放和安装等功能于一体的,具有DP定位和循迹功能的专用船,具有航迹线控制、自航速度快、抵抗横流、减少航道通航影响、可实现应急回拖、施工风险可控、管节结构适应性强等优点,能提升长距离管节浮运施工安全保障能力,并大幅提升浮运安装工效,实现智慧安装;同时,相比传统管节浮运安装方式,可大幅减少浮运航道的疏浚量1 500万m3,节省造价约5亿元。另外,该船配备沉管沉放姿态控制系统,可实现沉管水下50 m的精准沉放与毫米级对接。沉管运输安装一体船如图17所示。

图17 沉管运输安装一体船

Fig. 17 Transportation and installation integrated ship for Immersed tunnel

4.5 建设基于"BIM+移动互联网"的智慧工地,实现数据共享及工作协同

基于"互联网+交通基础设施现代管理理念"发展新思路,推进大数据与项目管理系统深度融合,建立以BIM技术为基础的项目管理平台,逐步实现工程全寿命周期关键信息的互联共享以及参建各方工作协同;推行"智慧工地"建设,积极推广智慧工卡、一机一码、工艺监测、安全预警、隐蔽工程数据采集、远程视频监控等设施设备在施工管理中的集成应用,确保现场"看得见、喊得着、管得住",实现项目建设全过程、全方位管控,提升项目管理信息化水平,推动现代工程管理水平及工程品质的提升。智慧深中协同管理平台如图18所示。

图18 智慧深中协同管理平台

Fig. 18 Intelligence synergy management platform of Shen-Zhong Link

5 结语

经过近20年的发展,交通基础设施建设已基本形成以机械化、装配化、信息化、数字化为主要特征的建设格局,随着信息技术、数据技术、传感技术的快速发展,交通基础设施未来的发展趋势是朝着工业化、信息化、智能化和绿色为特征的现代交通基础设施方向发展。随着BIM技术、物联网、大数据、云计算、人工智能等新一代信息技术与交通基础设施设计、施工、管养全过程的深度融合,设计手段、装备水平、施工工艺、管养方式都在发生改变,现代交通基础设施呈现出智能设计、智能建造、智慧管养的全寿命周期智能化新特征。

得益于近几年信息技术、传感技术飞跃发展,深中通道在沉管钢壳智能制造、智能浇筑、沉管智慧安装等方面进行了探索和实践,部分成果经实践检验效果明显,驱动了交通基础设施高质量发展,可为行业提供借鉴和思考。

智能建造推动涉及工程设计及仿真、数字化工厂、精密测控、自动化安装、动态监测、信息化管理、集成化大型专用装备研发等多个技术领域深度融合。目前深中通道尚处于探索阶段,还需广大科技工作者不断探索,实现真正意义上的智能建造。