煤与天然气气流床共气化制合成气试验研究

2020-05-12徐红东朱春鹏林益安

徐红东,曾 梅,朱春鹏,刘 军,赵 蒙,林益安

(1.西北化工研究院有限公司,陕西 西安710061;2.西安元创化工科技股份有限公司,陕西 西安710061)

合成气制备技术是能源化工产业重要的基础技术之一。该技术主要有煤气化技术和天然气转化技术[1-2],其中煤湿法气流床气化技术因流程简单,运行稳定,设备国产率高,操作压力范围宽,易于实现等压合成等优点而得到大规模应用[3-4]。其缺点是:生产的高温合成气热量利用率较低;合成气中n(H2)/n(CO)小于0.8,进行甲醇及油品合成前,需要进行CO 变换,产生大量的CO2,物料和能量的利用率较低[5]。与之相反,天然气转化过程需要燃烧部分天然气提供热量进行反应;产生的合成气中n(H2)/n(CO)大于2.0,合成前需要补碳[2]。因而,将煤制合成气与天然气制合成气两种工艺进行耦合,可达到元素互补,能量充分利用的目的。

基于煤-天然气共气化的优势,已有学者对此进行了理论和试验研究。乔鹏卫等[6]采用化学计量法对水煤浆与甲烷共气化过程进行分析,通过控制工艺参数,共气化能实现煤与甲烷的碳氢互补,合成气n(H2)/n(CO)在1~2 可调,产物中CO2含量降低,原料水利用率提高,实现了能量互补。李建伟等[7]利用Aspen Plus软件对煤与甲烷气流床共气化过程进行模拟分析,得出共气化合成气的n(H2)/n(CO)较煤气化由0.71 提高到1.08,以生产甲醇为例,需变换的原料气由64%下降至48%,CO2排放减少68.3%。中国科学院过程研究所[8-9]进行了移动床煤与天然气共气化的研究,结果表明,通过调节物料O2、CH4、H2O的比例,可获得n(H2)/n(CO)在1.0~2.0 范围可调、有效气(CO+H2)体积分数大于92%的合成气。孙志强等[10]在固定床反应器上进行煤与甲烷共转化实验研究,通过调节反应物中CH4与煤的比例,产物气体n(H2)/n(CO)在0.4~2.0 可调,甲烷转化率为86%。卞潮源等[11]分析了国内外煤气化和天然气转化联合制合成气与煤和天然气共气化制合成气的技术现状,认为共气化技术原料消耗低,CO2排放少,热量利用率高,工业应用前景广阔。

当前煤与天然气共气化技术研究以固定床为主,气流床共气化技术仅限于理论研究,未见相关研究报道,而工业化大规模煤制合成气技术以气流床气化技术为主。因此,为实现煤、天然气碳氢资源优化利用,降低投资和生产复杂性,西北化工研究院有限公司在相关课题支持下,对煤-天然气气流床共气化制合成气技术进行研究。课题组设计并建立了试验装置,通过探索性试验,考察两种原料共气化的反应特性,为该技术工业化应用提供理论基础。

1 试验装置及流程

共气化试验在西北化工研究院有限公司煤气化小试平台上进行。该平台包括供气系统、煤浆制备及加料系统、粉煤制备系统、粉煤加料系统、反应器系统、煤气冷却净化系统、烧嘴冷却水系统。控制系统采用DCS 进行数据采集监测及工艺操作。

1.1 工艺流程

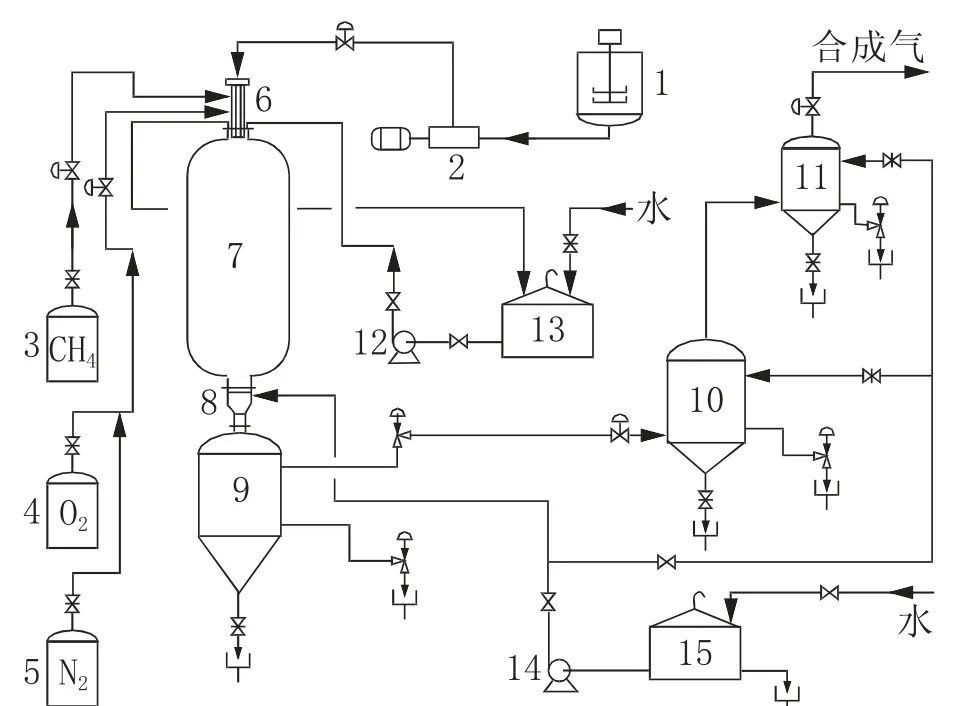

煤- 天然气气流床共气化工艺试验流程示意图如图1 所示。煤浆储槽中的煤浆经煤浆泵加压后,与来自天然气储罐的天然气、氧气储罐的氧气通过物料喷射器雾化后进入反应器内,在温度1 350 ℃、压力0~1.0 MPa 条件下,发生部分氧化反应,生成的合成气经过激冷式集渣罐激冷、一阶洗气罐和二阶洗气罐洗涤后燃烧排空。气化反应产生的熔融灰渣在激冷式集渣罐中固化并沉入底部,试验结束后自底部排出。

图1 煤-天然气气流床共气化工艺试验流程示意图

1.2 关键设备

1.2.1 反应器

反应器设计压力1.0 MPa,温度1 500 ℃,投煤量为15 kg/h,天然气进气量15 m3/h,壳体材料采用Q345 钢,内衬由外向里分别填充可压缩纤维棉、空心球Al2O3保温层、Gr2O3捣打料绝热层组合料。反应器自上而下沿360 ° 方向均匀分布4 支R 分度号高温热电偶用于测量炉温,炉壳体上装有可检测壁面9 个不同点温度的热电阻。

1.2.2 物料喷射器

物料喷射器采用西北化工研究院有限公司开发的4 流道可拆卸复合式物料喷射器。该物料喷射器主要包括煤浆通道、天然气通道、氧气通道和烧嘴冷却水通道、天然气雾化头、氧气雾化头。煤浆进入物料喷射器头部的内混室后,先经天然气初步雾化,离开内混室的气液固三相混合物在物料喷射器头部经O2进一步雾化后,进入反应器内进行反应。

2 试 验

2.1 试验原料

试验采用陕西榆林地区西湾煤及市售压缩天然气为原料。原料煤的工业分析和元素分析见表1,天然气成分分析见表2。

表1 原料煤的工业分析和元素分析%

表2 天然气成分分析%

2.2 试验方法

准备:采用硅碳棒进行烘炉,待反应器温度升至900 ℃以上时,切断烘炉电源,吊出硅碳棒,安装烧嘴。

投料:物料喷射器安装后,以小流量N2吹扫天然气管线和氧气管线,进行置换,切换煤浆循环管线至入炉管线,切换氧气管道氮气为氧气,观察热电偶的温度指示上升后,投料成功。

试验:热电偶指示温度超过1 000 ℃以后,缓慢将天然气管道吹扫氮气切换为天然气,逐步调节氧气流量,保持气化炉内温度平稳上升,调节气化炉出口合成气管线上的压力调节阀,保持气化炉内压力稳定。气化炉稳定运行后,调节工艺参数,进行煤-天然气共气化试验。

3 结果与分析

3.1 氧气流量和气化温度对共气化的影响

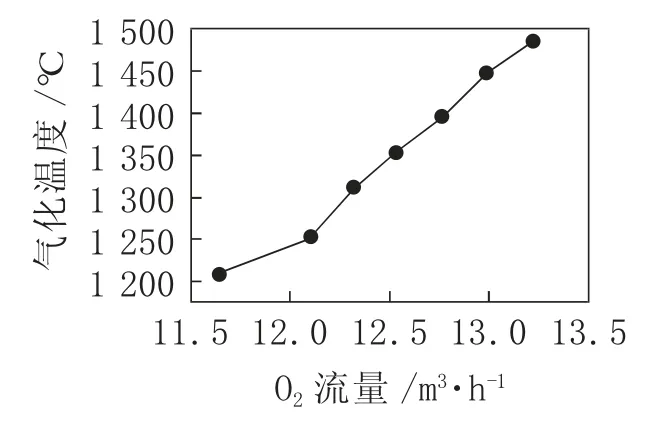

在投煤量10 kg/h、煤浆质量分数60%、天然气进气量10 m3/h、气化压力0.5 MPa 条件下,考察了O2流量与气化温度、气化温度与主要气体成分的关系,结果见图2、图3。

图2 O2 流量与气化温度的关系

图3 气化温度与主要气体成分的关系

从图2 可以看出,O2流量由11.65 m3/h 增加至13.22 m3/h 时,气化炉温度由1 209 ℃升至1 487 ℃。图3 中气化温度高于1 250 ℃时,合成气中CH4含量显著降低,说明天然气转化率较高,煤- 天然气共气化产生的合成气符合使用要求。随着反应温度的提高,合成气各气体组成变化趋势不同,H2含量先增加后减少,CO 含量持续增加,CO2和CH4呈下降趋势。这是由于随着O2量的增加,气化温度随之升高,煤和天然气的转化率提高,合成气中的CO 含量增加,CH4含量降低;甲烷二氧化碳重整(CH4+CO2=2CO+2H2)和甲烷水蒸气重整反应(CH4+H2O=CO+3H2)均为吸热反应,随着反应温度的升高,燃烧产生的CO2被还原为CO,水煤气变换反应(CO+H2O=CO2+H2)是放热反应,温度升高使反应平衡逆向移动,因此合成气中CO2和H2含量降低。综合考虑能耗和冷煤气效率,气化温度为1 350 ℃时,共气化指标较好。

3.2 气化压力对共气化的影响

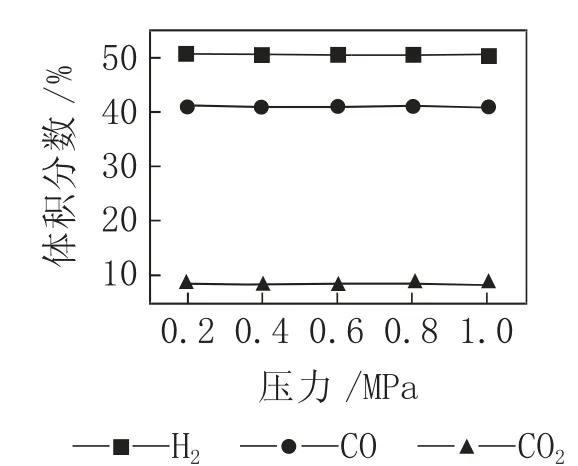

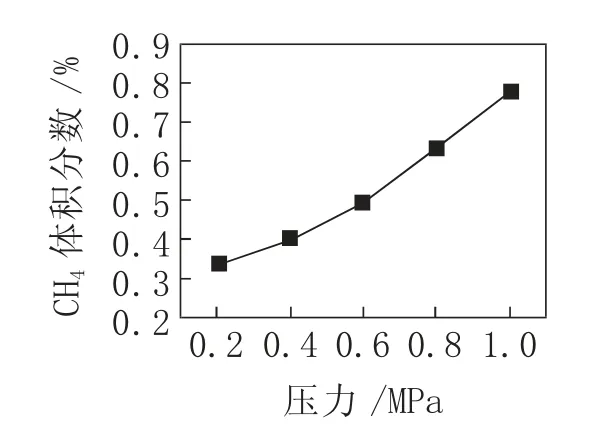

在投煤量10 kg/h,煤浆质量分数60%,天然气进料量10 m3/h,气化温度1 350 ℃条件下,考察了气化压力与合成气组分的关系,结果见图4、图5。

从图4、图5 可以看出,气化炉压力由0.2 MPa 提高至1.0 MPa 时,主要气体含量几乎不发生变化,但是甲烷含量随着压力增大而增加,这主要是由于升高压力,有利于气相反应向体积减小的方向进行,天然气转化反应(CH4+H2O=3H2+CO,CH4+CO2=2H2+2CO)是体积增大的反应,气化压力提高对天然气转化反应有抑制作用,不过总体上甲烷含量是在同一个数量级上的增加,可以满足合成气对甲烷含量的要求。由于CH4转化反应对温度的敏感性高于压力,因此可以通过提高气化温度来降低合成气中甲烷含量。

图4 气化压力与主要气体成分的关系

图5 气化压力与甲烷含量的关系

3.3 水煤浆浓度对共气化的影响

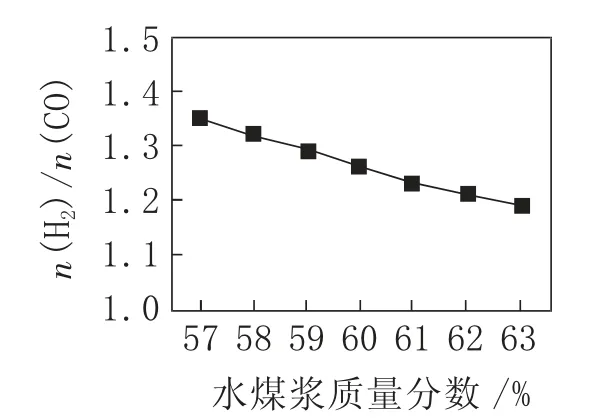

在水煤浆进料量18 kg/h,天然气进料量10 m3/h,气化温度1 350 ℃,气化压力0.5 MPa 条件下,考察了煤浆浓度对合成气组成及n(H2)/n(CO)的影响,结果见图6、图7。

图6 煤浆浓度对气体成分的影响

图7 煤浆浓度对合成气n(H2)/n(CO)的影响

由图6、图7 可知,随着水煤浆浓度的提高,H2和CO2含量下降,CO 含量增高,CO 增幅较H2降幅明显,因此随着水煤浆浓度提高,有效气含量增加,合成气中n(H2)/n(CO)下降。为了得到n(H2)/n(CO)和有效气含量较高的合成气,水煤浆质量分数宜在59%~62%。

3.4 CH4 与煤比对共气化的影响

共气化工艺中,CH4与煤的比例直接影响合成气中的n(H2)/n(CO)。通过调节CH4与煤比,可得到不同n(H2)/n(CO)的合成气,理论上n(H2)/n(CO)在0.8~2.0范围可调,更有利于下游企业进行终端产品合成。

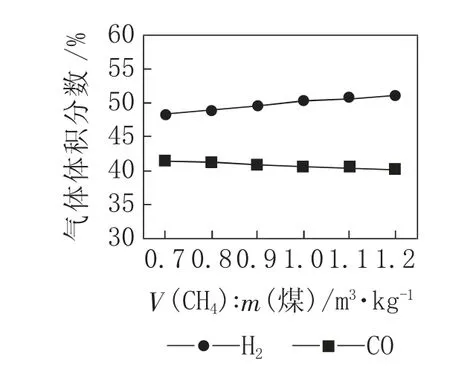

在投煤量10 kg/h、气化温度1 350 ℃,气化压力0.5 MPa 条件下,考察了不同CH4与煤比对合成气组成及n(H2)/n(CO)的影响,结果见图8、图9。

图8 V(CH4)/m(煤)与合成气组成的关系

图9 V(CH4)/m(煤)与合成气n(H2)/n(CO)的关系

由图8、9 可知,随着CH4与煤比例的提高,合成气中的CO 含量降低、H2含量升高,n(H2)/n(CO)提高,当CH4与煤比例为0.9 m3/kg 时,合成气中n(H2)/n(CO)为1.2 左右。

4 结 论

4.1 天然气作为反应物与煤进行气流床共气化反应制合成气,所制合成气中CH4含量较低,天然气转化反应充分。

4.2 O2流量是共气化反应温度的主要影响因素,O2流量增加,反应温度升高,反应物转化率提高,有效气含量增加,CO2和CH4含量降低。

4.3 气化压力对气化炉生产能力有较大影响,对合成气组成影响较小,除CH4含量随着气化压力增高而小幅增加以外,其余组分含量基本不变。

4.4 水煤浆浓度提高,合成气中有效气含量增加,n(H2)/n(CO)下降。

4.5 CH4与煤的比例是共气化指标的主要影响因素,其值越高,n(H2)/n(CO)越高。根据合成产品需求,调节CH4与煤的比例,可获得氢碳比较合适的合成气。