基于空载救援工况下的公交车车体骨架模型建立及强度分析

2020-05-12李晓英廖卫强王先君

李晓英,廖卫强,王先君

(1. 集美大学轮机工程学院,福建厦门 361021;2. 厦门金龙旅行车有限公司,福建厦门 361006 )

18 m公交车凭载客量大的特点一直是国内外快速公交系统(BRT)首选车型。但一旦车辆出现故障,特别是当车辆故障发生在BRT专用线路上时,对故障车辆的尽快救援或拖离救援就尤为重要[1]。当需要对故障车辆实施救援拖车时,这会是对车体骨架强度极大地挑战。如果故障车辆骨架所设计的救援工况强度不足,将会造成故障车辆的二次损坏,而且根据实际经验往往由拖车救援造成的二次损坏往往比首次故障更加严重。

一直以来国内整车认证标准是参照欧盟EC2007-46进行认证的,而该欧盟认证标准并未对空载救援工况下的公交车车身骨架强度进行认证。当公交车出现故障时,对其实施救援的拖车将极大地挑战车体骨架强度[2]。因此,本文参考美国宾夕法尼亚州立大学工程学院(Penn State College of Engineering)阿尔图纳(Altoona)客车测试和研究中心所编制的客车测试方法,针对公交车在空载工况下,无法正常行驶并需要救援车进行牵引时,如何校核救援车牵引力对车辆骨架影响的测试方法[3],对一类18 m快速公交车的车体骨架能否满足救援工况的强度进行有限元建模分析和仿真试验[4-5]。仿真结果表明本文所构建的车体骨架模型可以满足美国宾夕法尼亚州立大学工程学院阿尔图纳客车测试和研究中心所编制的最新客车测试标准。

2 基于Hypermesh的车体骨架仿真模型的构建

2.1 车体骨架模型的建模原则

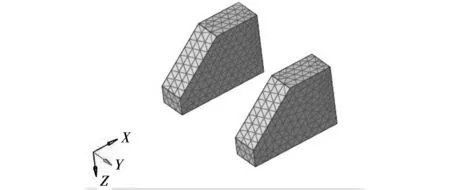

客车骨架绝大部分是由矩形管焊接而成的框架结构,结构较为复杂,其中包含有较多的功能件和工艺结构件等,该结构件对整车的结构性能影响较小,可以简化忽略,因此在整车有限元模型建立时需要适当的简化模型[6]。根据本文要建模的车身骨架的结构特点,为使计算不失准确且同时计算速度较快,因此主体采用壳单元(四边形CQUAD4单元、三角形CTRIA3单元),个别铸件采用实体单元(CTETRA单元)。实体单元主要用于底盘铸件类零部件、厚度超过10 mm的零部件的网格划分,如:推力杆支座、铸件。壳单元由于建模精度较高,整车上的承载件都可以准确地模拟。当前拥有的计算条件和方法已成功解决壳单元模型原本花费时间多,工作量大,模型规模大,电脑配置高,计算时间长的问题。如图1所示为壳单元,如图2所示为体单元。

图1 壳单元 Fig 1 Shell elements

图2 体单元Fig 2 Solid elements

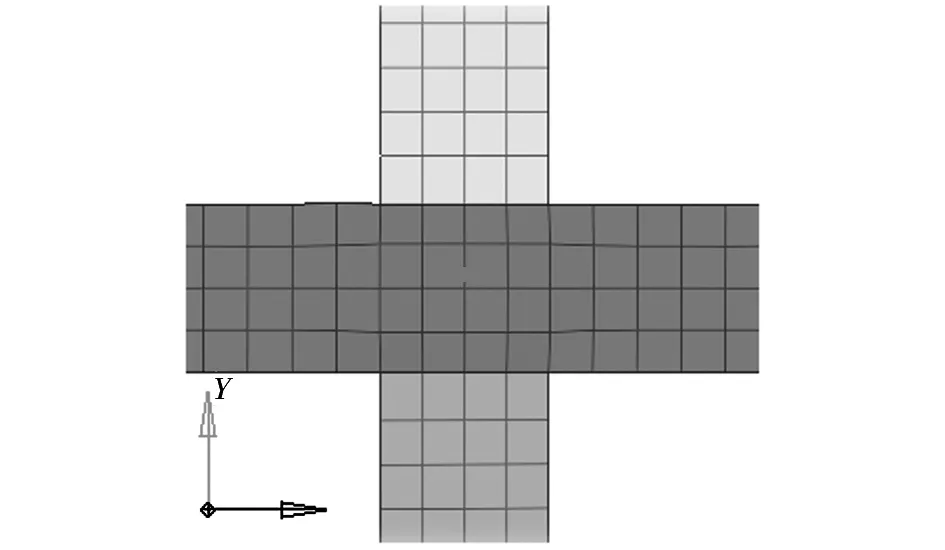

对于白车身骨架的连接部分,要保证壳单元基本不变形的条件下,采用节点融合方法模拟焊接,主要应用在“T”形接头;个别焊接采用四边形CQUAD4单元模拟;车架部分,螺栓和柳钉采用刚性连接RBE2模拟。如图3~图5所示为连接处理情况。

图3 合并节点 Fig 3 Merge node

图4 网格焊接 Fig 4 Grid welding

图5 螺栓连接 Fig 5 Bolt connection

2.2 车体骨架模型的建模标准

本文Hypermesh软件中的网格采用2D 壳单元进行网格划分,单元类型为四边形,单元平均尺寸为15 mm;车身骨架焊接处主要用共节点连接来模拟,部分焊接用2D单元模拟,厚度为4 mm。本文车体骨架建模的网格质量标准如表1 所示。建模中网格参数设置如图6所示。建模中网格质量的检查结果如图7所示。

表1网格标准

Table1Grid Standards

参数标准值 最小长度/mm 2 最大长度/mm 20 长宽比 5 翘曲度/(°) 15 雅克比 0.6 最小四边形内角/(°) 45 最大四边形内角/(°) 135 最小三边形内角/(°) 20 最小三边形内角/(°) 120 三角形网格占总数百分比/% 10

由图7可以看出,该模型的网格参数设置都满足了质量要求,无失效单元,因此可以根据此网格参数设置来进行车体骨架模型的建模。

图6 网格质量设置Fig 6 Grid quality settings

图7 网格质量检查结果Fig 7 Grid quality check results

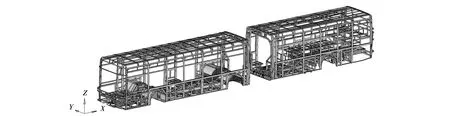

2.3 18 m公交车的车体骨架模型的建模

基于上述建模原则和建模标准,本文的18 m公交车有限元建模中略去了蒙皮和某些非承载结构[7],如面板和窗玻璃等,这将使分析计算结果较实际偏于安全;车体骨架中所有规则的型材,如矩形截面管等,均用壳单元模拟。考虑到整个车体骨架的应力分布情况,对于非高应力区域并且直径小于5 mm的小孔可简化处理;考虑到车体骨架附件的复杂形状以及因其所产生的应力未对车体骨架的刚度和强度有较大的影响,因此可忽略车体骨架附件的形状,比如前后视镜、车内扶手等。车体骨架各节点的处理方式则按照上述建模标准进行处理。基于以上建模原则和建模标准而建立的18 m公交车骨架模型(不含质量单元)中,包括2 627 004个壳单元和2 502 261个节点,如图8所示。后续的分析将在此模型的基础上施加约束和载荷进行静力学仿真。

图8 18 m公交车有限元模型Fig 8 Finite element model of 18 meters bus

3 基于空载救援工况的车体骨架强度仿真与结果分析

3.1 车身骨架的主要材料及参数设置

本文的18 m快速公交系统中的骨架主要材料及参数如表2和表3 所示。其中Q235和Q345是车辆常用材料。

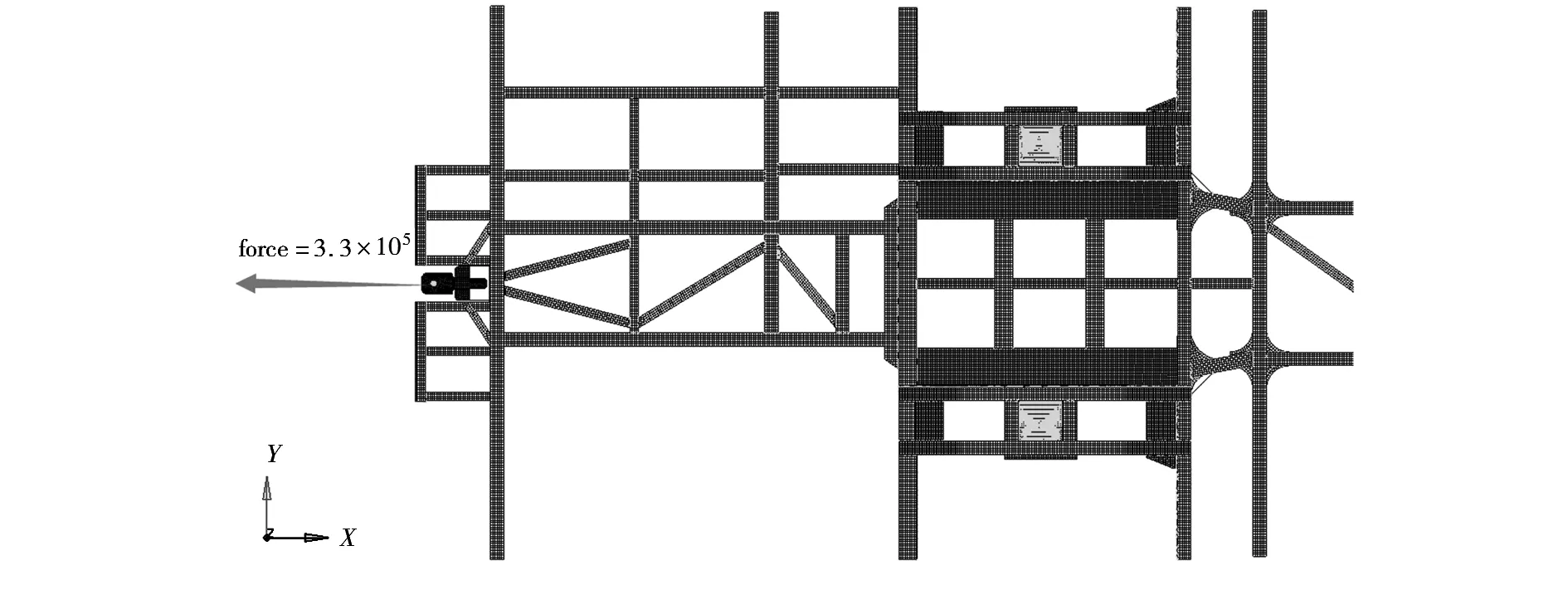

3.2 基于空载工况时的应力点的载荷处理

本文中有限元分析是基于车辆救援工况时,根据该工况下的美国宾夕法尼亚工程学院阿尔图

表2骨架主要材料

Table2Main material of the skeleton

编号部件名称材料名称屈服强度/MPa1顶盖、侧围、前后围、地板骨架Q2352352车架、侧围部分立柱Q345345

表3材料参数

Table3Material parameters

编号材料牌号密度/(g·cm-3)弹性模量/MPa泊松比屈服强度/MPa12Q235Q3457.852100000.3235345

纳客车测试方法的要求,将1.2倍总质量的载荷施加于拖车钩,模拟公交车的道路救援工况。将与动力总成等刚度的零件以刚性连接的形式连接到安装支架,然后在质心点加载质量单元进行配重;乘客和座椅等质量均匀分布到相应区域的节点上;车体本身自重按所给密度和结构尺寸由程序自动施加上[8]。配重完成后,扣除乘客质量、固定螺栓质量、焊料质量,整车空载总质量约为16.9 t。在公交车前部拖车钩施加1.2倍满载总质量,约为330 kN,载荷加载示意图如图9所示。

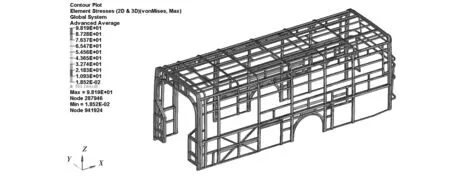

3.3 各设备重量的仿真加载量

本文在仿真实验时,对18 m公交车主要设备的质量配置如表4所示。

3.4 基于Hypermesh的车体骨架模型的仿真和结果分析

3.4.1 整车车身的应力分析

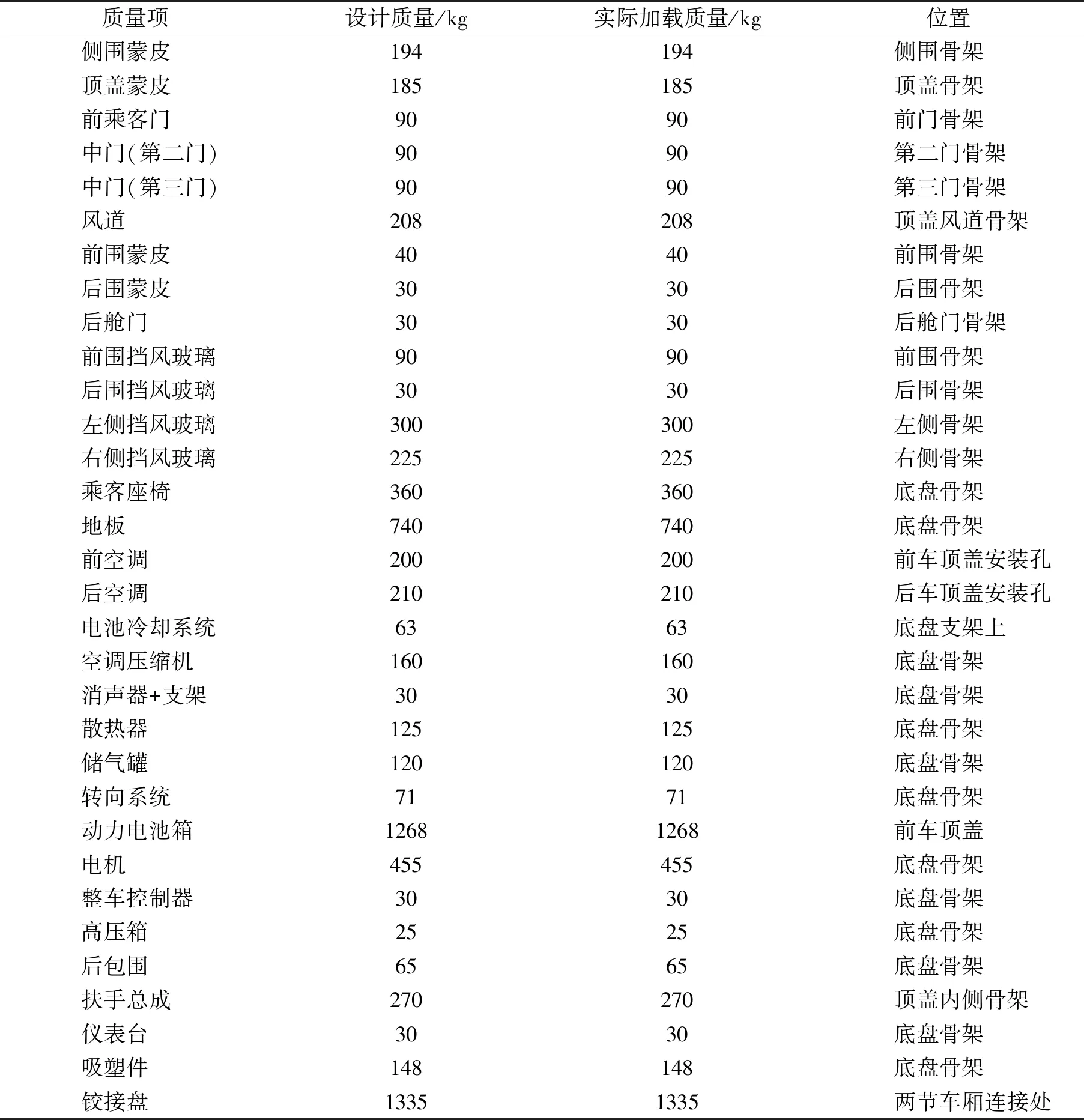

在整车施加向前330 kN的拉力时,整车发生相应的形变应力。其中整车骨架的应力云图如图10所示。

图9 救援工况载荷示意图Fig 9 Schematic diagram of rescue operating condition load

表4配置表

Table4Configuration table

质量项设计质量/kg实际加载质量/kg位置 侧围蒙皮194194 侧围骨架 顶盖蒙皮185185 顶盖骨架 前乘客门9090 前门骨架 中门(第二门)9090 第二门骨架 中门(第三门)9090 第三门骨架 风道208208 顶盖风道骨架 前围蒙皮4040 前围骨架 后围蒙皮3030 后围骨架 后舱门3030 后舱门骨架 前围挡风玻璃9090 前围骨架 后围挡风玻璃3030 后围骨架 左侧挡风玻璃300300 左侧骨架 右侧挡风玻璃225225 右侧骨架 乘客座椅360360 底盘骨架 地板740740 底盘骨架 前空调200200 前车顶盖安装孔 后空调210210 后车顶盖安装孔 电池冷却系统6363 底盘支架上 空调压缩机160160 底盘骨架 消声器+支架3030 底盘骨架 散热器125125 底盘骨架 储气罐120120 底盘骨架 转向系统7171 底盘骨架 动力电池箱12681268 前车顶盖 电机455455 底盘骨架 整车控制器3030 底盘骨架 高压箱2525 底盘骨架 后包围6565 底盘骨架 扶手总成270270 顶盖内侧骨架 仪表台3030 底盘骨架 吸塑件148148 底盘骨架 铰接盘13351335 两节车厢连接处

图10 救援工况下整车骨架应力云图Fig 10 Stress nephogram of vehicle skeleton under rescue condition

其中整车骨架在拖钩与立柱连接处的最大应力值是300.5 MPa,而该处车身骨架的材料的屈服强度为345 MPa,可见,试验车型的整车骨架在救援工况下满足了的强度的要求。

3.4.2 前车底盘骨架应力分析

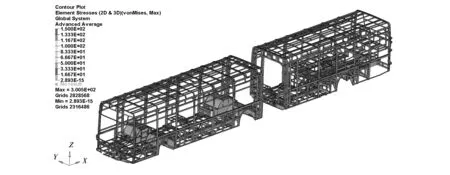

在整车施加向前330 kN的拉力时,前车底盘骨架发生相应的形变应力。其中前车底盘骨架的应力云图如图11所示。

图11 救援工况下前车底盘骨架应力云图Fig 11 Stress nephogram of front chassis frame under rescue condition

其中前车底盘骨架在拖钩与立柱连接处的最大应力值是300.5 MPa,而该处车身骨架的材料的屈服强度为345 MPa,可见,试验车型的前车底盘骨架在救援工况下满足了的强度的要求。

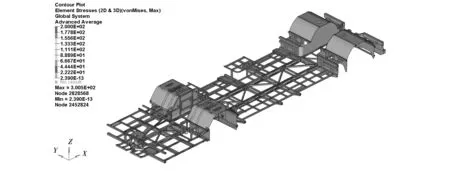

3.4.3 前车车身骨架应力分析

在整车施加向前330 kN的拉力时,前车车身骨架发生相应的形变应力。其中前车车身骨架的应力云图如图12所示。

其中前车车身骨架在中二门上横梁处的最大应力值是207.4 MPa,而该处车身骨架的材料的屈服强度为235 MPa,可见,试验车型的前车车身骨架在救援工况下满足了强度的要求。

3.4.4 后车底盘骨架应力分析

在整车施加向前330 kN的拉力时,后车底盘骨架发生相应的形变应力。其中后车底盘骨架的应力云图如图13所示。

其中后车底盘骨架在悬架加强板件处的最大应力值是211.3 MPa,而该处后车底盘的材料的屈服强度为345 MPa,可见,试验车型的后车底盘骨架在救援工况下满足了强度的要求。

3.4.5 后车车身骨架应力分析

在整车施加向前330 kN的拉力时,后车车身骨架发生相应的形变应力。其中后车车身骨架的应力云图如图14所示。

图12 救援工况下前车车身骨架应力云图Fig 12 Stress nephogram of front body frame under rescue condition

图13 救援工况下后车底盘骨架应力云图Fig 13 Stress nephogram of rear chassis frame under rescue condition

图14 救援工况下前车车身骨架应力云图Fig 14 Stress nephogram of rear body frame under rescue condition

其中后车车身骨架在舱门横梁处的最大应力值是98.19 MPa,而该处后车车身的材料的屈服强度为235 MPa,可见,试验车型的后车车身骨架在救援工况下满足了强度的要求。

5 结论

本文利用Hypermesh 建模工具建立了18 m公交车车体骨架模型,并在该模型上进行了空载救援工况的强度仿真和分析,在这个过程中,得到如下结论:

根据美国宾夕法尼亚大学工程学院阿尔图纳客车测试方法的要求,将1.2倍总质量的载荷施加于拖车钩,即可模拟公交车的道路救援工况。并根据该测试方法选取整车车身骨架、前车车身骨架、前车底盘骨架、后车车身骨架、后车底盘骨架共5个部位的应力点进行强度测试和仿真分析,结果表明测试结点的最大应力值均小于该处材料的屈服强度,因此本次基于Hypermesh的公交车车体骨架建模方法满足了美国宾夕法尼亚州立大学工程学院阿尔图纳客车测试和研究中心所编制的最新客车测试方法中关于空载救援工况下的车身骨架强度要求。