燃煤锅炉烟气脱硫技术对颗粒物排放影响研究进展

2020-05-12王建朋王乃继

王建朋,段 璐,王乃继,李 杰

(1.煤科院节能技术有限公司,北京 100013;2.煤炭科学技术研究院有限公司,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013;4.山东济南热力集团有限公司,山东 济南 250011)

0 引 言

煤炭是我国能源消费结构中最主要的组成部分。我国煤炭消费总量的80%以上用于直接燃烧[1],由燃煤引起的大气污染问题倍受关注。SO2和颗粒物是目前燃煤烟气污染物控制的两大主要对象,其中SO2与空气中物质反应产物会对人体、动植物产生巨大危害[2]。PM2.5是指空气动力学直径小于或等于2.5 μm的颗粒物,也称为可入肺颗粒物,由于其粒径小,孔结构复杂,比表面积大,黏附性强,容易富集多环芳烃、细菌和病毒等有毒有害物质,可进入人体肺泡和血液中,危害人类健康[3-4],由于其不易沉降,长期漂浮在空气中[5],造成能见度下降、雾霾等环境问题[6]。

我国2014年针对火电行业发布了《全面实施燃煤电厂超低排放和节能改造工作方案》[7],并于2018年针对燃煤工业锅炉领域发布了《打赢蓝天保卫战三年行动计划》[8]。随着烟气污染物超低排放工作的推进,对SO2和颗粒物形成了2种主要控制路线:除尘系统+湿法脱硫和半干法/干法脱硫+除尘系统。燃煤电厂主要采用前者,普遍为静电除尘器+石灰石-石膏法湿法脱硫,传统的静电除尘器对大粒径颗粒物有较好的脱除效果,但粒径0.1~1.0 μm的粉尘难以荷电,脱除效果较差,逃逸颗粒进入湿法脱硫系统,部分颗粒被液滴捕集,同时少量的脱硫产物随烟气逸出,造成颗粒物物理、化学特性以及浓度发生变化。燃煤工业锅炉主要采用后者,经过省煤器的烟气直接进入半干法/干法脱硫系统,脱硫剂与脱硫产物随烟气流出脱硫塔,造成出口处颗粒物的成分、粒径和浓度等性质发生变化,影响后续除尘设备的运行。因此脱硫对除尘设备的运行和颗粒物的排放有重大影响,研究脱硫技术以及脱硫协同控制颗粒物的排放技术逐渐受到关注。本文将分别综述湿法、半干法和干法烟气脱硫技术的原理和发展现状,并分析各脱硫技术对颗粒物排放特性的影响。

1 湿法烟气脱硫技术对颗粒物排放的影响

1.1 湿法烟气脱硫技术发展

湿法烟气脱硫技术(wet flue gas desulfurization,WFGD)是当今世界上应用最广泛且行之有效的燃煤烟气脱硫技术,1927年英国[9]首次采用石灰石脱硫工艺。三菱重工于1964年研制成功了第1代脱硫装置;美国阿西布朗勃法瑞(ABB)公司设计生产并于1968年在美国投运了第1套脱硫系统;1977年,第1台石灰石-石膏法示范装置在欧洲成功建成并投产。石灰石-石膏法烟气脱硫技术在应用过程中出现了严重的结垢、堵塞和设备材料腐蚀问题,随后双碱法、湿法氧化镁法、碱基洗涤、柠檬酸盐清液洗涤、Wellman-Lord法、海水法等WFGD应运而生[10]。迄今为止,WFGD已经相当成熟并广泛应用。目前,世界各国现有的烟气脱硫技术中湿法平均占比约85%,其中以湿法为主的美、日、德3国分别占比约92%、98%和90%[11]。

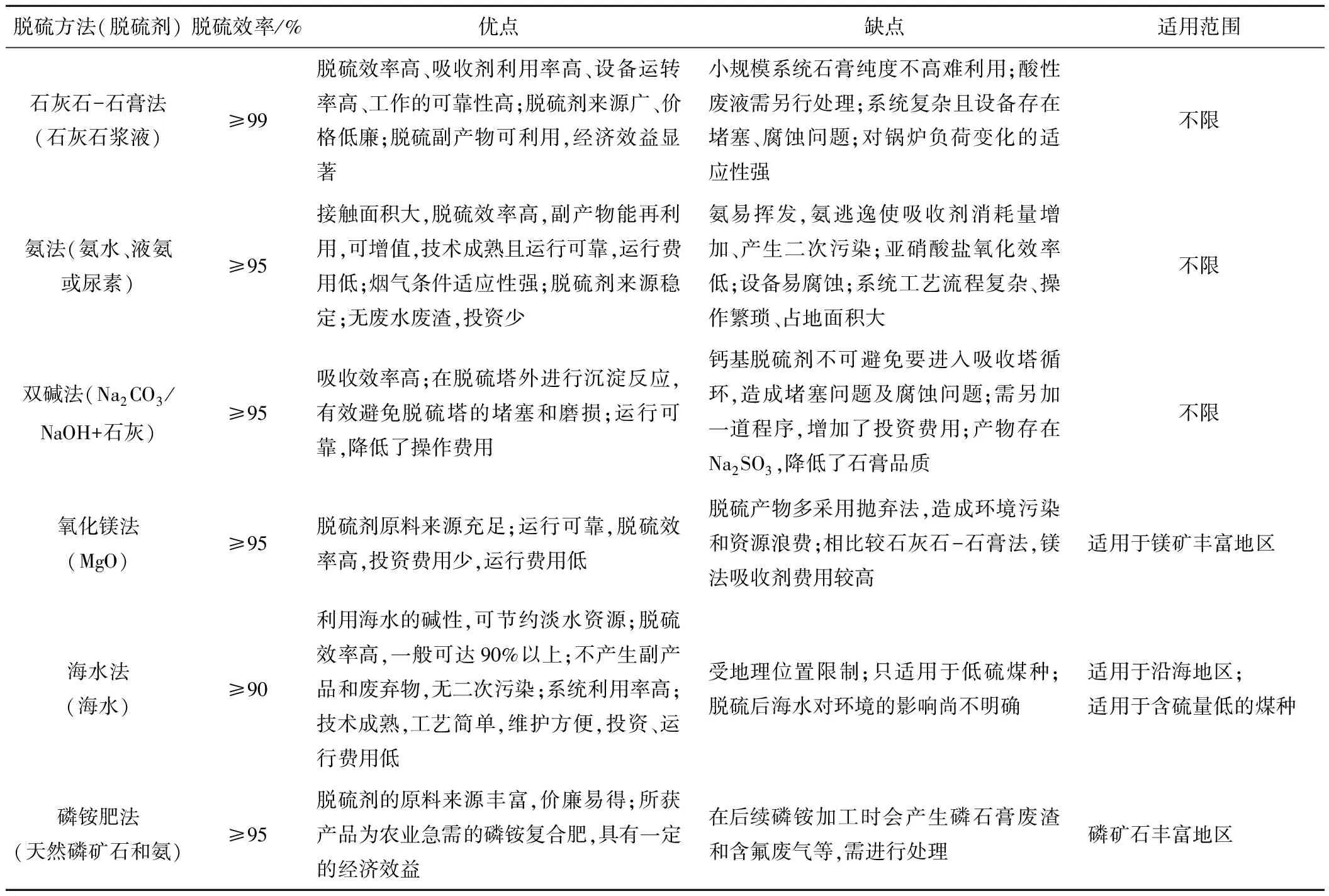

几种常见的的WFGD的特点及适用范围见表1。

表1 常用WFGD技术[13-17]

表1中的WFGD都具有较高的脱硫效率,最高可达99%以上,且系统运行可靠、技术成熟、对煤种和运行工况适应能力强,脱硫剂来源广泛且相对廉价,大多脱硫产物具有一定的经济效益,减少了环境的二次污染,因此,WFGD占全球燃煤锅炉脱硫系统市场的90%以上[12]。对于不同地区不同工况,设计者需根据不同技术的优缺点结合当地实际情况,选择最佳的脱硫技术。

1.2 WFGD对颗粒物排放的影响

WFGD一般设置在除尘器后,入口总颗粒物质量浓度较低,细颗粒物数浓度较高。近年来,国内外学者逐渐开始关注WFGD在高效脱除SO2的同时对颗粒物排放特性的影响。Nielsen等[18]通过现场测量2个燃煤电厂颗粒物的生成和排放特性,发现石灰石-石膏法脱硫对总颗粒物质量脱除效率可达50%~80%,WFGD出口总颗粒物质量浓度约10 mg/m3,其中PM2.5质量占总颗粒物质量的50%~80%,PM1质量占总颗粒物质量的20%~40%。Meij等[19]研究发现,经WFGD后,烟气中颗粒物质量浓度由入口处的约100 mg/m3下降到出口处的10 mg/m3以下。Du等[20]发现脱硫过程对PM2.5细颗粒物有较好的脱除效果。

国内的研究更为透彻。魏宏鸽等[21]测试了WFGD的除尘效率,发现入口粉尘浓度低于50 mg/m3时,除尘效率较低,随着入口粉尘浓度增加,WFGD除尘效率提高,当入口粉尘浓度超过200 mg/m3时,WFGD除尘效率高于60%。王珲等[22]对广东某电厂一台300 MW亚临界自然循环燃煤锅炉100%和70%两种负荷下WFGD系统前后的颗粒物特性进行了测试,发现颗粒物浓度减少了63.0%~75.3%,颗粒粒径分布具有变小的趋势,其中存在约7.9%的石膏颗粒和47.5%的石灰石颗粒。陈浩等[23]对浙江某200 MW锅炉机组100%和80%两种负荷下的WFGD系统前后的颗粒物特性进行测试,得到颗粒物的平均脱除效率为46.8%,通过SEM-EDS分析比较发现颗粒物凝结团聚形成不规则的絮凝状颗粒物,其中Ca元素含量增多。鲍静静等[24]通过实验室研究及南京某热电厂的现场测试分析,得到了相似的结论。

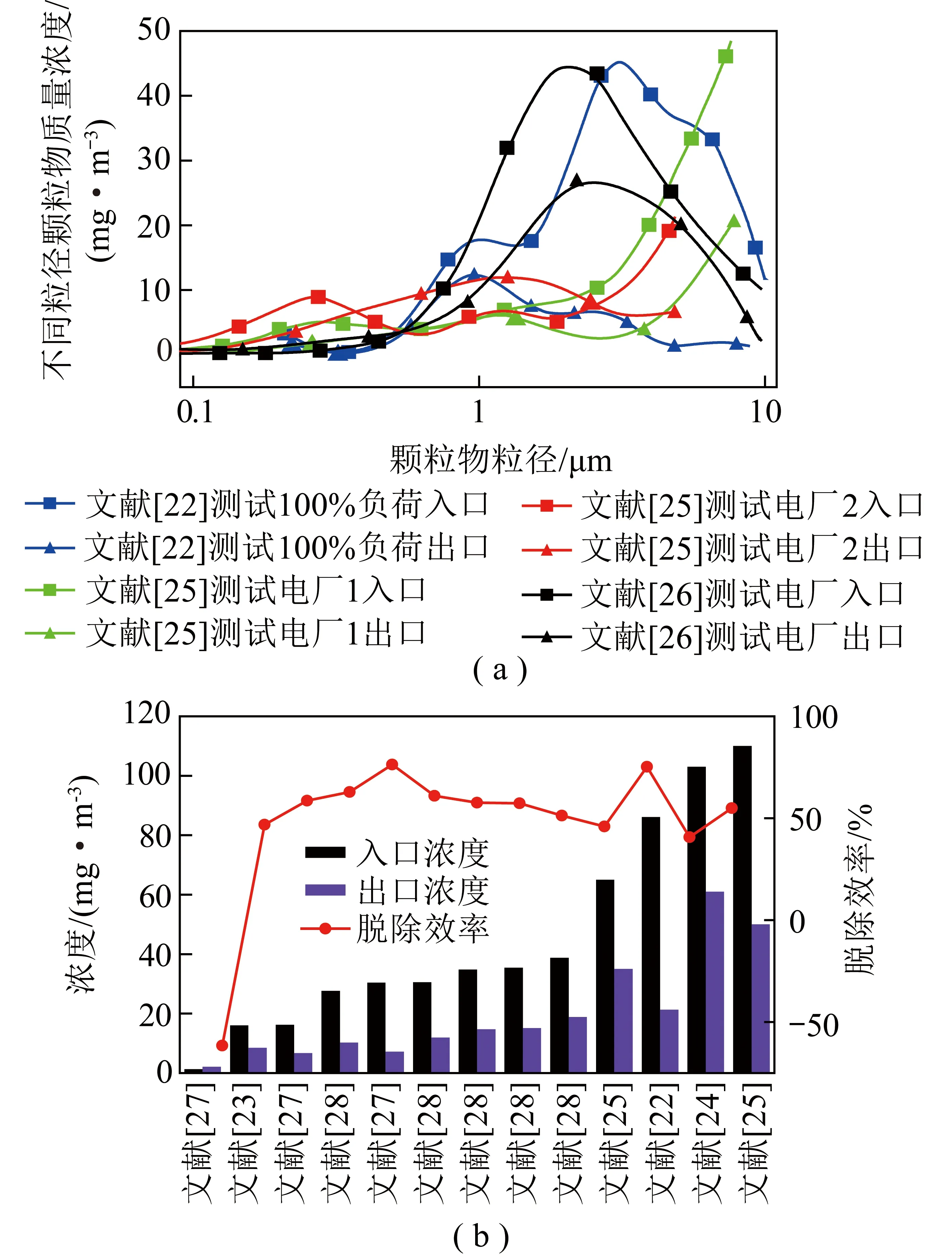

部分学者测得WFGD进出口颗粒物粒径分布、颗粒物浓度及总尘的脱除效率如图1所示。由图1(a)可知,脱硫前后粒径分布都为典型的双峰分布,且脱硫后粒径峰值向小粒径偏移。由图1(b)可知,FGD入口处颗粒物总质量浓度最高约为183.62 mg/m3,最低约为1.3 mg/m3,这种差异主要由燃煤锅炉机组的负荷、煤种、脱硝方式以及除尘方式等不同而引起。经过WFGD后颗粒物的总浓度、粒径分布、化学特性以及形貌特征都发生变化,WFGD对颗粒物的脱除效率在50%~80%。入口颗粒物质量浓度大约小于5 mg/m3时,出口颗粒物浓度可能出现不降反增的现象,主要是因为在脱硫过程中浆液夹带、冷却结晶等现象引起的脱硫产物溢出WFGD,而通过前文对脱硫前后颗粒物的元素含量、成分及外貌特征变化等比较分析,可以明确WFGD过程对颗粒物排放控制具有一定的促进作用。

图1 部分文献测得WFGD进出口颗粒物特性Fig.1 Particle characteristics measured by some documents at the import and export of WFGD

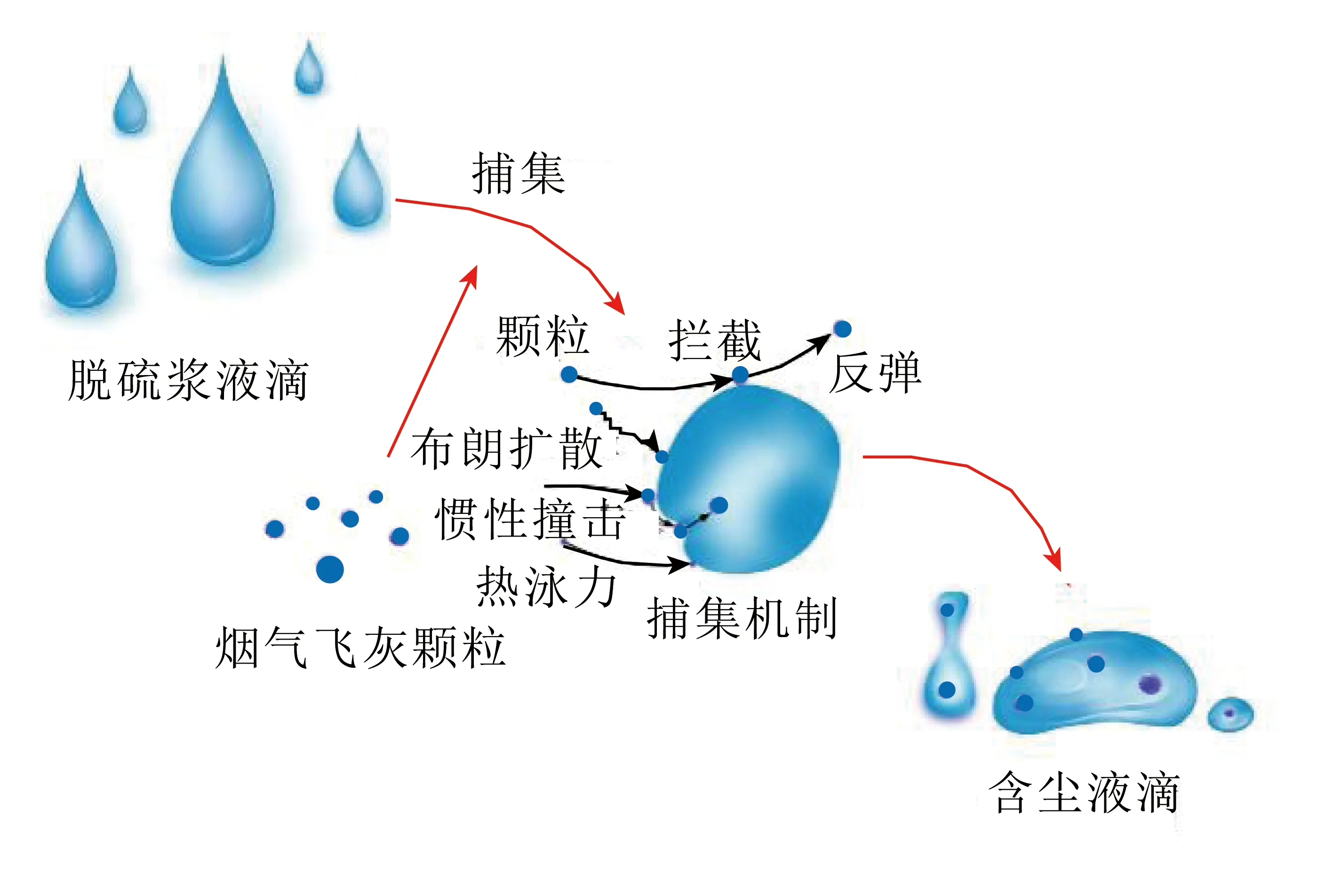

国内外学者对WFGD系统协同脱除颗粒物的作用机理进行大量研究。潘丹萍[29]研究石灰石-石膏湿法脱硫过程中细颗粒物转化机制,提出脱硫浆液的洗涤作用可协同脱除烟气中的部分细颗粒物,石灰石-石膏湿法烟气脱硫过程中形成的细颗粒物主要源于脱硫浆液液滴夹带。王翱等[30-31]研究了单液滴捕集细颗粒物的行为与机制,建立了单液滴捕集颗粒物模型,并采用数值模拟的方法计算发现,对脱硫塔环境下亚微米颗粒物的捕集泳力作用强于惯性作用。岳焕玲等[32]分析了WFGD系统除尘机制,主要由惯性碰撞、截留和布朗扩散3种作用机理综合作用。因此,WFGD协同脱除颗粒物的过程及机理为:WFGD喷洒大量脱硫浆液,通过布朗扩散、惯性碰撞、惯性拦截和热泳力的作用捕捉烟气中的颗粒物,含尘液滴在重力作用下进入循环槽,达到协同脱除颗粒物的作用,其作用过程如图2所示。

图2 液滴捕集细颗粒物过程Fig.2 Process of fine particles collection by droplets

WFGD不仅能满足SO2的超低排放要求,还能通过脱硫浆液惯性捕集作用[33],将从主体除尘设备中逃逸的飞灰颗粒物进行深度过滤,但大部分飞灰颗粒物脱除仍依赖主体除尘设备。WFGD喷淋浆液会携带部分飞灰颗粒物进入脱硫产物中,影响脱硫产物品质。脱硫产物附着在颗粒物表面随烟气排出,造成后续颗粒物理化性质更复杂,对除尘技术要求更高。所以需重点关注主体除尘技术的改造升级来满足排放要求,而WFGD对颗粒物脱除的促进效果可做辅助功能。

2 半干法烟气脱硫技术对颗粒物排放的影响

2.1 半干法烟气脱硫技术发展

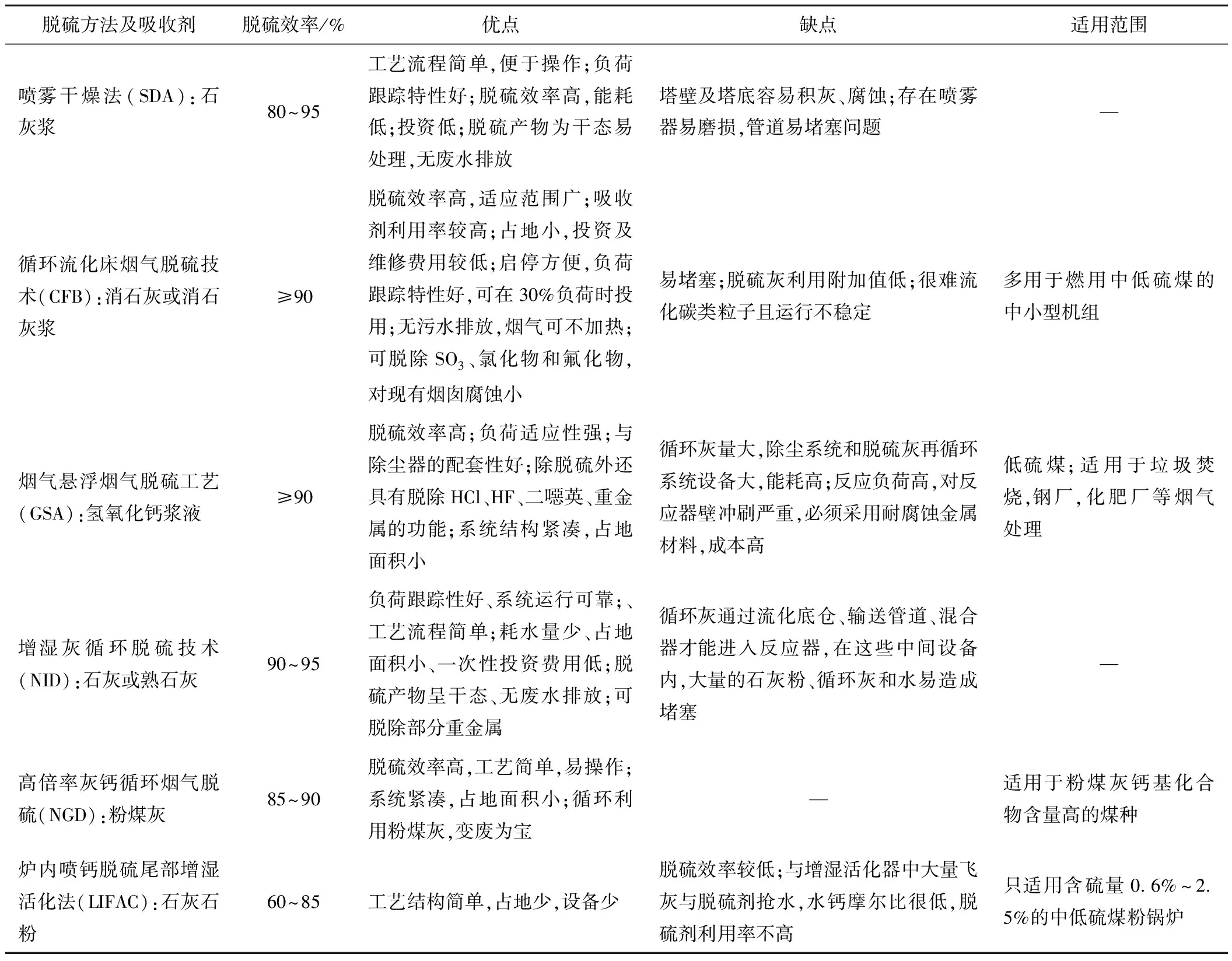

半干法烟气脱硫技术(以下简称为半干法FGD)相比WFGD出现较晚,发展相对缓慢。20世纪70年代中末期,美国JOY公司和丹麦NIRO公司联合开发了旋转喷雾干燥法(SDA)烟气脱硫技术[34],开启了半干法FGD的发展篇章。20世纪80年代末,芬兰坦佩拉动力公司(Tampella)开发的炉内喷钙脱硫尾部增湿活化法(LEFAC)烟气脱硫技术和德国Lurgi公司开发的循环流化床烟气脱硫技术(CFB-FGD)等半干法FGD,促使烟气脱硫技术进一步发展。国内利用半干法FGD的典型案例有:西南电力设计院等开发了喷雾干燥法并成功应用于四川白马电厂,脱硫率大于80%,每年可减排SO2约3 300 t[11];煤科院节能技术有限公司开发了高倍率灰钙循环(NGD)脱硫技术[35],成功应用于神东地区20多台煤粉工业锅炉,脱硫效率可达95%以上。此外,半干法FGD还包括烟气悬浮(GSA),增湿灰循环(NID)等技术。几种具有代表性的半干法FGD技术见表2。

半干法FGD结合了WFGD和干法FGD的优点,脱硫反应过程中有少量水参与,脱硫剂和脱硫产物均为半干半湿状态,能够显著节约用水且有效避免了废水处理问题,相对于WFGD,半干法烟气脱硫技术烟气含湿量低,无需在烟囱前增设烟气再热装置,从而降低了投资及运行成本。脱硫剂一般为碱性物质,可有效脱除烟气中的酸性物质,整个装置占地面积较小、操作费用低。但半干法FGD脱硫效率比WFGD低,长期运行可靠性降低,多适用于低硫煤燃烧后的烟气处理等,因此比较适合中小型燃煤工业锅炉的烟气脱硫,可有效替代WFGD在烟气脱硫中的地位,另外我国西北地区水资源匮乏,更有利于半干法FGD的推广及应用。

表2 常用半干法FGD技术

2.2 半干法FGD对颗粒物排放的影响

由于半干法 FGD 脱硫剂为半干半湿状态,半干法 FGD 脱硫系统对颗粒物排放特性的影响与 WFGD 系统有明显差异。根据半干法FGD脱除烟气中初始排放的颗粒物、未反应的脱硫剂以及脱硫产物随烟气排出脱硫塔,烟气中颗粒物浓度急剧增加,极大增加了后续除尘装置的运行负荷。蒋振华等[36]研究了半干法FGD应用蒸汽相变促进颗粒物凝结长大技术,为其在半干法FGD脱硫系统对颗粒物排放特性的影响提供理论参考。刘锦辉等[37]利用喷雾干燥烟气脱硫系统进行蒸汽相变促进细颗粒脱除试验,结果显示蒸汽相变可促进细颗粒脱除,脱除效率随蒸汽添加量增加而提高。赵旭东等[38]分析了75 t/h循环流化床烟气脱硫装置在不同工况下不同位置的颗粒物特性,发现脱硫产物只是附着在颗粒物局部且结构疏松,并不是通常所说的密实覆盖在新鲜脱硫剂表面,随着颗粒循环,粒径不断增加,当颗粒增大到一定程度时,从落灰口排出塔外,并且大粒径颗粒物更易被后续除尘装置捕集。煤科院对补连塔1号和5号2台20 t/h蒸汽锅炉高倍率灰钙循环(no gap desulphurization,NGD)脱硫技术脱硫除尘效果进行了分析,发现NGD进口粉尘浓度分别为11.4和12.5 g/Nm3,出口粉尘浓度分别为1 151.9和1 148.6 g/Nm3,粉尘浓度分别上升了101倍和92倍,对后续除尘装置造成很大压力。赵健飞[39]比较了含湿脱硫灰团聚超细颗粒物的影响作用机制,发现含湿脱硫灰不仅对超细颗粒物具有较好的吸附性能,还对超细颗粒物具备较高的团聚强度。

半干法FGD有利于超细颗粒的团聚,团聚后颗粒物更易被后续除尘设备脱除,降低颗粒物在除尘设备的穿透效率,可增加除尘设备对飞灰颗粒物的除尘效率。但半干法FGD所用到的脱硫剂及脱硫产物会随着高速烟气流出脱硫塔,改变颗粒物的性质,进入后续除尘设备,增加除尘系统的运行负荷。因此采用半干法FGD时,后续除尘设备的设计需在计算烟气处理量的同时考虑脱硫设备对除尘设备性能造成的影响。

3 干法烟气脱硫技术对颗粒物排放的影响

3.1 干法烟气脱硫技术发展

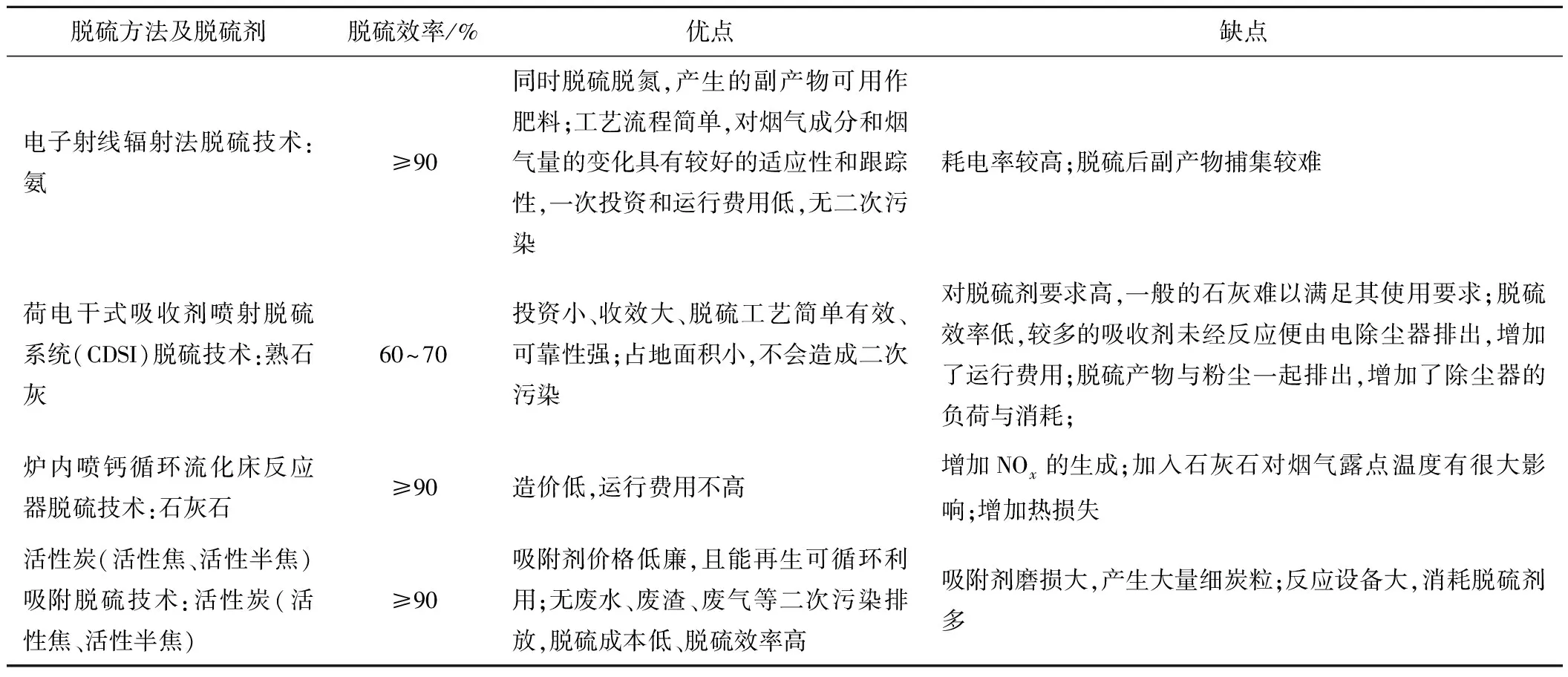

干法烟气脱硫技术(简称为干法FGD)应用相对较少。20 世纪70年代日本荏原(EBARA)公司提出电子射线辐射法烟气脱硫技术,之后10年,美国、德国、波兰和中国等国家也相继对电子束脱硫工艺进行深入研究。其他较为典型的干法FGD还包括干法喷射脱硫技术,荷电干式吸收剂喷射脱硫系统(CDSI),活性炭、活性焦和活性半焦脱硫干法脱硫技术等。表3为典型的干法FGD技术。

干法FGD的脱硫过程和产物处理过程均在干燥状态下进行,脱硫效率低,反应速度慢,但干法FGD也具有突出优点:过程无废水和废酸排出、设备腐蚀小、烟气净化过程中无明显温降、净化后烟气温度高,利于烟囱排气扩散等。常用干法FGD技术见表3。

表3 常用干法FGD技术[40-42]

3.2 干法FGD对颗粒物排放的影响

干法FGD中吸附脱硫过程和产物处理过程均在干燥状态下进行,且多是依靠物理法吸附SO2,再通过除尘系统除去脱硫产物。干法FGD或多或少都会改变烟气中颗粒物存在形态以及组成成分。对此,学者们关注了整个过程对颗粒物排放造成的影响。陈亚非[43]认为CDSI系统有助于小颗粒的脱除,带电的吸收剂粒子将小颗粒吸附在表面,形成较大颗粒,提高了烟气中颗粒物的平均粒径,提高相应除尘设备对亚微米级颗粒的脱除效率。另外,带电的颗粒物会在袋式除尘器滤袋表面形成松散的灰饼,有利于清灰,但很容易在烟气流作用下造成二次扬尘。

与半干法FGD类似,干法FGD也可以改变不同粒径颗粒物之间作用效果,不同程度地促进除尘设备对飞灰颗粒物的脱除效果。脱硫剂和脱硫产物同样会随烟气进入除尘设备中,造成除尘设备的运行负荷,使运行环境更为复杂。相比WFGD,半干法FGD与干法FGD避免了脱硫废水、石膏雨现象[44]以及有色烟雨等问题,降低了运行投资,其对颗粒物协同脱除的促进效果远不如WFGD。因此,3种技术各有利弊,选取相应脱硫技术时应该遵循因地适宜原则,设计除尘设备时需考虑脱硫技术对颗粒物排放的影响。

4 结语与展望

1)湿法脱硫技术因其脱硫效率可达99.9%以上,且运行稳定,已成为燃煤电厂大型机组的主要选择,在国际市场占有率约为90%,更适用于脱硫剂来源丰富和SO2排放要求高的地区。半干法、干法脱硫技术因占地面积小、工艺流程简单、建设/运行成本低、避免了脱硫废水二次污染和石膏雨现象等优点,使其在缺水地区以及工业锅炉领域具有较好的应用前景。

2)湿法脱硫塔中大量液滴与烟气中颗粒碰撞团聚,并进入脱硫塔底部循环槽,入口颗粒物浓度高于5 mg/m3时,颗粒物脱除效率可达50%~80%,入口颗粒物浓度小于5 mg/m3时,脱硫过程生成的CaSO4晶体使脱硫塔出口颗粒物浓度上升。半干法、干法脱硫过程大量脱硫剂及脱硫产物随烟气流出,造成烟气颗粒物浓度过高,有时甚至高于1 000 g/m3,对后续除尘造成很大压力。

3)WFGD脱硫效率最高,但存在废水二次污染和石膏雨等问题;干法FGD不存在二次污染,但脱硫效率最低,不能满足目前环保要求;半干法FGD结合了WFGD与干法FGD的优点,且有较高的脱硫效率,避免了脱硫废水二次污染和石膏雨等问题,极大地减少了用水量,在燃煤工业锅炉领域具有较高的经济适用性。在半干法FGD脱硫过程中,脱硫剂、脱硫产物以及烟气中的飞灰颗粒物会随烟气进入后续除尘设备,极大地增加了除尘设备的运行负荷,增加维修及运行成本。因此,脱硫技术对颗粒物排放的影响以及解决SO2和颗粒物协同脱除的经济性问题是目前的难点之一。进一步优化升级脱硫技术,实现SO2高效脱除并有助于降低颗粒物排放,将是当下及未来燃煤烟气污染物协同脱除的重要研究方向之一。