5A06铝合金半空心型材挤压模具设计与优化

2020-05-12王文洁

王文洁

(西南铝业(集团)有限责任公司,重庆401326)

0 前言

随着科学与经济的发展,铝合金型材被广泛用于建筑、电子、交通运输、航空航天等行业,而且挤压型材的种类也越来越多,形状也越来越复杂,除了实心及空心型材外,还有半空心型材。这些需求都对模具的设计与优化提出了更高的要求。在型材挤压过程中,模具是影响铝合金型材产品质量和生产效率的重要因素之一,大部分模具都需要经过反复试模和优化调整才能保证型材的成形、尺寸等符合要求。尤其是半空心型材模具在悬臂处易压坏,模具寿命短且挤压成形较差。

5A06半空心“草帽”型材是我公司重点产品之一,附加值高,需求量大。但该类型材断面尺寸较大、壁薄,挤压难度大。因金属流动不均,采用按常规方法设计的模具会导致挤出型材成形差,易出现扩口、并口、平面间隙超差等问题,不能满足用户需求,严重影响了生产效率及成品率。为此我们开展了5A06铝合金半空心型材模具的设计与优化攻关活动,通过不断改进和优化,最终较好地解决了该型材的挤压成形问题,为此类型材的生产提供了经验积累。

1 问题分析

变形铝合金的可挤压性在一定程度上决定了生产难度。可挤压性的涵义是指合金以高的流出速度与变形程度和低的压力挤压的相对能力,此值与合金的化学成分以及型材的外形有关[1]。通过可挤压性Z 与挤压过程基本因素数值之间的关系式:可以计算出5A06合金的可挤压性仅为8[2],属于难压合金(Z<50),可挤压性极差。且该型材断面尺寸相对较大,壁薄,更是增加了其挤压难度。

按常规方法设计的模具因挤压时金属流动不均衡、不平稳,导致挤压出来的型材成形差,出现前端扩口、尾端并口、平面间隙超差等问题。对于此类型材模具的设计,必须打破常规的设计方法,在现有条件下通过不断总结经验,改进和优化模具设计,才能实现该类型材的成功挤压。

2 设计分析与方案实施

半空心“草帽”型材订货合金为5A06,其截面图如图1所示。此截面形状虽不复杂,但其悬臂大、壁薄,挤压过程中变形的不均匀性就越发显著。该类型材对悬臂根部模具的强度要求很高,如果设计不合理,挤压时悬臂部分会变形、坍塌。

从图1中技术要求计算可知,此截面面积为624cm2,半空心开口处宽度为65mm,可在3#20MN 油压机上采用φ170mm 挤压筒进行挤压。挤压系数λ=36.36,模具外形为φ240mm×140mm,单孔挤压。

从上述截面分析中可知,该型材存在半空心部分,在挤压过程中最危险的部位就是半空心开口处。在传统的模具设计方案中,类似这样的半空心型材一般采用普通平模设计结构(模具厚度为50mm,模垫厚度90mm),通过减少模孔悬臂根部的空刀量和增加悬臂部分的支撑厚度来提高模具悬臂处的强度[3]。因该类型材在挤压时极易变形,模具还需采用带有预变形设计的结构,如图2所示。

此模具采用了以A点为旋转中心、逆时针旋转2°的预变形设计。然而,试模结果表明,模具在挤压过程中产生了较大的弹性变形,型材前端扩口、尾端并口且头尾尺寸差异较大。分析原因是由于开口宽度大,在挤压生产时造成悬臂处不稳定,金属流速不均匀引起变形所致。由此可见图2所示铝型材的常规设计不适用。

3 工艺调整与优化

3.1 方案1

为了解决图2模具在生产中出现的问题,我们决定对其进行调整和优化。由于铝锭通常为圆形,而制品的形状千奇百怪,且圆形铝锭突变为制品形状的过程又太剧烈,因此设定一个介于铝锭与制品之间的过渡形状,以减少变形过程的激烈程度。通常导流模的形状都是接近制品的形状,它可以很好地控制流速,让金属的流动更均匀[4]。所以,方案调整的第一步尝试是增加导流模,去除原来的预变形设计,如图3所示。

模具的悬臂部分可以认为是一个受有均布载荷的悬臂梁,可按公式(1)校核其危险断面处的模子最小厚度h[2]。

式中:hmin为模具的最小厚度;p是挤压机最大比压;l是悬臂梁的长度;σ弯是模具材料的许用弯曲应力,对H13钢取600MPa。

由公式(1)计算得:hmin=120mm。

综合以上计算及我厂模具材料规格考虑,确定导流模厚度为25mm,模具厚度50mm,模垫厚度为125mm。

试模后发现头端顶面间隙呈凹形、底面两个边塌边,这说明制品头端还是存在扩口现象。制品的名义开口尺寸是(118±2.4)mm,但实际测量头端开口尺寸达到128.9mm,超上限8.5mm,开口尺寸过大导致后期无法通过辊矫来修复。尾端顶面间隙比头端相对要好,底面两个边是往中间靠,制品呈并口状,实际测量尺寸为106.4mm,超下限9.2mm,经测量头尾端尺寸最大相差22.5mm。这是因为使用导流模后挤压时模具受力比较均匀,模具弹性变形减少,导致壁厚尺寸也超上限。

3.2 方案2

经过几轮试验和方案1的试模结果,总结出对于这类型材的模具需要解决两个方面的问题:一是减小悬臂处的压力;二是提高悬臂承压的强度[5]。该类型材因扩口过于严重加大了后期辊矫难度,而并口状的辊矫效果要优于扩口状的。为了验证采用预变形来控制扩口现象的方法是可行的,我们决定继续引用预变形设计,如图4所示。首先,采用4°的并口设计,挤压后两边会回弹,可避免制品扩口现象的发生;其次,为了增加模具的稳定性,我们将模具和导流模设计成合二为一的结构(前置模模具厚度75mm,模垫厚度125mm),即一种带有前置室的模具,如图5所示。

在模子端面设计一定深度的导流槽,通过导流槽对金属重新进行分配,改善因挤压造成的金属流动的不均匀性,同时也改善由于悬臂自身的模孔厚度差别所造成的金属流动不均匀性,减轻模具悬臂所承受的压力[4]。另外,为了提高模具强度,从模具的材质方面考虑,采用优质进口钢,前置室采用加工中心加工以保证模具的精度,延长模具寿命。

由于此型材悬臂较大,在挤压时容易产生弹性变形,因此还需设计专用环来预防模具、模垫的弹性变形,专用环厚度为130mm。除此之外考虑到拉伸时的变形,还需要配上专用拉伸垫块,以减少拉伸变形。

4 效果分析

通过改进模具设计方案,5A06半空心型材的挤压效果有了明显的改善和提高,头尾端尺寸差由之前的22.5mm 减少到2mm,型材开口呈并口状态,大大减少了辊矫难度,生产效率较之前提高了许多。但是唯一不足的是开口尺寸稍微偏小,即预变形量偏大。随后在该方案的基础上再次进行精准优化,对开口尺寸、预变形进行调整,在金属流速快的地方加阻碍块,有效地减缓了金属的流速[6]。

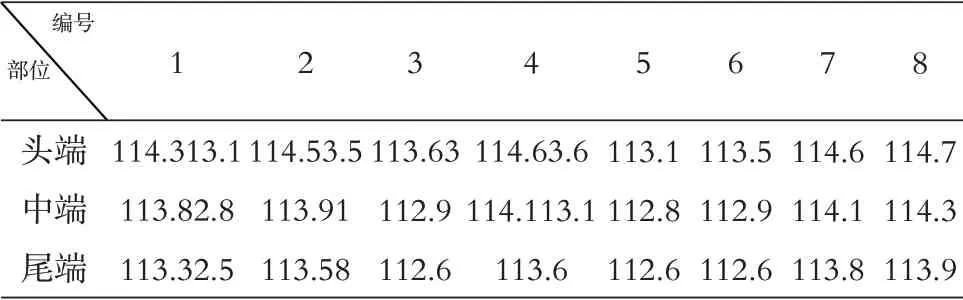

优化后的效果非常理想,制品的成型形、尺寸都得到了很好的改善。制品拉伸后头尾端开口尺寸实测值见表1。

表1 半空心型材开口尺寸实测值/mm

5 结束语

打破传统的平模设计结构,经过不断的改进、优化模具设计,最终采用这种将模子与导流模二合一的设计方案,再加上适当的预变形量调整,不仅解决了半空心“草帽”型材的成形问题,大大提高了生产效率,而且成品率也显著提高,实际成品率较优化前提高了22%。

本次模具优化为这类型材的生产打下了坚实的基础,同时也提供了可靠的技术保证。