熔体处理工艺对6005A铝合金铸锭质量的影响

2020-05-12谢方亮冯艳飞贾永强

张 宇,谢方亮,吴 楠,杨 路,冯艳飞,贾永强

(辽宁忠旺集团有限公司,辽阳111003)

0 前言

6005A铝合金是欧洲开发的Al-Mg-Si系变形铝合金[1]。6005A 合金不仅具有中等强度、良好的机械性能、抗腐蚀性能和较好的焊接性能,而且具有优异的热挤压性能,它可以挤压成形状复杂的大型薄壁空心、实心型材,因此广泛应用于轨道交通领域[2-3]。近年来,随着铝合金型材在高精端领域的发展,对材料性能的要求也越来越高,为了满足日益增长的市场需求,提升铝合金材料质量成为生产中的首要任务[4-5]。

铝合金熔铸生产中的熔炼工序决定了铸锭的内部质量,熔体处理工艺是生产中的重要环节。熔体处理工艺主要由熔炼时间及温度、搅拌时间、精炼时间及温度等工艺参数组成。国内外生产经验表明,缩短熔炼时间可以提升熔体质量[6-8]。但因实际生产中存在的不稳定因素,常常致使熔体停留时间被迫延长,而停留时间对铸锭质量影响程度鲜有报道[9-10]。为此,本文采用分析测试手段对不同熔体停留时间生产的铸锭进行分析,研究了熔体处理工艺对铝合金显微组织及力学性能的影响,以期为铝合金熔铸生产及铸锭品质控制提供参考依据。

1 试验方案

1.1 实验合金

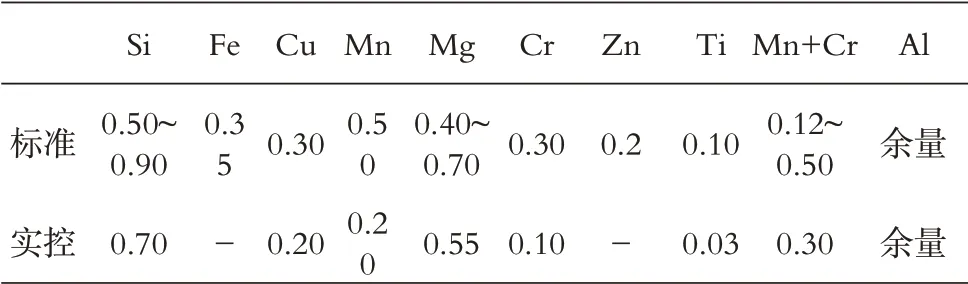

试验材料采用6005A铝合金,其化学成分如表1所示。

表1 6005A合金化学成分(质量分数/%)

1.2 熔炼工艺

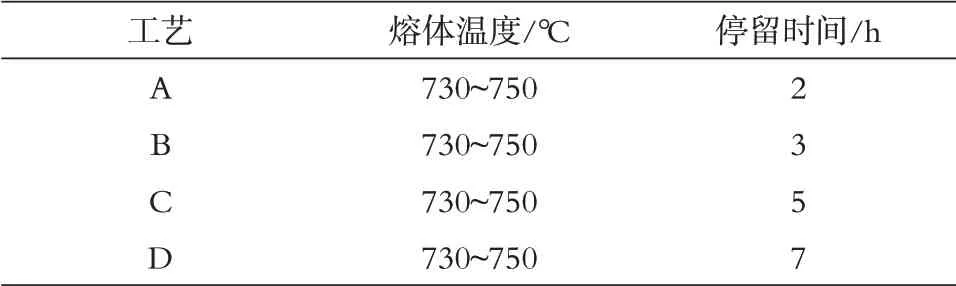

试验所选用原材料为99.70%铝锭,熔炼炉设定温度为850~900℃。当炉料软化下塌时,在表面撒一层覆盖剂,以减轻熔化过程的金属吸气。扒渣、搅拌过程中要防止表面氧化物卷入熔体中。当熔体温度为720℃时,添加中间合金。本文熔体停留时间定义为首次添加中间合金完全熔化后至铸造开始时间。熔体停留时间分别选取为2h、3h、5h及7h,制定4种熔体处理工艺(A~D),如表2所示。

表2 熔炼工艺

1.3 实验过程

试验选用φ310mm 圆铸锭的铸盘进行铸造,为细化铸锭的晶粒,在添加化学元素时加入0.03%的Ti[3]。根据合金的特性,设计铸造温度675~700℃、铸造速度50~60mm/min、单根冷却水流量4~4.5m3/h。在线净化过程采用除气箱及单级过滤箱(内装30ppi陶瓷过滤片)。铸造结束后对铸锭进行均匀化处理,工艺为420℃×3h+560℃×9h,采用水雾冷却至室温。

2 试验结果及分析

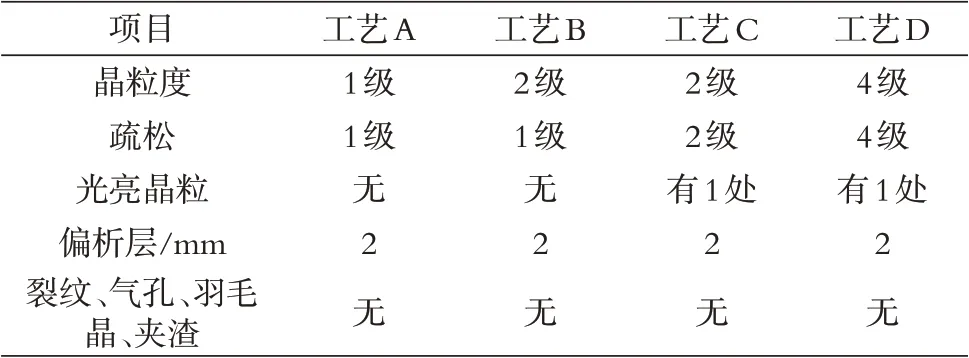

2.1 低倍组织

分别在4种工艺产品典型位置上取低倍试片,表3为低倍组织检测结果对比。由表3可以看出,工艺D的低倍质量最差,其低倍晶粒度达到4级且存在严重的疏松;工艺B 与工艺C 的低倍情况相似;工艺A 的低倍质量最佳,其低倍晶粒度达到1级,且没有光亮晶粒的生成。4组试验片均未发现羽毛晶、夹杂、气孔等缺陷。

表3 低倍检测结果

2.2 微观组织

铸锭的高倍组织检验结果见图1。4种工艺组织中均有部分难溶相,枝晶组织呈断续分布,其中工艺D组织中难溶相较多。通过铝合金材料组织与金属相图对比可知,难溶黑色块状相多为Mg2Si,灰黑色细条状为AlFe(Mn)Si相。

铸锭的高倍结果见图2。从图中可以看出,4种工艺中工艺A所得到的晶粒尺寸最小,为高倍晶粒度3级,工艺B、工艺C高倍晶粒尺寸分别为2.5级、2级,工艺D 在4种工艺中晶粒尺寸最大,其晶粒纵向尺寸在600μm 以上,为高倍晶粒度00级。根据所得结果计算晶粒圆整度,使用工艺A、工艺B、工艺C 铸造所得到的晶粒圆整度较为相似,分别为55.6%、46.8%和55.7%。使用工艺D所得晶粒的圆整度最差,为23.6%。

2.3 力学性能

使用万能拉伸试验机AG-X100KNH 测试试验材料的力学性能,结果如表4所示。由表4可看出,4种工艺生产出的铸锭力学性能差距不大:当熔体停留时间逐渐增大时,力学性能逐渐减小;当时间超过5h时,延伸率显著降低。

2.4 结果分析

根据试验检测结果制作拟合曲线,如图3所示。从图中可以看出,当铸造其他环节工艺维持不变时,熔体的停留时间由2h逐渐增至7h时,铸锭在低倍质量、高倍晶粒度及力学性能等方面均呈下降趋势;其中5h 是熔体质量发生突变拐点,当熔体停留时间超过5h 时,熔体质量急剧降低。这可能是由于随着时间的增加,在高温下金属与炉气、炉衬等互相作用反应的时间也得到延长,加大了金属熔体的吸气造渣,造成熔体质量降低[4],致使凝固后铸锭的晶粒组织增大,合金的力学性能降低。

3 结论

(1)熔体停留时间对铸锭晶粒尺寸、疏松等级、晶粒圆整度、力学性能等均有不同程度的影响。

(2)当熔体停留时间在5h 以内时,晶粒尺寸随停留时间的延长而缓慢增大,晶粒圆整度、力学性能等基本维持不变;当停留时间超过5h 时,晶粒度尺寸急剧增大,晶粒圆整度、力学性能等显著降低。将熔体停留时间控制在5h 以内,可降低由于熔体被迫停留所带来的不利影响。