复合材料整流叶片设计与试验技术研究

2020-05-12王继业姜大鹏郁丽杨治中中国航发动力所

■ 王继业 姜大鹏 郁丽 杨治中 / 中国航发动力所

除了提高发动机的气动性能,还可以采用先进的结构减轻质量来提高发动机的推重比。通过对树脂基复合材料整流叶片的结构设计方法和试验研究,有望获得适用于发动机整流叶片的结构形式,为发动机进一步减轻质量提供途径。

复合材料叶片

航空发动机压气机主要由叶片、轮盘和机匣三大类零组件以及连接件组成,其中叶片类零件包括转子叶片和静子叶片。复合材料叶片制造技术主要有预浸料/压模技术和三维编织/树脂传递模型成形(RTM)技术。

采用预浸料/模压技术的代表有GEnx发动机、GE90发动机的复合材料风扇。GE90发动机的叶片(见图1)从内至外逐渐减薄,叶尖厚度最薄,并且在叶身涂有防腐涂层聚氨酯,叶片前缘包边采用钛合金材料,从而提高叶片抗鸟撞能力。为防止复合材料在运行中分层,在叶片后缘以及叶尖处采用纤维缝合技术予以加固,叶根榫头为三角燕尾形,其表面涂有耐磨材料以降低榫头摩擦系数。GEnx发动机风扇转子叶片主要采用了第三代复合材料,叶片尖部以及前缘采用钛合金护套,并在叶片榫根部位,增加了耐磨衬垫,便于后期维护检修。

采用三维编织/RTM 技术的有LEAP-X发动机复合材料风扇转子叶片,制造时将碳纤维进行预先编织,在树脂注入以及高压成形之前,碳纤维便已经成为三维编织结构[1]。

图1 GE90-115B发动机风扇叶片

整流叶片同时具有整流和增压的功能,叶片自身承受压缩气体产生的反作用力,部分结构的整流叶片还需要传递径向载荷。整流叶片叶形截面形状变化较大,各处壁厚差别较大,在使用中经常被吸入的外物打伤,因此整流叶片除了需要足够的强度和刚度外,也要具有良好的抗外物损伤能力。第二代和第三代发动机中,整流叶片通常采用铝合金或钛合金制造,随着负荷的增大,铝合金强度已经不能满足使用需求,钛合金的强度要优于铝合金,但是钛合金具有较高的缺口敏感性,而钛合金的整流叶片被打伤后可能因缺口部位应力大出现裂纹等情况,因此复合材料同样适合应用在需求更高的发动机整流叶片上。

复合材料整流叶片设计研究主要包含结构造型设计,典型件的设计,铺层设计,针对RTM工艺进行结构优化,对气动性能影响分析,防冲刷方案选择,冲刷试验考核以及叶片的力学性能考核等。

复合材料整流叶片设计

图2 成形的复合材料整流叶片结构工艺件

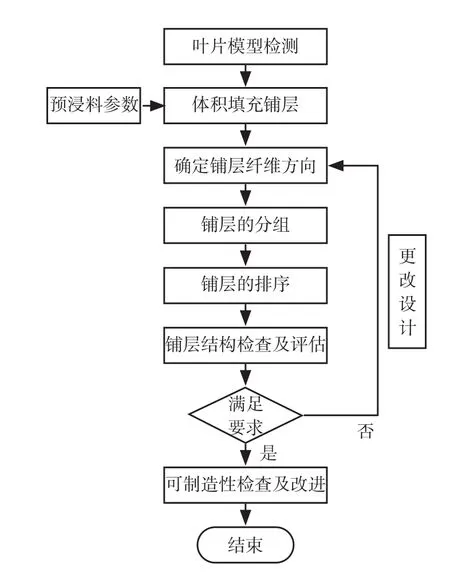

图3 复合材料风扇叶片铺层设计流程

笔者所在的研究团队在金属结构整流叶片的基础上,针对复合材料的特点,结合RTM工艺,进行结构优化设计,复合材料整流叶片如图2所示,首先对叶身前后缘厚度进行局部加厚,考虑到复合材料的抗微动磨损能力,将下缘板修改为镶嵌钛合金环块结构防止磨损,叶身和上下缘板之间的圆角加大,以降低应力水平。根据整流叶片结构形式更接近于变厚度的板类零件的特点,可采取变厚度对称层铺结构。为了增加表面抗冲刷能力,叶片分为表层和内层,表层铺设了一层织物。复合材料风扇叶片的铺层结构设计流程如图3所示[2],对叶片铺层方向进行了优化设计,铺设时按叶片叶身厚度和型面的变化逐渐减少铺层,最终通过RTM为整流叶片。

复合材料整流叶片制造

在针对整流叶片的结构特点和使用要求确定适合的纤维/树脂体系时,设计与材料研究团队决定在复合材料叶片内层采用碳纤维和双马来酰亚胺树脂,这样可以满足强度设计需求。叶片主要由数层不同形状的碳纤维预浸料层叠铺放后模压而成,通过叶片形状确定各层预浸料的尺寸和层数,预浸料单层固化厚度为0.15mm,与GE90-115B发动机的风扇叶片使用的碳纤维复合材料IM7/8551预浸料参数一致[3]。为提高耐冲刷和抗损伤能力,表层增加一层耐磨的织物,表层以内以单层预浸料的固化厚度为基准,自铺贴面向内层层堆叠铺放,直至铺层将整个叶片内部填充满,叶片上下缘板采用局部增加层数并向两侧翻边的层铺结构,最终通过RTM工艺成形。为保证加工的叶片力学性能满足使用要求,可通过工艺件的试制来确定层铺结构复合材料风扇静子叶片的RTM成形工艺参数。

力学性能考核

为给复合材料静子叶片在发动机上的应用提供数据参考,需要开展静强度试验。试验件为全复合材料结构,试验加载时固定叶片外环,内环加载。

试验前对试验件进行预加载,检查并调整试验件及应变测量系统,按要求分级加载。当加载至屈服强度时,保载一定时间,观察试验件的变形和受载情况;当加载至极限强度时,保载一定时间,观察试验件的变形和受载情况后卸载,卸载后进行无损检测。

冲刷试验考核

为考核复合材料叶片的抗冲刷能力,掌握复合材料叶片的冲刷特点,设计了冲刷考核试验。

试验件由3片复合材料叶片组成,试验器进口是加温状态,进口气流速度模拟发动机进口流速进行冲刷试验。试验时,来自空气压缩站的高压空气经过过滤段、进气管道到达流量喷嘴,在此进行流量测量后进入主体管道,然后依次经过前整流段、文丘里管、后整流段,进入试验转接段及试验件,在试验件出口气流先排入后试验间,最终经排气消声筒排入大气。试验过程中通过调节阀改变试验件进口总压,从而调节进口速度至预定值。

试验中以栅后等熵马赫数(用进口总压和出口壁面静压平均值计算出来的马赫数)作为工况马赫数换算成进口速度来控制试验状态。

试验主要关注叶片的前缘和尾缘的冲刷情况,尤其是叶尖和叶根部位,考核不加金属包边的叶片耐冲刷能力。当发现分层和裂纹情况时,进行风险分析,判断是否继续试验。

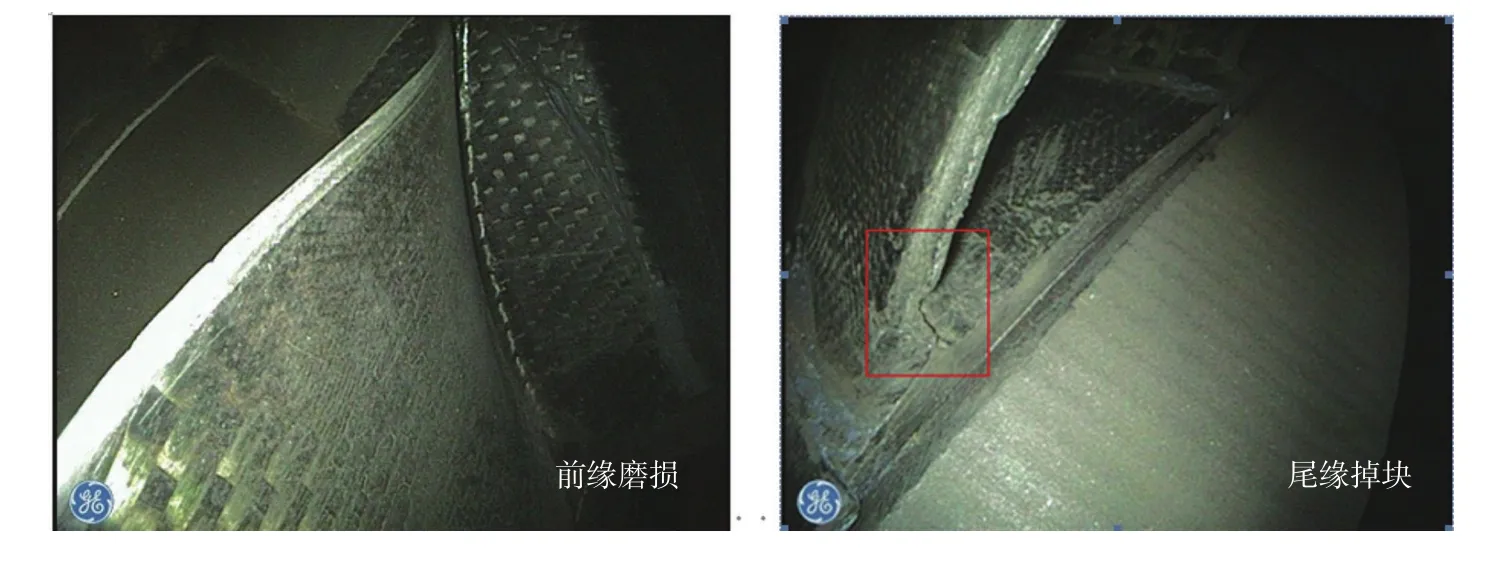

选择3个叶片中与实际流路更为接近的叶片进行试验监控及分析,试验进行1h后,检查发现叶片前缘产生毛刺,尾缘末端R区有掉块,尾缘上端R区有分层,用手触摸尾缘沿径向凸凹感明显。表明叶片开始被气流冲刷磨损,形貌如图4所示。

图4 耐冲刷试验1h后损伤形貌

图5 耐冲刷试验50h后损伤形貌

累计试验时数约50h后,进气边出现多处凹坑和豁口,叶盆表面外层附织物破损,进气边磨损,尾缘掉块加大,冲刷形貌如图5所示。

以上试验结果表明目前结构无法满足使用要求,突出表现在表层织物前后缘冲刷磨损严重,因此在后续设计中须采取措施解决磨损问题。

改进措施

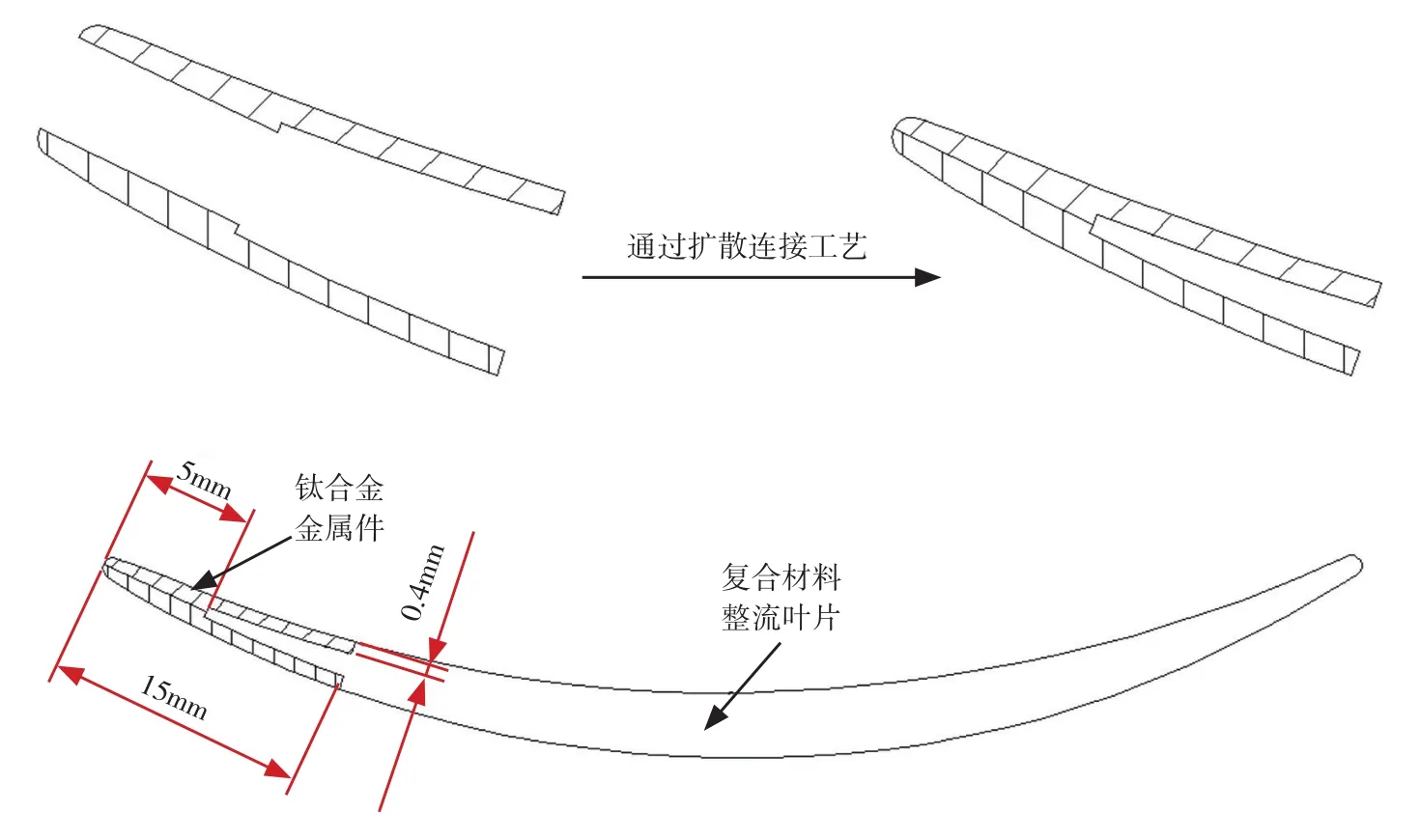

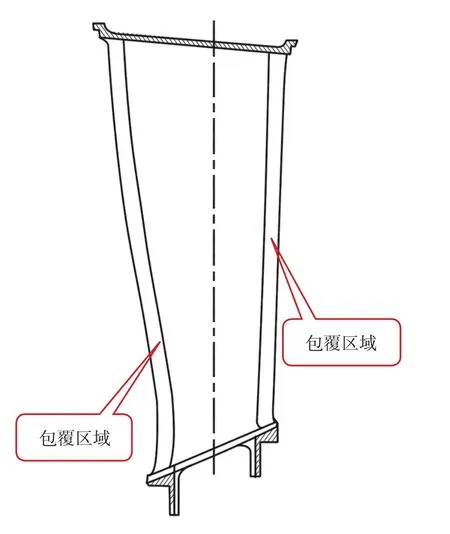

根据复合材料叶片结构特点,可以采用前后缘包覆耐冲刷金属的方法解决复合材料叶片的耐冲刷问题,如图6所示。金属结构边条同时采取胶接和缝合方案增强其与叶片基体的结合能力。

考虑整流叶片前缘包覆金属加工工艺性,采用0.4mm厚度金属板通过扩散连接工艺连接,扩散连接的同时形成与叶片边缘匹配形状,如图7所示。金属包边与基体可采用胶结固定,必要时通过缝合等措施进一步提高二者结合力,防止出现脱落等故障。

结束语

图7 包边结构示意图

图6 复合材料叶片防冲刷和打伤结构设计

树脂基复合材料因比强度和比模量高、耐疲劳与耐腐蚀性好的特点,用于制造发动机冷端部件能大大减轻发动机质量和节约成本。通过以铺层结构的发动机静子叶片为研究对象,开展结构设计、成形工艺研究和试验验证,研制的复合材料一级风扇静子叶片减重效果达到10%以上,所获得的复合材料风扇静子叶片表面抗冲刷能力的试验数据为后续结构改进、提高复合材料叶片使用寿命和抗冲刷损伤能力提供了借鉴。