专注压铸力劲与装备制造业共成长

2020-05-11邱歌

力劲的发展,见证着我国改革开放的历史。经过40余年的发展,力劲已经成为全球最大的压铸装备制造商之一,首批国家级高新技术企业。力劲从小到大的发展过程,与国家改革开放的历史机遇分不开,与它对压铸行业的专注分不开。

压铸(压力铸造)是一种精密铸造法,是熔融金属被压射入模型中并持续接受施加压力直至完全固化成型的工艺过程,广泛应用于汽车、通信、军工以及各类消费品领域。我国压铸行业最早起步于20世纪50年代,但直到20世纪90年代才迎来真正的快速发展时期。力劲集团(下称力劲)正是崛起于压铸行业的佼佼者,于2006年在香港联合交易所上市。力劲目前主营业务为压铸装备、注塑机、高精密数控加工中心,以及周边自动化配套设备的研发、制造及销售。

经过40余年的发展,力劲已经成为全球最大的压铸装备制造商之一,首批国家级高新技术企业。力劲从小到大的发展过程,与国家改革开放的历史机遇分不开,与它对压铸行业的专注分不开。

力劲创立

1979年,当中国刚刚吹响改革开放的号角,力劲就从香港一家小小的机械车间迈出了自己历史的第一步——香港力劲机械厂有限公司成立。1991年,力劲在深圳设立内地第一家工厂。

从20世纪80年代初期,在中国国内市场,压铸件主要用于日常消费品,需求量小,以锌合金压铸机为主。当时,中国的手表壳主要靠进口,没有自主生产的能力,力劲作为国内民营压铸机械制造厂,推出了锌合金压铸机,打造自主生产能力。此后,利用这种压铸机,大批制作皮带扣、手表壳、锁具等日常消费品的企业也涌现出来。

崛起的中国铸造业,起舞的力劲

随着改革开放程度的提高,中国经济全球化进程加快,中国逐步融入到世界经济体系中,凭借成本优势,中国的制造业迅速崛起,中国压铸业迎来快速发展时期。

20世纪90年代开始,国家摩托车、汽车工业开始起步,压铸产业因此进入规模化发展的新阶段。力劲精准地把握住了这个机遇,全面布局摩托车零部件市场,为客户提供生产各种摩配的铝合金压铸生产线。当时,在国内摩托车零部件市场,力劲压铸机占了80%的市场份额。

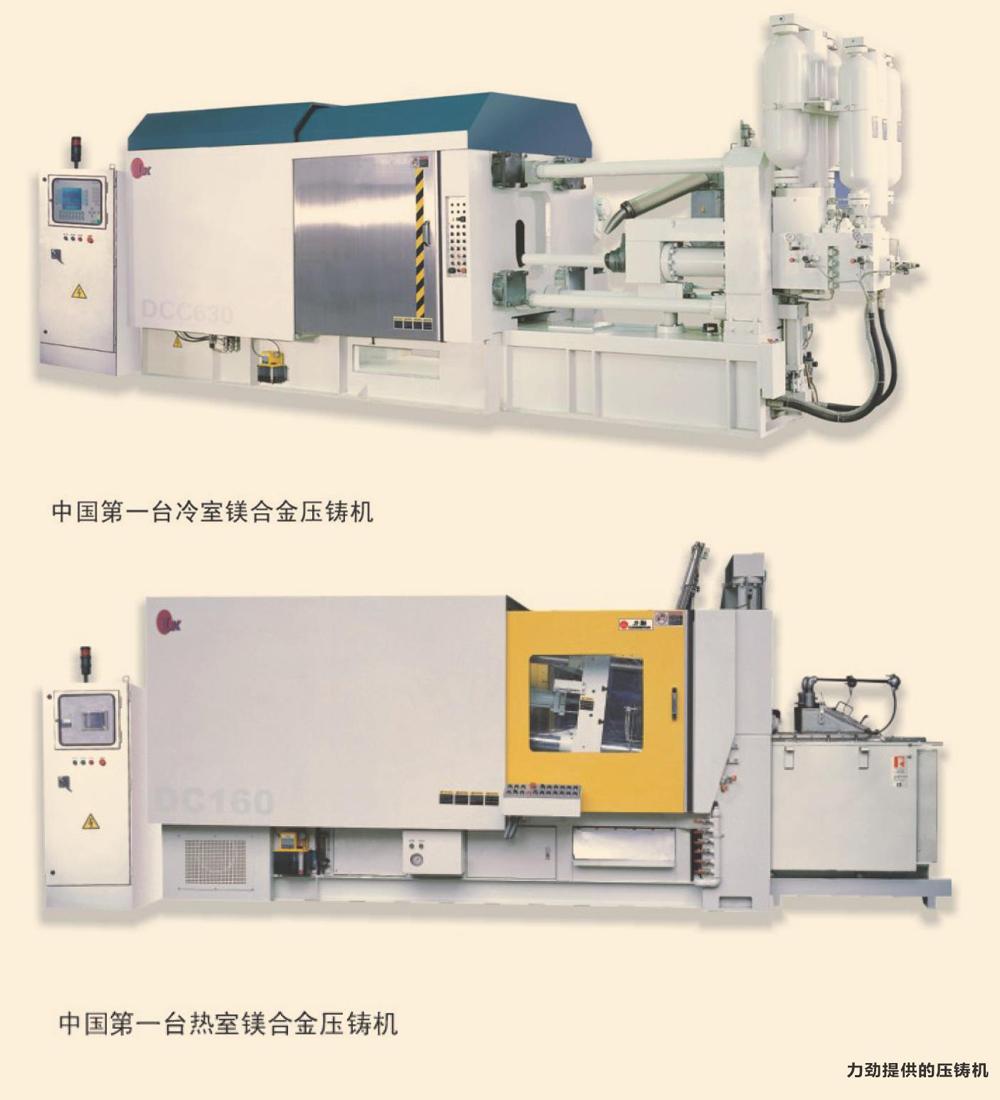

21世纪初期,中国铝料大多依靠进口,而国内有存量较大的镁,促使科技部推进镁合金类项目的发展。镁合金压铸机研究项目,被国家经贸委列为国家级重点新产品,“镁合金应用及产业化项目”列入国家“十五”科技攻关计划。在此背景下,力劲研发制造了中国第一台镁合金压铸机,第一台2000吨、3000吨、4500吨压铸机,以及中国第一台两板式压铸机、第一台伺服节能压铸机,填补多项国内空白,同时填补了国内压铸行业之空白。2002年,科技部镁合金项目成果新闻发布会从北京人民大会堂迁至力劲高新技术工业园内举行。力劲再次把握住汽车工业开始崛起这一历史机遇,助力中国汽车工业自主生产迈出新的一步。

“十一五”期间的国际化发展

“十一五”是我国国民经济发展极不寻常的五年,也是中国铸造业面对挑战奋力前行的五年。在“十一五”期间,中国铸造业保持平稳较快发展,成为国民经济企稳回升的主要推动力量,在结构调整和优化方面也迈出了令人欣喜的步伐,我国的铸造机械产业的产业规模跃居世界首位,这是在“十一五”期间取得的重大成绩。

这一时期的2008年,对于中国来说是不平凡的一年,对于力劲来说也是充满转折的一年。这一年,力劲集团收购压铸机企业——意德拉IDRA,强强联合,力劲集团全面接轨国际市场。在通用、宝马、克莱斯勒、奔驰,以及奥迪、大众、福特等著名汽车零部件生产厂家,经常会看到意德拉集团的压铸机在工作。借此收购,力劲在综合实力和核心技术中有了质的突破。

2008年也是国际金融危机爆发的一年,美国通用汽车在美国德州贝尔福德工厂由于金融危机面临关闭。在此之前,力劲与美国通用汽车签订了压铸工厂改造协议,淘汰原有44台套美国本土品牌压铸机,由21台套力劲DCC3000U全自动压铸单元替代。在金融危机环境下,力劲没有放弃对该工厂的支持,以每月1台套的交付速度,直至2011年完成该工厂全部21台套全自动压铸单元,完美替代了原有42台套压铸机的产能,且有余量。该型号压铸机还斩获2012年香港工商业奖的最高奖——“机器及机械工具设计大奖”。该工厂作为压铸工厂实施自动化生产的先导者,从陆续交付至今,机台均每周6天24小时高效运转,始终保持稳定生产。当时,国内几乎没有工厂可以做到智能自动化生产,而也是在此次项目中,力劲总结和学习到了全自动化生产的经验,进而在日后的智能制造转型升级中走在前沿。

也是在2008年,力劲开始在国际标准化舞台上展示中国力量。国标委正式批复组建全国铸造机械标准化技术委员会金属热成形分技术委员会(TC186/SC2),力劲集团被指定为TC186/SC2秘书处承担单位。TC186/SC2紧跟国家工业领域开展的“供给侧结构性改革”,聚焦压铸装备绿色、生态、节能标准体系的构建,分别完成了《压铸装备节能标准体系》《压铸装备绿色设计、制造及服务标准体系》的构建,为我国压铸装备制造行业、压铸件生产行业开展“供给侧结构性改革”创造了有利的条件。2014年—2018年期间,TC186/SC2逐渐形成了以《压铸装备节能標准体系》《压铸装备绿色设计、制造及服务标准体系》为工作重点,先后提交了20余项节能、绿色标准或标准综合体的研制任务,专家团队和关联企业也逐渐地加大了对节能、绿色标准的研究与投入,TC186/SC2成功实现了第一次华丽转身。

2017年6月,ISO/TC306国际铸造机械标准化技术委员会落户中国,增进国际、国内标准的互联互通,促进我国铸造行业的高质量、标准化发展,推动中国标准走出去和国外先进标准引进来,提升中国压铸装备制造企业的国际影响力和市场竞争力。同期,力劲集团CEO刘卓铭出任中国代表团副团长。

“十一五”期间,我国铸造机械产业占全国GDP的比重已经超过9%,在全国工业中德比重从原来的16.6%提高到20.3%,成为我国重工业的支撑,为“十二五”乃至更长时期的中国铸造业可持续发展提供了最根本的保障。在此期间,我国铸造机械工业的总销售额达到1.5万亿美元,超过了美国和日本,一跃成为世界第一。

“十二五”中的行业新标杆

“十二五”期间,我国铝合金压铸件行业产能增速一直保持10%以上,到2015年我国铝合金压铸年产能达到273万吨。

这一时期,力劲正式步入而立之年,响应国家“十二五”规划,积极推动中国铸造企业两化深度融合,攻克大型、高端、关键件铸造技术,实现装备升级、绿色可持续发展 ,大力发展自动化、绿色环保的压铸单元,助力国内大型、关键设备零部件的铸造技术实现大型、复杂、高精度及特种功能铸件的高质高效生产,同时,大幅度降低铸造能源消耗。

2012年,国家智能制造装备发展专项“4000吨高效智能压铸岛及生产管理信息化系统”立项,力劲承担并成功进行了4000吨智能压铸机的关键技术研发与制造,还承担本项目生产管理信息化系统的研究与开发。

智能压铸岛是以力劲伺服节能压铸机为核心设备构成的一组智能化生产单元。通过嵌入式控制器对压铸机及周边设备进行智能控制,智能压铸岛以无人化生产管理方式自动完成从原材料到合格铸件成品间的工艺流程,配备LK-NET生产管理系统,实现压铸生产的程序化、数字化和远程控制。在实现智能化生产的同时,也提高了生产水平、产品质量、产品合格率和生产效率。

4000吨压铸岛的成功研发,解决了铝合金熔化——精炼——定量浇注、4000吨压铸机压射过程的嵌入式实时智能控制、模具高动态响应抽真空和温度的智能化控制、机器人智能罩式喷涂和自动取件、生产管理信息系统等智能化关键技术;实现了压射过程的嵌入式实时智能控制等9项智能化功能;完成了高效智能压铸单元等7项核心智能装置。

紧跟工业发展步伐,“十三五” 期间再升级

2019年是力劲集团成立40周年,在这特殊的一年里,力劲献礼中国装备制造业,推出了自主研发的全球最大锁模力为60000KN(千牛)的超大型压铸机,将大型汽车结构件一体化成型变为可能。该6000T压铸机单元是迄今为止全球最大的压铸机,由美国某新能源汽车厂商订购6台套。这是压铸业界的新纪录,在中国压铸业发展史上具有里程碑式的意义。

2019年也是5G时代起飞的一年。德勤的调研报告显示,2019年将有大约25家运营商推出5G服务,到2020年这一数字将增加一倍,机遇与挑战并存。在通讯基站压铸件的生产中,力劲压铸机占据了超过一半的市场份额,凭借着高度智能自动化单元,结合产品设计的最优生产周期,可以大大提升生产效率,加速中国抢占5G市场。

面对互联网新思维下的工业经济发展,力劲集团实施了互联网+装备计划,助力中国工业4.0的发展。力劲推出的互联网平台,实现压铸机远程操控,生产数据实时记录,帮助客户解决在生产过程中生产监控、数据统计、工艺分析等痛点问题,实现生产效率和压铸件品质提升。

用心创造价值

多年来,力劲遵从市场需求,专注投入,在技术追求上毫不放松。

1998年至2004年期间,力劲集团依据“十年发展规划”,加快了与国内一流高校的合作,先后与清华大学、香港科技大学、华南理工大学、浙江大学、北京化工大学等开展项目合作。

从2000年起,力劲实施科技领先战略,依次与清华大学、香港理工大学、华南理工大学等科研院校开展技术合作,就特种铸造、自动控制、材料技术等领域进行深入研究。2000年3月,力劲与清华大学联合成立了“清华力劲压铸高新技术研究中心”,专项开发压铸新技术。技术的精湛,使得力劲的产品和服务深受美国通用、丰田、爱信精机、东风本田、富士康、比亚迪、美的集团等国内外知名客户的青睐,多年来一直占据中国、巴西和东南亚地区50%以上的市场份额。

与此同时,力劲认为将传统制造业转型为服务型制造业对于目前装备制造企业来说颇为重要。比如,力劲已经由从前的单机交付模式,发展到现在的从厂房规划、产品、金融、安装调试、进度管理、人员培训、工艺流程、模具选择、运行跟踪、预防维护、特殊定制等全面解决方案,是力劲在众多同行中除技术优势外脱颖而出的又一制胜法宝。

铸造服务网络

在全球化市场中,区域竞争格局不断演变。为了避免过于狭窄的市场定位,力劲集团推出教练及保姆式售后服务,与客户共建行业示范工程,依靠LK品牌价值溢出,带动客户业务发展,多种销售模式并举,在全球成立60余家营销中心,大部分地区实现“24小时快速服务”,服务国内客户数量7000余家,海外客户数量近千家。力劲先后成立深圳、中山、上海、寧波、昆山、重庆、阜新、中国台湾以及意大利等11个现代化装备研发和生产基地。

融入国家发展,力劲的“十四五”规划

制造业是国民经济的主体,是立国之本、兴国之器、强国之基。装备制造业,是产业链的核心,决定着整个产业链的综合竞争力。而压铸行业的智能化,精益生产是根本保障。这就要求压铸及周边设备的各种技术工艺参数能做到远程实时控制及检测,这也需要整个产业链的共同协作。力劲的目标是提前完成制造强国战略的相关要求,更深层次推进智能化、自动化、网络化及节能环保装备,在新能源汽车、通信以及其它领域的研发与应用,助推全行业提质增效。力劲希望在“十四五”时期,实现新一轮超车的同时,在循环经济中寻找新的发力点,更好地打造循环经济。

邱歌 力劲集团策划部经理