碳纤维及其复合材料在风电机组全生命周期中的应用

2020-05-11张可可施刘生唐许赵清新郎鸣华严兵

张可可 施刘生 唐许 赵清新 郎鸣华 严兵

1 风电的发展

风能是一种清洁的能源,人类使用风能的历史很早,例如发明帆船利用风能进行水上航行,以及比较有名的荷兰人利用风能改造低洼地的例子,而风车因此也成了荷兰的象征。最早的工业风力发电机由美国人查尔斯·布鲁斯在1888年发明,该风机仅高17m,有144个叶片,发电能力仅为12kW。叶片多,发电强是人们自然而然的观念。但丹麦物理学家保罗·拉·库尔在1890年代证明,即使叶片少,但只要转速快,风机效率就高,应用该原理,他制造了一个只有4个叶片,发电能力却达25kW的风机,这成为现代风机的雏形。随着气动理论及相关技术发展,也促进和推动风电的发展。1941年美国人Putnam设计制造的Smith—Putnam风机,该风机叶轮的直径53m,逆风偏航设计,功率 1.25MW,是世界上第一个MW级风力发电机[1]。

1970年代出现的能源危机进一步促进了风电产业的发展。风能作为清洁能源的一种,被广泛接受,很多国家将其列为国家层面上的产业进行推广和扶持。进入20世纪80年代,风电首先从北欧等地逐渐开始商业化,同时出现了各种各样不同概念的风机,有垂直轴、水平轴,叶片有2~4个。但最终水平轴三叶片风机,以其可靠的稳定性、较高的发电效率,成为市场的主流,并涌现出维斯塔斯、西门子、通用等世界级的风电巨头[2]。

我国针对风力发电课题的研究始于1950年代,1986年在山东荣成建成我国第一个并网发电的风力发电场,此后风电产业发展迅速。我国的风能资源丰富,其中2大风带,如“三北地区”(西北、华北、东北)以及沿海地区,陆地可利用风能资源约3亿MW,加上海上资源约10亿MW。自20世纪90年代,中国的风电行业迅速崛起:不但涌现出像金风科技、国电联合动力技术有限公司、远景能源科技有限公司、明阳科技股份有限公司等一批国际知名的风电企业,而且最近几年中国风电的新增装机容量一直稳居全球首位。全球风能理事会(GWEC)统计数据显示:2018年全球市场新增容量超過49.7GW,全球累计容量达到589.3GW。2018年,中国新增装机容量21GW,累计装机容量达到209GW。目前中国总机容量占全球1/3以上,新增装机容量约占全球4成。中国已经是名副其实的风电大国[3,4]。

2 风电机组机构简介

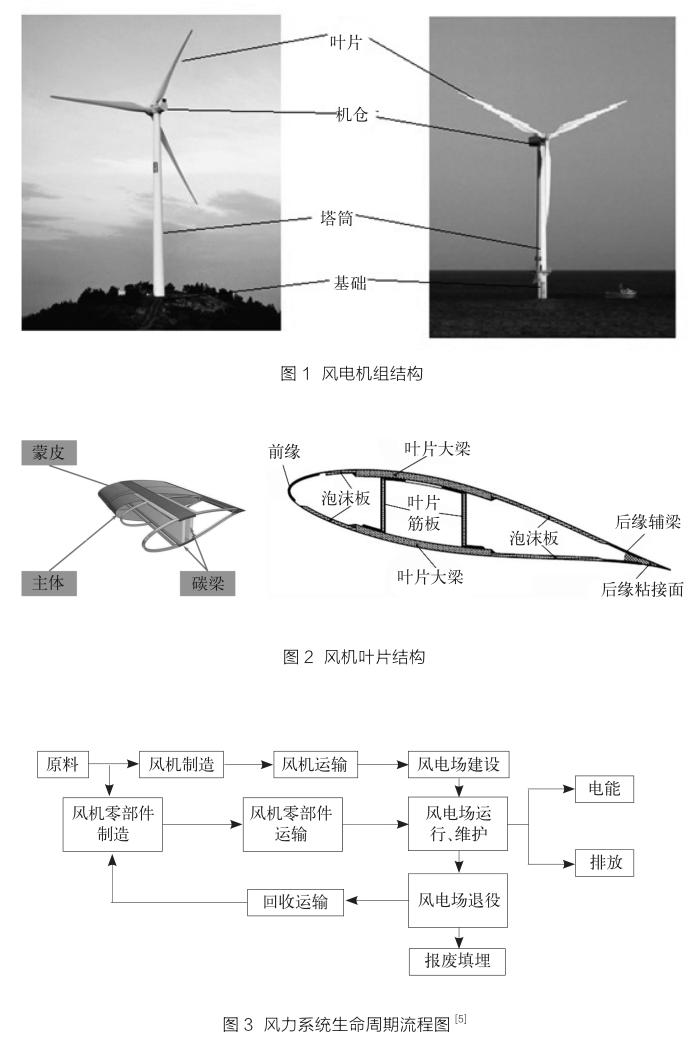

市场上通用的风电机组如图1所示,由基座、塔筒、机仓、叶片组成。其中:塔筒提升风机高度,并可以作为传输线路的通道;机仓内有发电设备及其他控制系统;叶片是接受风资源的关键部位,其设计、材料和工艺决定着风机的发电效率。

在风电的发展历史中,人们先后用木材、布、铝合金等制造叶片。但后来人们发现复合材料具有高比强度、可设计性强,用于制造叶片,具有更强的优势。风机叶片是一个薄壳结构,由大梁、腹板、外蒙皮组成。复合材料在叶片中比例较大,占到90%以上,主要是树脂基玻纤增强复合材料,其中的树脂基以不饱和聚酯树脂为多,也有部分乙烯基树脂或环氧树脂。随着风机功率增加,叶片长度加长,由于玻纤增强复合材料模量低、密度大,叶片的质量越来越重。在这种情况下,具备高强高模、低密度的碳纤维复合材料,成为了设计人员重点考虑的对象。

目前碳纤维复合材料(CF)在风电叶片中已经有较多的应用,如叶片大梁、蒙皮等,其中以叶片大梁应用最多(见图2)。叶片的大梁类似于人的脊椎,支撑起整个叶片,随着叶片越来越长,玻纤增强复合材料已经无法满足要求,必须要考虑使用性能更强的碳纤维复合材料。玻纤复合材料比较重,自身消耗较多的能量,发电效率不高,为了提升风力发电机的发电效能,人们也更多的考虑使用密度更低的碳纤维复合材料。

3 碳纤维及复合材料技术发展及在风电机组全生命周期的应用和优势

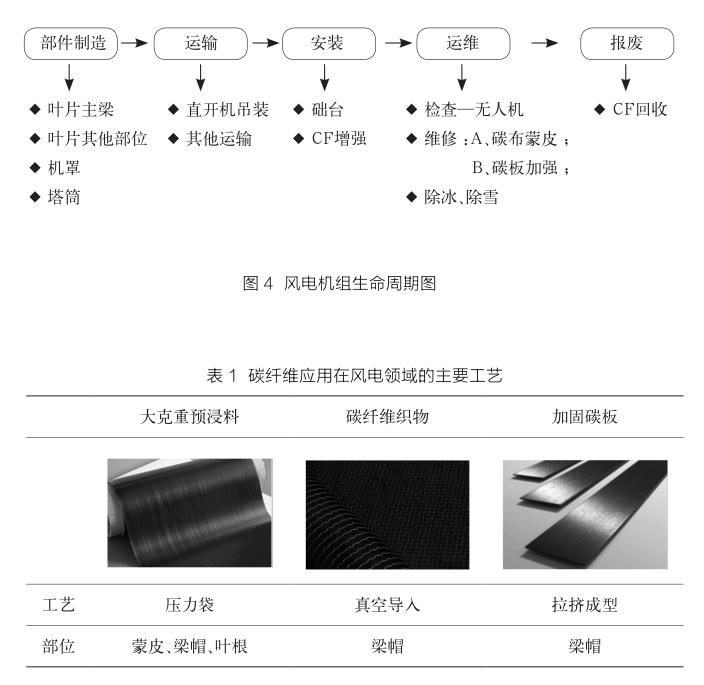

有研究工作者运用生命周期分析方法,对风力发电系统的6个阶段进行分析,详见图3。

当然对于上述的风电系统的生命周期从原材料选材开始,以选材为碳纤维复合材料进行叙述。从风电机组本身出发,把上述风电机组生命周期过程简单归纳为部件及整机制造、运输、风场建造及安装、运维、报废等有比较直接关系的5个方面(如图4),并从这5个方面探讨碳纤维及复合材料在风电机组全生命周期的应用。

3.1 部件及整机制造

前文所述风电机组的主要分为叶片、机仓、塔筒3个部分,目前碳纤维及复合材料在风电的应用主要用于叶片,包括部分蒙皮、前缘、后缘等,目前碳纤维复合材料用的最多部分就是风电叶片的主梁。

目前碳纤维主梁的工艺主要有3种:预浸料工艺、碳布灌注工艺和拉挤碳板工艺(见表1)。

预浸料工艺制备碳纤维大梁,以手工方式铺放,生产复杂形状结构件的理想工艺,工艺及设备也成熟,劳动环境比较差、效率低、成本很高,目前多在样机中使用,无法满足批量化使用的要求。碳布灌注工艺是目前多家风机及叶片厂家使用的工艺,该工艺比较成熟,对模具要求不高,模具制作简单、产品表面好、强度高、质量稳定,但该工艺对碳布要求较高,且生产效率不高、成本也较高,制约了其推广。拉挤工艺是复合材料工艺中效率最高、成本最低的,而且纤维含量高、质量稳定、自动化程度高,适合大批量生产。利用碳纤维拉挤板材制备叶片大梁可以和叶片一起制作,铺层工艺简单,利用该工艺制作叶片的时间只有灌注工艺的一半,但对叶型设计有较高要求。利用该工艺制作叶片大梁是维斯塔斯的核心,该公司开发成功后,得到快速发展,几乎应用于该公司所有的风机叶片上,2018年仅仅该公司一家使用碳纤维就超过2万t,极大地推动了碳纤维在风电领域的应用。

而风电机组的其他部位也有碳纤维大展身手的机会。例如塔筒,目前塔筒最主要以金属为主。但科研工作者已经着手研究利用复合材料制造塔筒。2002年美国风塔系统公司(后改名“风塔复合材料公司)开发了用于1.5MW风电机组的80m高塔筒和零部件,该塔筒采用了碳纤维增强聚合物管制造,与金属塔筒相比,质量减轻了20%,生产成本降低了25%,具备较好的应用前景。通用电器也介绍了一种复合材料塔筒及其制备方法,采用了缠绕工艺进行生产。

机舱罩内部放置风力发电机的主机,主机多数由主轴、齿轮箱、机舱底座等组成。目前机舱罩主要用玻璃钢建造,随着风电机组的功率越来越大,其电机设备也会变大,机舱罩也会变得很大,这样普通的玻璃钢强度有可能不够,可以利用碳纤维复合材料进行加固。

3.2 运输及安装

随着风电功率的增加,叶片的长度越来越长,其运输、安装的难度越来越大。

碳纤维复合材料用于叶片,将提高其轻量化效果,使其运输、吊装、安装等难度变小。此外,运输车辆及安装设备本身也可以利用碳纤维复合材料进行轻量化。

而且目前条件好的地区多已经被占用,所以新建的风电机组多处于山区或海上,需要进行基础建设,南京水利科学院和中南勘探设计院在某风电项目建设中,利用预应力拉挤板材对风电机组的基础承台进行加固,并取得了良好的效果。

此外,碳纤维复合材料的应用,使分段叶片连接处的结构设计难度大大下降。

3.3 运维

为了保证风电机组的正常运转,就要对机组进行日常检查、维护等工作。

风电机组是全年全天的运行,有的地区夜晚温差,而一年四季的气温差别更大,在冬季高寒地区的温度达到零下数十度,将会造成叶片表面结冰。叶片结冰将会改变叶片的气动结构,同时结冰将使叶片质量增加,不仅改变发电效率还会危及风电机组的安全运行。另外,叶片运行的线速度很快,碎冰飞出去容易伤人。另外结冰太厚,机组需要停机进行除冰,将损失大量电能。而碳纤维除了轻量化,还有一个功能,就是在通电情况下,是良好的发热体,热转换效率98%以上。所有利用风电机组本身产生的电,碳纤维通电后发热,融冰除雪,是一个很好的选择。

叶片在运行过程中,远观看起来转动好像不是很快,实际上线速度最快可以达到数百千米以上,因此在迎风面叶片会受到很大的冲击。另外叶片都是在野外风吹雨淋、热胀冷缩,盐雾腐蚀等都会造成叶片的损伤,当损伤超过一定的大小,就会影响叶片的正常运行,因此就要对叶片进行检查。传统的方法是停机,对叶片进行人工检查。随着机器人和无人机技术发展,可以利用碳纤维机器人和无人机对叶片展开检查。

风电机组的使用寿命一般在20年左右,在这么长的时间内塔筒及础台等难免会损坏,特别海上或海边的风电机组。而这个方法可以参考桥梁等碳纤维加固方式,利用碳布或预应力碳板的加固方案。

3.4 报废

当叶片完成其功能后,就需要拆解、报废,对于其中的碳纤维复合材料,如何回收利用,也是一个必须考虑的问题。当然,栏杆、装饰用品等多种方式被考虑过,但是随着报废量的增大,彻底的解决方案必須考虑。目前,上海交通大学的杨斌老师主导的回收碳纤维项目通过高温裂解的方法回收碳纤维,可以回收其中有用的碳纤维。

4 总结

碳纤维目前在4个领域应用最多,即风电、航空航天、汽车和体育用品。2016年碳纤维风电领域的用量首次超过了在航空航天领域的应用,成为碳纤维应用量最多的领域。目前碳纤维在风电中的应用主要集中在国外,国内许多还存在一些技术瓶颈。笔者提出了碳纤维及复合材料在风电机组全生命周期中的应用,希望得到国内风电企业的重视,并推动碳纤维在国内风电领域的应用。

参考文献

[1] 马晓爽,高日,陈慧.风力发电发展简史及各类型风力机比较概述[J].应用能源技术,2007(9):24—27.

[2] 杜朝辉,胡丹梅.风力发电的历史、现状与发展[J].电气技术,2004(10):5—13.

[3] 代齐.风力发电机发展简史[J].中外能源,2008(4):23—23.

[4] 刘峻豪.风力发电的发展历史、现状及趋势综述[J].财讯,2017(3).

[5] 李龙君,马晓茜,谢明超,等.风力发电系统的全生命周期分析[J].风机技术,2015,57(2):65—70.