运用SolidWorks与ANSYS的仿人机械臂设计与分析

2020-05-11王春荣夏尔冬刘建军熊昌炯张亚婷

王春荣,夏尔冬,高 浩,刘建军,熊昌炯,张亚婷

(三明学院 机电工程学院,福建 三明 365004)

机械臂是人类对自身手臂的研究与模仿所创造的一种机械装置,因其具有很高的灵活性已在汽车制造、零件加工以及焊接等领域得到了非常广泛的应用[1]。仿人机械臂是机械臂与仿人学相结合的产物,具有与人类手臂相似的结构,使其具有更好的灵活性、鲁棒性和更高的运动精度,可以实现诸多拟人化操作[2-4]。因此,对仿人机械臂的研究具有非常重要的理论意义和应用前景。

由于仿人机械臂的独特性,许多学者对其进行了研究。李宁[5]设计了一款7自由度的仿人机械臂,并对其运动学进行了分析,验证了其合理性。韩致信等[6]提出了一种仿人机械臂逆运动学的运算方法,并利用MATLAB验证了方法的有效性。王楚[7]对仿人机械臂的运动规划与优化算法进行了研究,提高了机械臂运动的灵活性。

为了提高机械臂的灵活性,本文提出设计一款与人臂相似度极高的新型仿人机械臂,已获国家授权专利“一种仿人机械臂(ZL201620675819.2)”[8]。本文主要对该仿人机械臂执行任务时的极限工况进行受力分析,并根据分析结果,利用ANSYS对其进行静力学分析与结构优化设计,降低其质量、提高作业的灵活性。

1 仿人机械臂机械结构设计

1.1 关节连杆的确定

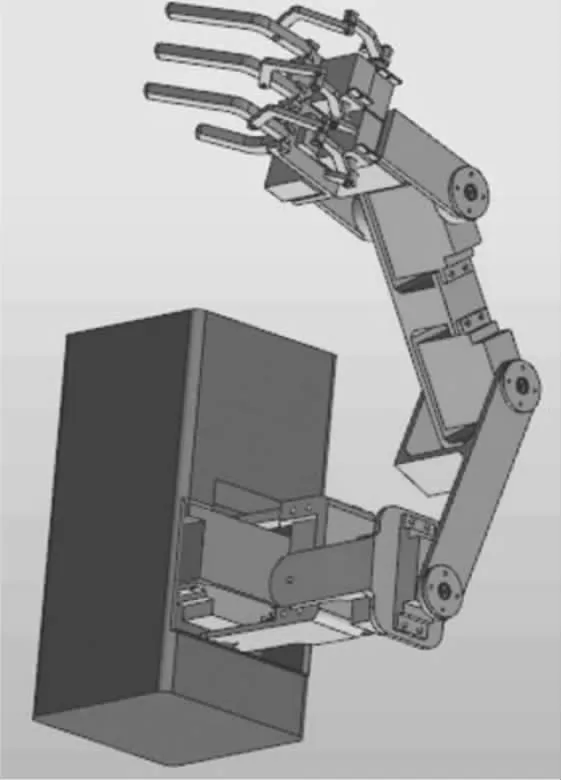

本文设计的仿人机械臂属于关节型机械臂,其6个关节均为转动关节,即具有6个自由度。按照从基座到末端执行器的顺序对关节进行编号,依次由低到高,基座为杆件0,肩部偏转关节为1,连杆 1,肩部俯仰关节 2,连杆 2,肩部回转关节3,大臂连杆 3,肘部俯仰关节4,小臂连杆 4,腕部俯仰关节5,连杆5,腕部回转关节6,连杆6。因此,所设计的仿人机械臂关节分布结构简图如图1所示。

图1 仿人机械臂关节分布结构简图

1.2 仿人机械臂三维模型的建立

根据以上分析,利用法国达索公司的Solid-Works 2018[9]建立机械的机架、肩关节、大臂、肘关节、小臂、腕关节和手掌(指),然后对其进行装配,建立仿人机械臂的三维模型,如图2所示。

2 机械臂关键关节受力分析

机械臂在执行任务时,各个关节与杆件须承受外部的作用力与自身的重力。当机械臂的关节和连杆位于同一轴线上且处于水平位置时承受的重力和静力矩最大,由此引起机械臂各关节产生的应力和变形也最大。因此,本文主要对此种工况进行分析,选取该工况系数为1.1。设计的末端执行器重量为3 kg,末端执行器宽度为110 mm,机械臂尺寸长为220 mm,抓取物体最大重量为10 kg。由于机械臂在抓取与搬运过程中存在着抖动等情况,因此本文取g=10 N/kg进行保守的分析计算。

图2 仿人机械臂三维模型

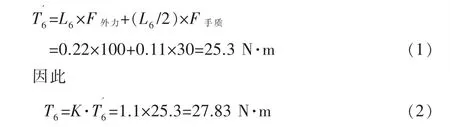

2.1 关节6受力分析

对于关节6进行受力分析,其受力分析简图,如图3所示,即有

图3 关节6受力分析简图

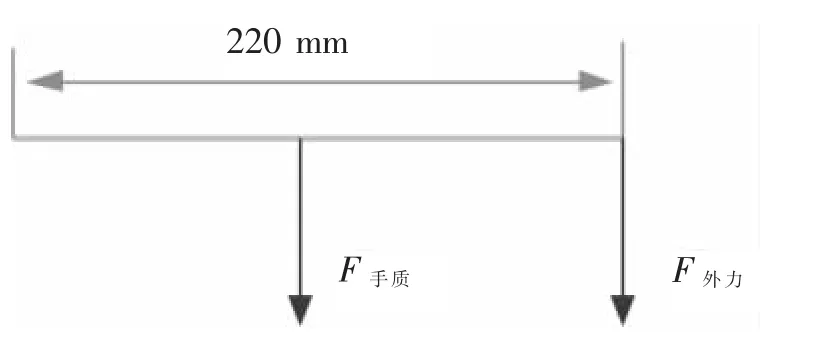

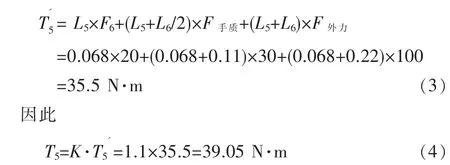

2.2 关节5受力分析

对于关节5进行受力分析,其受力分析简图,如图4所示,即有

图4 关节5受力分析简图

2.3 关节4受力分析

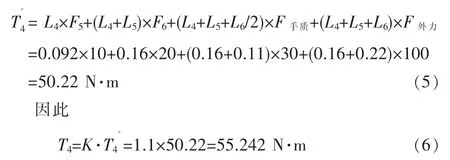

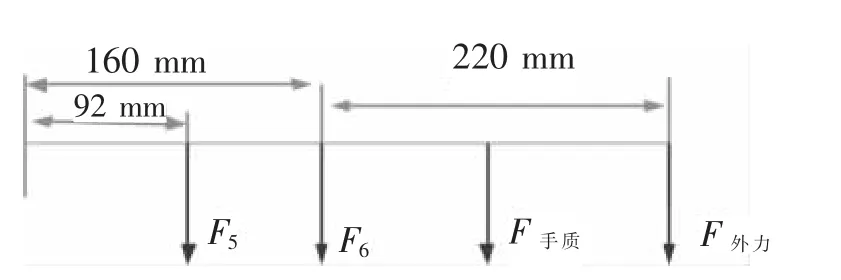

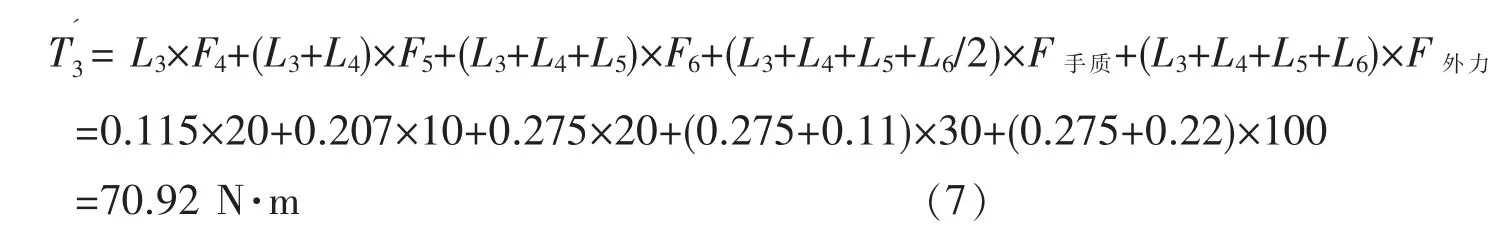

对于关节4进行受力分析,其受力分析简图,如图5所示,即有

图5 关节4受力分析简图

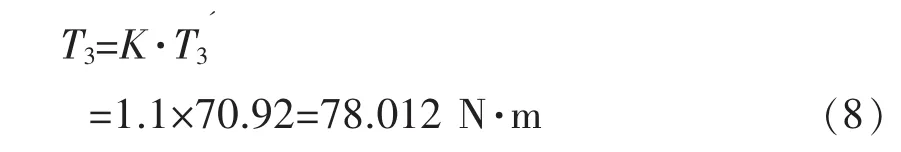

同理,对关节3进行受力分析,如图6,可得

图6 关节3受力分析简图

即

因此,通过对各个关节的受力分析,使设计人员可对电机的尺寸、功率及型号进行选择,并确定合适的减速比,驱动各个关节的旋转运动。

3 机械臂的有限元分析

ANSYS是美国ANSYS公司研制大型有限元分析软件,是目前最主流的有限元分析软件,其分析过程主要包括前处理阶段、分析计算阶段和后处理阶段[10]。此外,其具有功能强大,操作简单等优点,在机械制造、汽车工程以及可靠性分析等领域得到广泛的应用。因此,本文利用ANSYS 12.0对所设计的仿人机械臂进行分析。

3.1 有限元模型的建立

在有限元分析中,通过网格划分来建立各个结构的有限元模型,是非常重要步骤,其直接影响计算精度与计算结果。若网格划分不精确,将导致计算结果无效、离散,无法获得正确的求解结果。因此本文选用Solid45单元,其具有六个单元面,每个面都可以施加力,且力的方向为其垂直方向到单元的内部。

对机械手臂的关键部件进行网格划分,建立其有限元模型,如图7所示。其中肩部偏转关节具有23 208个单元,肩部俯仰关节具有17 375个单元,大臂连杆具有15 902个单元,肘部俯仰关节具有23 422个单元,腕部俯仰关节具有28 107个单元。

3.2 施加载荷和约束

载荷和约束的施加对静力学分析的结果有着直接的影响,其应尽量与实际情况较为一致。本文根据各个关节零部件的实际装配位置,在支撑支点处施加对应的约束,并根据上文计算的作用力与力矩结果,施加对应的载荷。分析仿人机械臂的关节和连杆位于同一轴线上且处于水平位置时的受力情况。

3.3 机械臂的有限元分析

本文选取6 061铝合金为仿人机械臂的材料,其弹性系数为68.9 GPa、泊松比为0.33、抗拉强度为205 MPa。为了更加贴近实际情况,在ANSYS中设置重力加速度g=9.8 N/kg,并对上述的极限情况进行分析求解,得到各个关节零部件的应力云图和变形云图,如图8所示。

图7 械手臂关键部件的有限元模型

图8 关键部件应力云图和变形云图

分析图8可知,对于肩部偏转关节,其最大应力为104.11 MPa,发生在板支架的拐角处,最大位移变形量为0.41×10-5mm,发生在较小孔的前端面;对于肩部俯仰关节,其最大应力为159.13 MPa,发生在板支架的拐角处,最大位移变形量为0.20×10-5mm,发生在大孔侧的前端面;大臂连杆的最大应力为103.20 MPa,发生在孔的内表面及拐角处,最大位移变形量为0.73×10-5mm,发生在大孔侧的前端面;肘部俯仰关节的最大应力为108.78 MPa,发生在孔的内表面两侧拐角处,最大位移变形量为0.12×10-4mm,发生在左右两侧的端面;腕部俯仰关节的最大应力为89.83 MPa,发生在孔的大孔一侧的后端拐角处,最大位移变形量为0.15×10-6mm,发生在大孔一侧的端面。

通过分析结果可知,各个关键部件都具有较小的变形量、所受到的最大应力均小于材料的极限要求,表明本文设计的机械臂结构合理,强度、刚度等满足要求。

4 机械臂结构优化设计

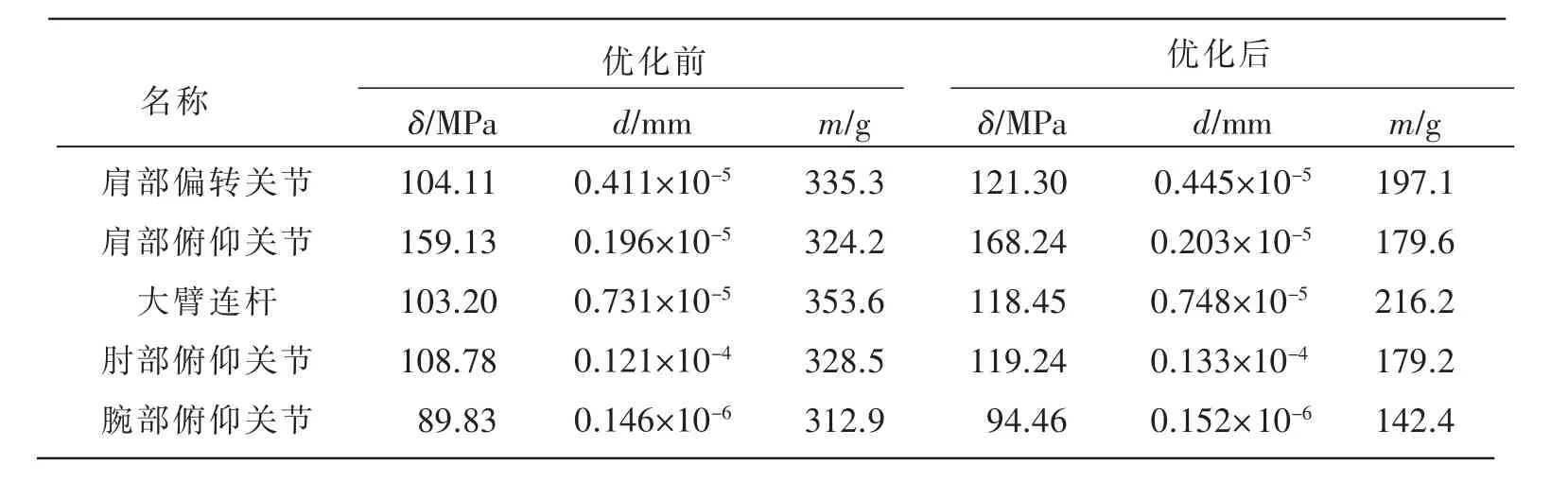

通过以上分析可知,虽然仿人机械臂各个关节部件设计合理,但是为了进一步提高机械的灵活性、节约资源和设计成本。本节以质量为优化目标,以各个关键部件的厚度为设计变量,以材料的性能为约束条件,对其进行优化设计分析。优化后的关键部件应力云图和变形云图,如图9所示,优化前后的参数(最大等效应力δ、最大变形量d及质量m)对比如表1所示。

图9 优化后的关键部件应力云图和变形云图

表1 优化前后各个参数对比

分析仿真结果可知,优化后与优化前相比应力分布特征整体一致,虽然其最大应力和最大位移都比优化前有所提高,但是各个零件的最大应力都小于材料的屈服强度,且各个关键部件的变形量很小,因此仍满足材料性能要求。对于整个机械臂而言,其总体质量由4.654 kg降低至3.914 kg,减少了15.9%。因此,优化后的机械臂不仅满足各力学性能,而且使其整体结构更加的紧凑、节约了成本以及具有较好的灵活性。

5 结论

基于仿人机械臂是当前的研究热点,本文设计了一种新型的仿人机械臂,并已获国家授权专利,表明了创新性。为了进一步提高仿人机械臂的灵活性,利用SolidWorks建立其三维模型,并分析了仿人机械臂关节和连杆位于同一轴线上并处于水平位置时抓取10kg物体的受力情况。最后,利用ANSYS建立了仿人机械臂关键部件的有限元模型,并根据受力分析结果对其进行静力学分析与优化设计分析,有效的降低了机械臂的质量,提高了其灵活性。