赵庄煤业底抽巷顶板易冒落成因及控制对策

2020-05-11高赟跃

高赟跃

(晋城煤业集团赵庄煤业,山西 晋城 048000)

煤矿主要的3种事故类型为顶板、瓦斯和运输事故。其中顶板事故的发生频率最高,占事故总起数的54.42%,占煤矿事故死亡人数的40%~50%,长期居高不下[1]。引起顶板事故的原因较多,首先是生产、地质条件的复杂性,岩石厚度和强度变化造成局部软弱;然后,巷道围岩长期处于矿山压力作用下,引起矿压显现如岩体的变形、破坏、塌落[2-3];最后,巷道围岩多处在潮湿通风环境中,岩石风化,强度变低[4-5]。赵庄煤业底抽巷顶板整体下沉量大,锚杆索大量破断,甚至经常发生冒顶事故,严重影响安全使用。因此,探明底抽巷顶板易冒落成因,提出控制对策,对赵庄煤业生产安全至关重要。

1 工程背景

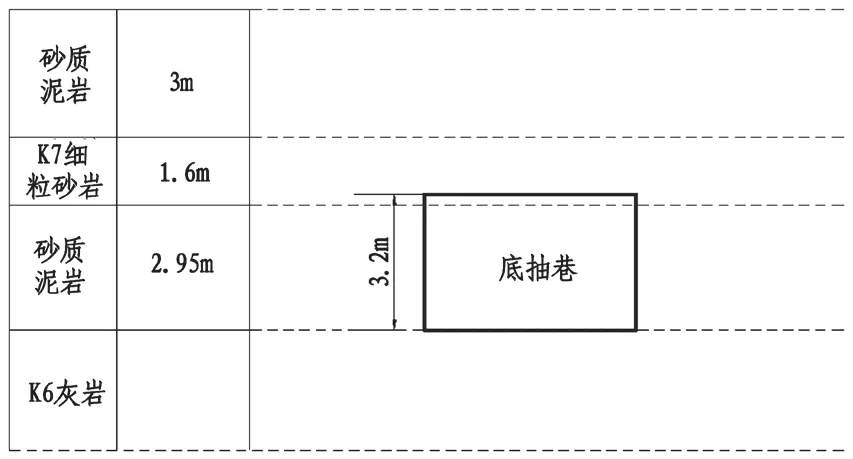

赵庄煤业一盘区底抽巷为盘区主要巷道之一,设计层位在煤层下方垂高8m,位于K7细粒砂岩层与K6灰岩之间,层间距2.95m,设计底抽巷高度3.2m。原始设计以K7底界面为顶板,巷高不足时,破底板K6灰岩掘进。但实际掘进过程中发现,K6灰岩过于坚硬,掘进困难,改为以K6灰岩顶界面为底板,破顶部K7细粒砂岩掘进。底抽巷层位如图1所示。

图1 底抽巷层位示意图

K7细粒砂岩层平均厚度1.6m,但不稳定,局部无K7,上方为砂质泥岩,平均厚度3m。在无K7段,砂质泥岩层直接暴露在巷道中。

底抽巷支护方式:顶板采用锚网索联合支护。锚杆长度2.4m,锚杆间排距1100mm×1000mm,每排5根,设计预紧力为150kN;锚索长度6.3m,“2-1-2”布置,当施工两根锚索时,间距1800mm,当施工1根锚索时,距两帮分别为2500mm。锚索预紧力为350kN。顶板支护示意如图2所示。

图2 巷道顶板支护示意图

底抽巷局部顶板下沉量超过500mm,十分破碎,锚杆索拉断,甚至出现冒顶造成巷道超高。经过对顶板下沉严重区域统计分析,发现底抽巷顶部K7极薄或者无K7段最为严重,K7厚度超过500mm区域顶板良好。

初步认为顶板破碎是由顶板岩石风化引起的,为了进一步确定,进行顶板岩石成分分析和物理力学参数测试。

2 顶板岩石易冒落成因分析

2.1 顶板岩石矿物成分分析

现场取顶板K7细粒砂岩和砂质泥岩块体各不少于3块,进行烘干、破碎、研磨,制作成40μm细度的粉末样品,每种岩石制作3份样品。K7细粒砂岩3个样品编号为1#、2#、3#,砂质泥岩3个样品编号为4#、5#、6#,每份样品质量3g左右。然后采用D8ADVANCE X射线衍射仪对样品进行测试,得到岩石矿物成分情况如下:

(1)K7细粒砂岩:石英平均占比43%,白云石平均占比24%,钠长石平均占比23.7%,二重高岭土平均占比8%,含少量金红石。石英物理性质和化学性质均十分稳定,而白云石、钠长石可用于制造建材、玻璃、陶瓷等,性质也十分稳定。该样品90%以上均为坚硬稳定成分,因此K7细粒砂岩强度高,性质稳定。

(2)砂质泥岩:4#、5#主要成分为石英,平均占比72.5%,高岭石占比21.5%,菱铁矿占比4.5%,含少量二重高岭土;6#样品石英占比14%,赤铁矿占比33%,白云母占比51%,含少量二重高岭土。因绝大部分为石英,砂质泥岩岩块本身强度相当大,但层间含有大量的高岭石,高岭石遇水极易发生膨胀,且菱铁矿、白云母均为易风化岩石,强度较低。

2.2 顶板岩石物理力学参数测试

将现场取回的顶板K7细粒砂岩和砂质泥岩块体制作成圆柱形或正方体标准试样。

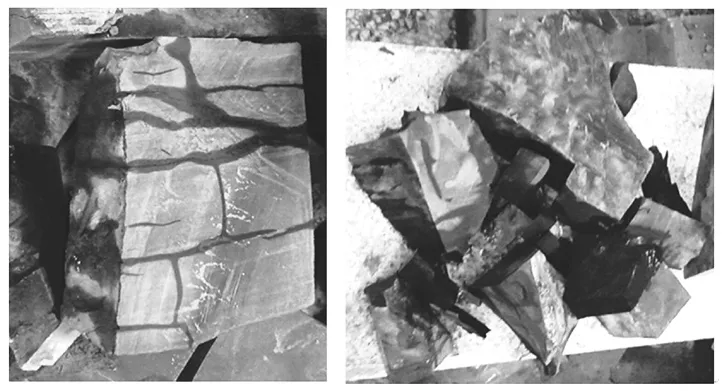

制作过程中发现,干燥时,两种岩石均十分完整坚硬,但遇水后,水迅速在砂质泥岩层理间扩散,使砂质泥岩在轻微扰动下即沿层理崩裂成碎块。说明砂质泥岩层理发育,且层理间赋存易吸水矿物。如图3所示。

图3 砂质泥岩遇水崩裂

采用RMT-150B型岩石力学试验系统进行岩石物理力学参数测试,得到的结果如下:

(1)K7细粒砂岩:平均单轴抗压强度157.8MPa,最大216 MPa,为极坚硬、强稳定岩层;

(2)砂质泥岩:不含高岭石填充节理的砂质泥岩试件平均单轴抗压强度82.7MPa,含高岭石填充节理的砂质泥岩试件平均单轴抗压强度17.7MPa,差距十分显著。

2.3 顶板岩石易冒落成因

K7细粒砂岩矿物成分稳定,强度极高,可以作为砂质泥岩有效的保护层。

顶板砂质泥岩层理之间含有大量高岭石等易吸水膨胀矿物,长期处于潮湿通风环境中,易风化,导致性能十分不稳定。尤其是遇水时发生崩解,强度急剧下降,使顶板破碎、冒落。

3 控制对策

3.1 K7细粒砂岩厚度控制

在掘进时,由于掘进机截割不动底板K6灰岩,破顶板K7细粒砂岩时,留K7厚度不低于800mm,且尽量保证顶板完整,作为上部不稳定砂质泥岩的保护层。

3.2 支护后喷浆封闭

按照设计的锚杆索支护方式对顶板进行永久支护,施工过程中应尽量减少水的用量,支护后对顶板及顶角部位立即喷浆,封闭锚杆索孔、裂隙等漏风通道,隔绝风、水,减轻顶板风化作用。

喷浆参数:顶板及顶角喷射混凝土,喷射浆体标号C20,厚度250mm,一次成型,混凝土配合比为水泥:砂子:石子=1:1:2,水灰比0.45:1,水泥为普通硅酸盐水泥,中粒河砂,石子粒径不大于15mm,速凝剂为水泥重量的3%~5 %。

3.3 无K7段架棚支护

由于K7细粒砂岩层厚度不稳定,局部极薄甚至消失,顶板砂质泥岩层直接暴露在空气中,为了防止后期顶板下沉引起的喷浆层碎裂、漏风,顶部必须铺菱形金属网然后架棚支护,并加强顶板离层观测,防止发生突然冒落。

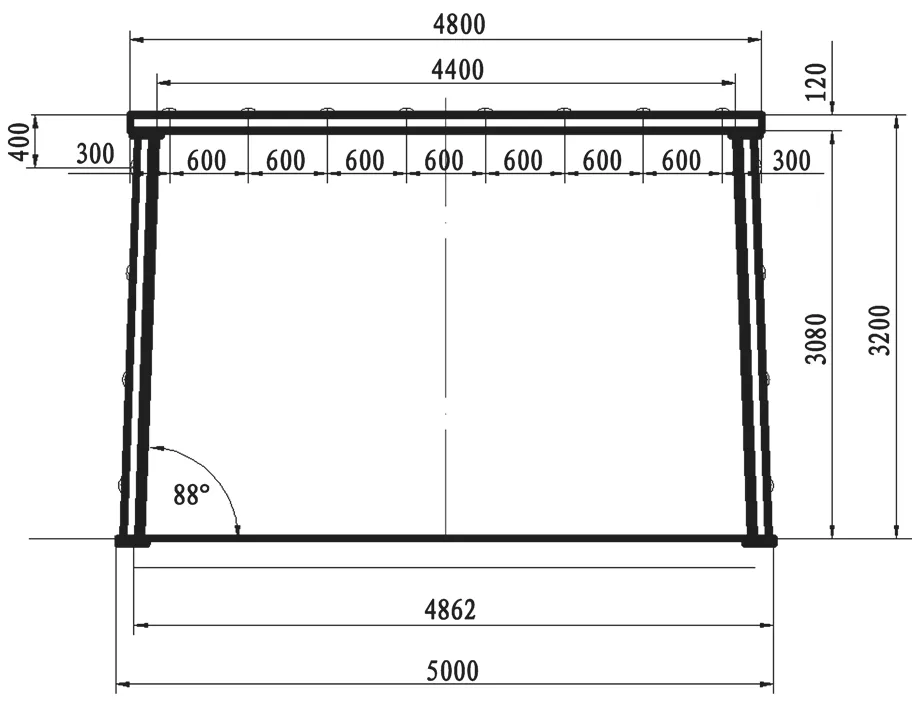

架棚参数:棚排距1000mm,相邻的棚之间用拉杆进行连锁。棚腿基础深200mm,分两段,均用36U型钢,搭接处采用36U钢标配的卡缆螺栓进行连接。棚梁为12号矿用工字钢,在两端焊接一段36号U型钢作为棚腿支护的卡槽。棚与巷道之间采用背板背紧背牢,相邻棚间背板的搭接必须错落有致、相对成线。如图4所示。

图4 架棚支护示意图

4 效果考察

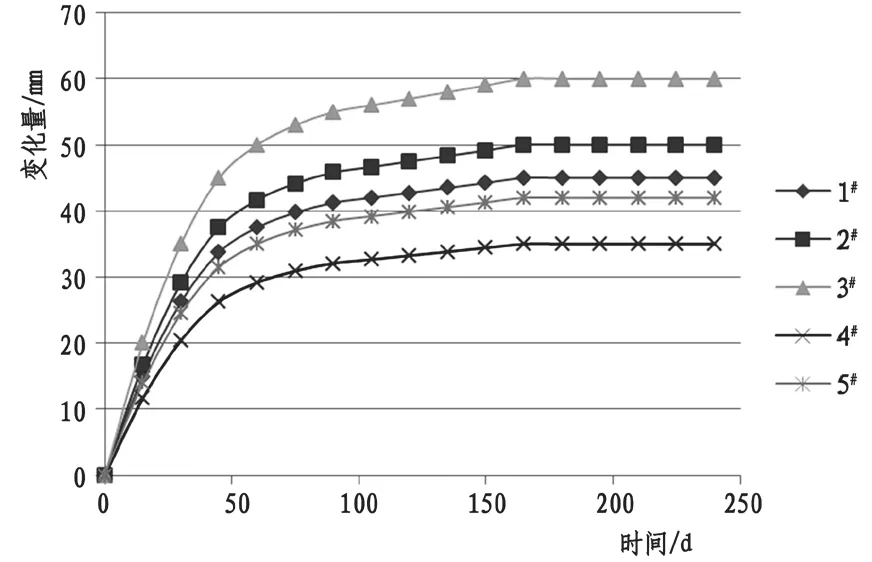

在底抽巷内布置5个表面位移观测点,采用“十”字布点法,重点观测顶板下沉量,每15d观测一次,共观测240d。绘制的顶板下沉量曲线见图5所示。

可以看出,经过8个月观测,巷道顶板下沉已经基本稳定。5个测点顶板下沉量分别为60mm、35mm、45mm、50mm、35mm、42mm,且80%以上集中在掘进后两个月内,控制效果良好。

图5 5个测点顶板下沉量曲线图

5 结论

(1)赵庄煤业底抽巷顶板砂质泥岩层理间含有大量的易吸水膨胀矿物,遇水后沿层理发生崩裂,强度急剧下降,是易冒落的主要原因;

(2)控制对策主要针对防止顶板风化,在掘进时留设K7细粒砂岩厚度不低于800mm作为砂质泥岩的保护层,支护后快速喷浆封闭,无K7段采用架棚支护;

(3)效果考察表明,经过8个月观测,5个测点顶板下沉量均不超过60mm,80%以上集中在掘进后两个月内,之后趋于稳定,控制效果良好。