储罐底板维修决策方法研究*

2020-05-10赵永涛武壮

赵永涛 武壮,2

(1.中国石油安全环保技术研究院 北京 102206; 2.中国石油大学(北京) 北京 102200)

0 引言

随着 “四个革命、一个合作”能源安全新战略的提出,近年来我国建设了大批大型石油储备基地。为确保石油库的安全运行,需要定期对油罐及其附属设备进行检修。据悉,储罐的安全失效大多是因为腐蚀造成的,且储罐底板腐蚀最为严重。目前常用的对储罐底板腐蚀情况检测的方法有:超声测厚检测、超声导波检测、远场涡流检测、漏磁检测和声发射检测技术[1]。根据《立式圆筒形钢制焊接油罐操作维护修理规程》(SY/T 5921—2017)有关规定:边缘板腐蚀平均减薄量不大于原设计板厚度的15%;中幅板的平均减薄量不大于原设计板厚度的20%;点蚀的最大深度不大于原设计板厚度的40%;当腐蚀深度超过以上规定的、腐蚀面积大于一块被检测板的50%,且在整块板上呈现分散分布时,宜更换整块钢板,面积小于50%时,应考虑补板或局部更换新板。

本文主要对比分析了漏磁检测和超声测厚检测,并结合应用情况,给出了一种综合应用两种检测的维修决策方法。

1 漏磁检测和超声测厚检测原理

1.1 漏磁检测原理

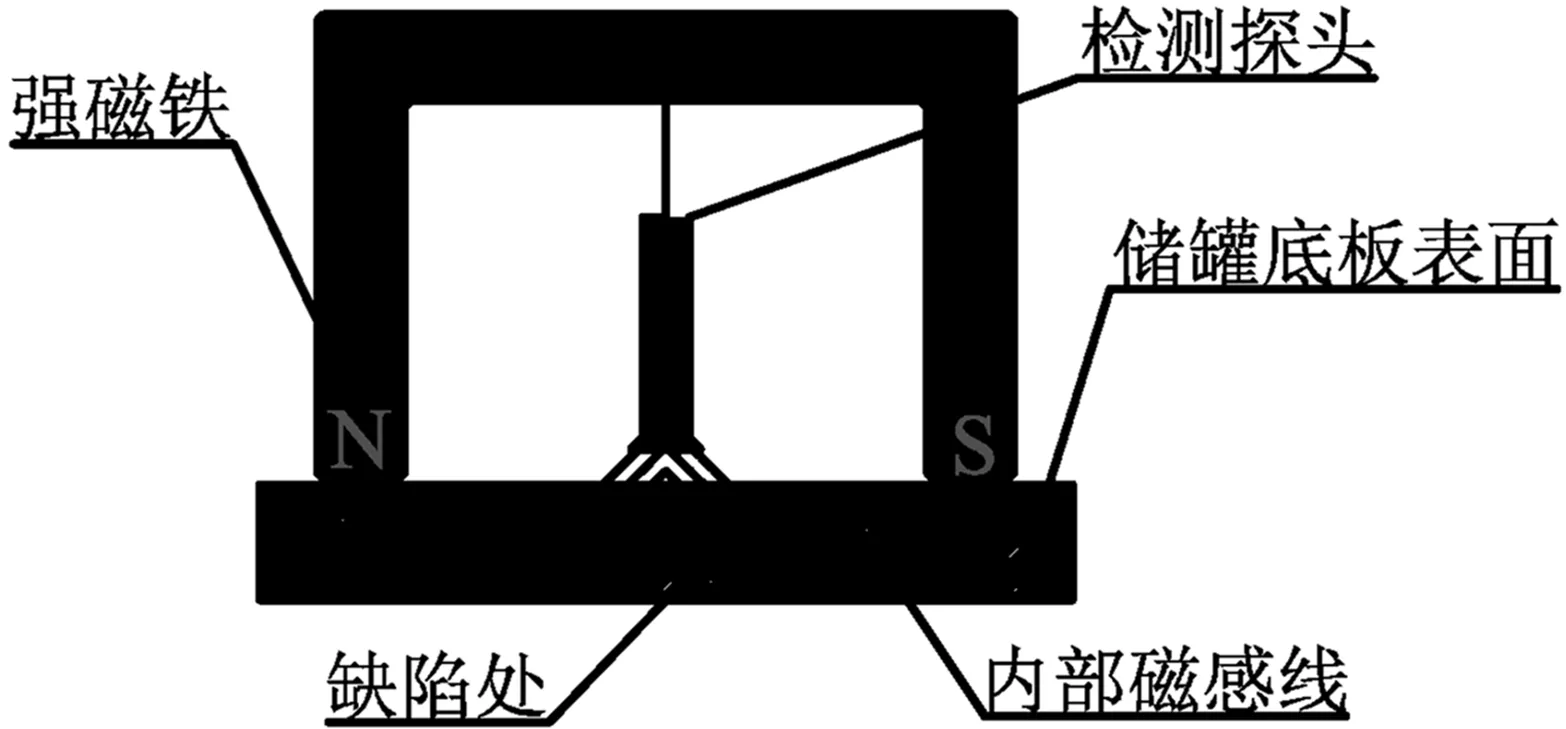

漏磁检测是目前应用十分广泛的一种缺陷无损检测技术,通过检测磁化后铁磁材料中磁场的变化来检测缺陷。如果储罐底板表面以及底板内部材料完好无损,则生成的磁感线将会被约束在底板内部,不会被检测探头检测到信号,如图1所示。如果储罐底板存在明显缺陷,缺陷处导磁性能会明显下降,磁感线则会在缺陷处发生偏移,从而被检测探头检测到,如图2所示,然后对检测到信号进行处理,就能够准确判断出缺陷的位置、深度等信息[2]。

图1 漏磁检测原理(无缺陷)

1.2 超声测厚检测原理

超声测厚检测是通过精准测量超声波在储罐底板传播的时间来达到测厚的目的。超声探头发出的超声波脉冲信号穿过储罐底板,当达到底板下表面时会被反射回来。若底板材料均匀,声波传播速度恒定,通过检测整个过程经历的时间便可精确测量底板的厚度[3],如图3所示。

图2 漏磁检测原理(有缺陷)

图3 超声检测原理

2 漏磁和超声检测结果及问题

本文针对某油库罐区1#储罐进行检测分析,并有针对性地运用了漏磁和超声测厚检测两种方法。储罐运行年限将近20 a,大小为5 000 m3,中幅板厚度为8 mm,边缘板厚度为10 mm,材料为Q235A。

2.1 漏磁检测结果及问题

此次检测使用的是由中国石油集团安全环保技术研究院自主研发的漏磁扫描检测仪,仪器实物如图4所示,软件处理界面如图5所示。

图4 漏磁检测扫描仪

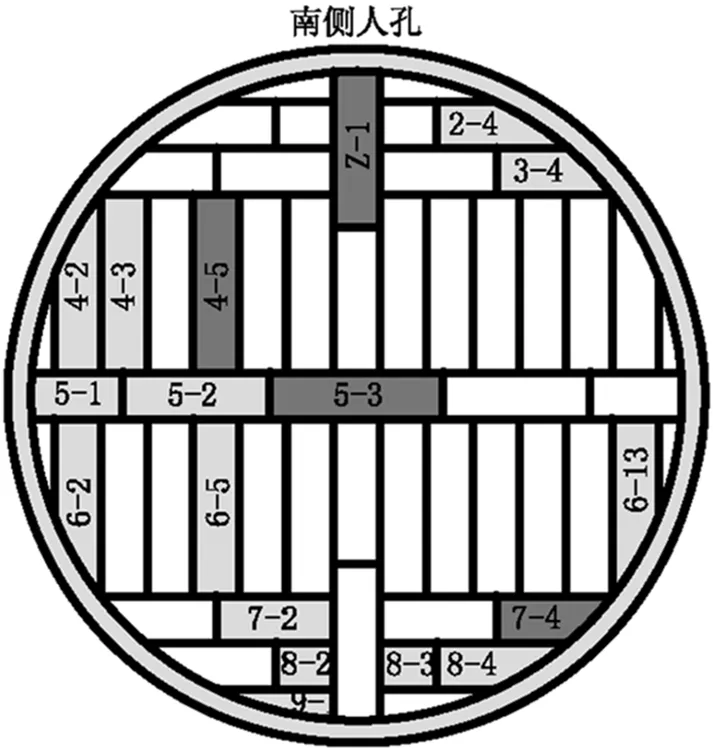

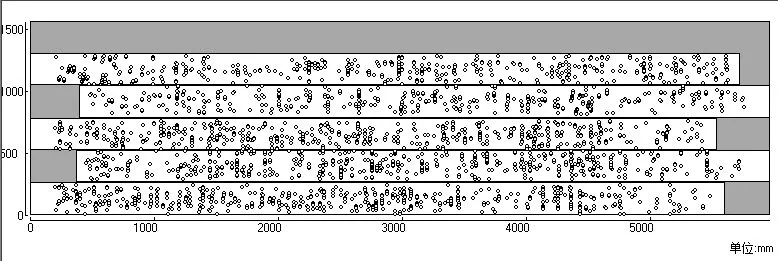

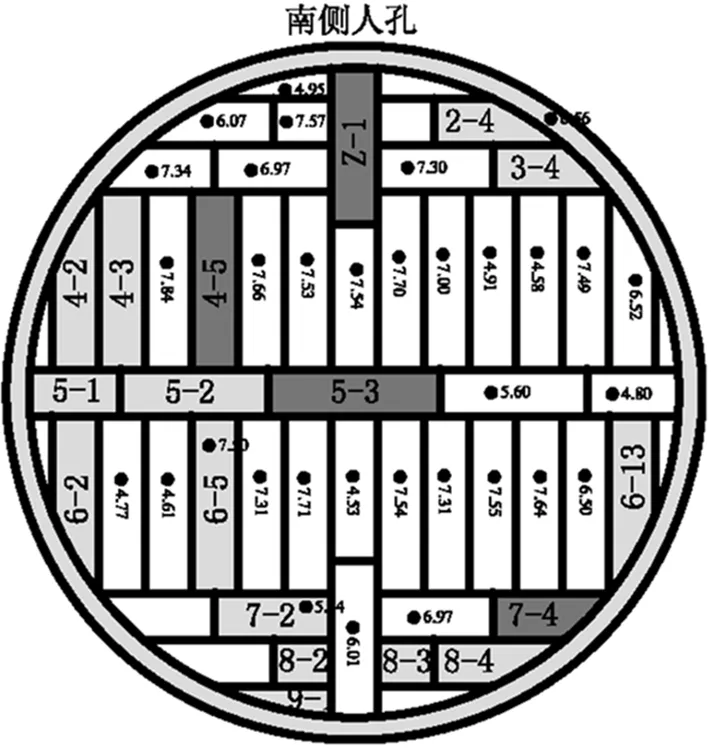

通过采用漏磁检测及评价技术,对该5 000 m3储罐底板进行了全面的检测和评估分析,此储罐底板共计57块,沥青玻璃纤维防腐层基本完全失效,底板腐蚀严重。有14块底板存在壁减大于20%且小于40%腐蚀缺陷,腐蚀面积大于被检测底板的50%。有4块底板存在壁减大于40%且小于60%的坑蚀,漏磁扫描结果图如图6所示,编号4-5号板腐蚀缺陷彩色带图如图7所示。

图5 软件处理界面

浅灰色为≥20%且<40%缺陷;深灰色为≥40%且<60%缺陷

图7 编号4-5号板腐蚀缺陷彩色带图

储罐底板具有良好的导磁性能,利用漏磁检测技术可显著提高检测效率。但在提高检测效率的同时,检测精度上的把握还需要考究,主要体现在以下几个问题:

(1)储罐底板清理不彻底,在底板衔接处或其他难以清理的地方残留有铁屑,由于漏磁扫描仪具有强磁力,这些铁屑很容易粘附在仪器下表面,对内部磁感线造成影响,形成伪缺陷。

(2)由于储罐使用年限较长,底板发生不均匀沉降,且有些底板在安装时就存在局部凸起,造成检测结果会出现较大误差。现场利用水平仪对储罐底板沉降情况进行粗略检测,在考虑初始设计因素下,不均匀沉降仍然很严重。

(3)虽然可以从扫描色带图及波形图中看出储罐底板的腐蚀情况及位置,但给出数据的精确度不是很高。

(4)储罐底板并不都是规则矩形,边缘处为不规则梯形,如图6中9-7号板,这种形状的底板在检测过程中部分区域是无法检测的。

(5)员工在操作漏磁检测仪进行扫描时,行进的速度过快或速度不均等因素也会对结果造成一定影响。

2.2 超声测厚检测结果及问题

超声测厚检测具有很高的精准度,利用超声测厚仪对储罐底板进行复检,现场检测如图8所示,检测结果如图9所示。

图8 超声测厚检测现场

浅灰色为≥20%且<40%缺陷;深灰色为≥40%且<60%缺陷

超声测厚检测能够精准测量小范围内储罐底板厚度,但在应用检测时主要存在以下几个问题:

(1)储罐底板表面覆有防腐层,检测前需要清除。且底板表面锈蚀严重,需要用砂纸、磨片等工具进行打磨,以降低表面粗糙度。

(2)由于检测时无法打开储罐底板,底板背面可能存在大量不均匀腐蚀坑或表面锈蚀。这就会造成声波衰减,显示的数据出现不规则波动,甚至无读数。 所以应该采取多次、多点测量。

(3)利用耦合剂来保证探头与待测表面的完美接触,根据待测表面的粗糙度、待测材料以及环境温度等的不同,应该选择不同类型的耦合剂。

3 结果分析及结论

通过对比漏磁检测与超声检测的结果,发现两者有非常高的对应关系。结果显示,该5 000 m3储罐底板防腐层已基本完全失效,且腐蚀非常严重。从整体来看,边缘板腐蚀最严重,中幅板中外围较内圈腐蚀更严重,这主要是因为雨水以及地下水的渗入导致加速腐蚀。漏磁检测高效全面,但精准度稍差,且有些边缘位置无法检测。超声测厚检测精准,但只能针对某点进行检测。

在决策储罐底板是否需要维修而进行检测时,应该综合采用漏磁检测和超声测厚检测方法。先采用漏磁检测,能够高效全面地得到底板腐蚀的整体情况,大大地节省人力。再利用超声检测对漏磁检测显示严重处进行复检,得到具体且精确的局部腐蚀情况。