不同气源压缩气体泡沫灭石油醚火灾性能比较*

2020-05-10陈涛胡成包志明傅学成夏建军王荣基

陈涛 胡成 包志明 傅学成 夏建军 王荣基

(应急管理部天津消防研究所 天津 300381)

0 引言

低沸点易燃液体储罐是石化行业应用较多的一种储罐,由于其储存的低沸点易燃液体饱和蒸汽压大、易挥发、爆炸极限宽,因此导致发生火灾爆炸风险高、扑救难度大、易发生复燃,现有低中高倍泡沫灭火技术无法满足其火灾防控需求[1]。新修订的《泡沫灭火系统技术标准》(报批稿)已明确指出沸点低于45 ℃、碳5及以下组分物质的量百分数占比不低于30%的低沸点易燃液体储罐不宜选用现有泡沫灭火系统。

随着我国石化工程朝着大型化、系统化、精细化的迅猛发展,低沸点易燃液体储罐的数量越来越多,单罐容量也越来越大,并且该类储罐通常还和其他石化储罐设置在一起,极大增加了罐区的火灾危险性和扑救处置难度。由于目前尚无有效、可靠的灭火手段,一旦低沸点易燃液体储罐发生火灾,极易造成重大损失,因此当前迫切需要研发新型有效灭火技术,为低沸点易燃液体储罐提供可靠的灭火手段。

压缩气体泡沫灭火系统[2-3]是近些年逐步发展起来的一种新型正压式泡沫灭火系统,具有泡沫均匀稳定、灭火效能高、抗复燃能力强、隔热保护能力优异的特点,具备解决低沸点易燃液体储罐火灾扑救技术难题的潜力。国内外曾针对压缩空气泡沫析液稳定性、隔热保护性能、灭A类火性能以及灭B类火性能等开展了大量研究[4-5],但针对采用其他气源的压缩气体泡沫的灭火性能研究较少,至今未见压缩氮气泡沫和压缩空气泡沫对于低沸点易燃液体火灾灭火性能的直接比较研究。鉴于此,笔者采用自行研制的实验室压缩气体泡沫系统,通过缩尺油盘火试验,考察不同气源压缩气体泡沫对于典型低沸点易燃液体火灾的灭火性能,分析探讨适宜的供气方案。

1 试验部分

1.1 试验装置

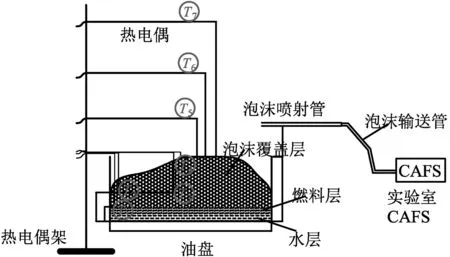

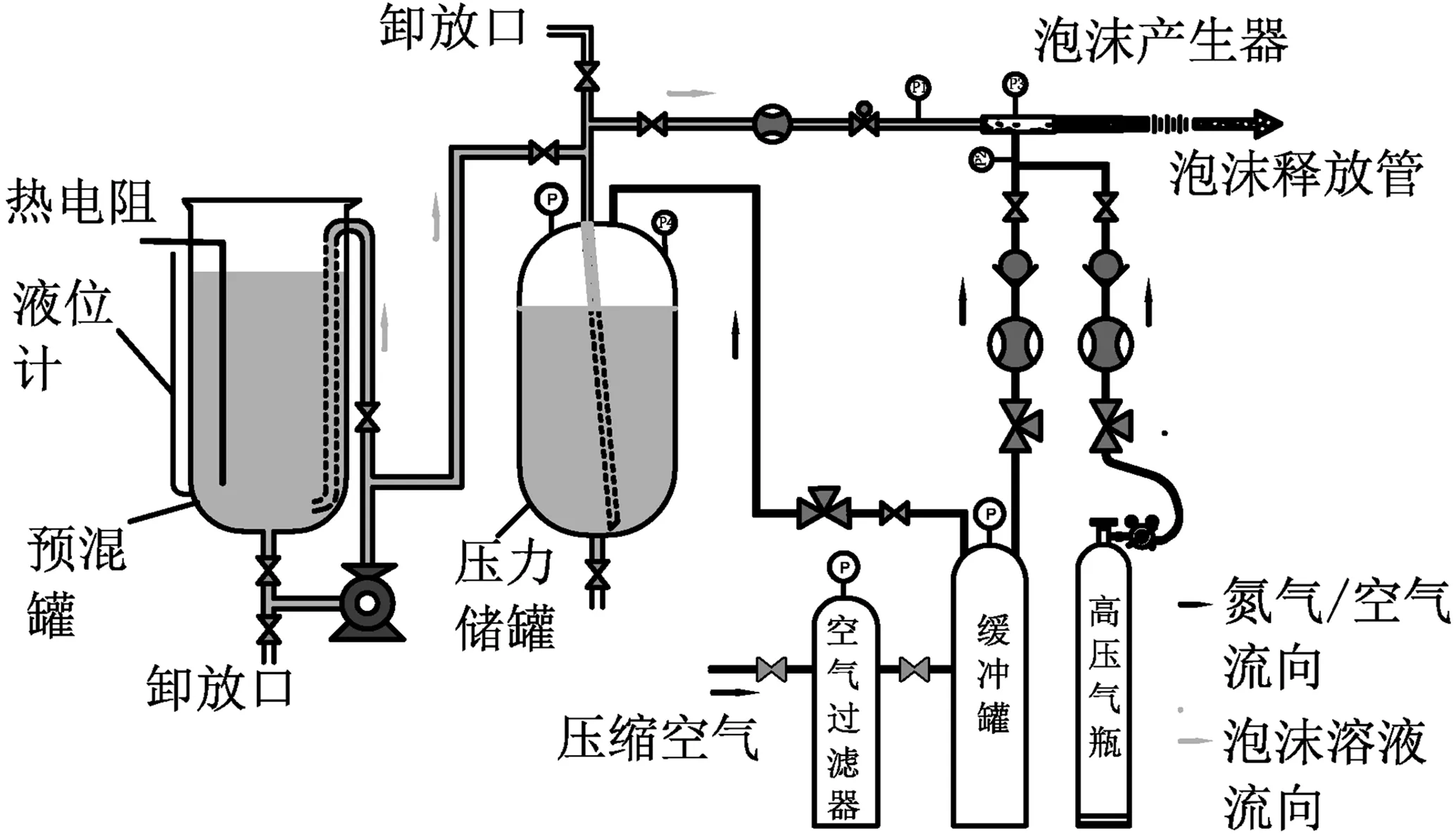

采用直径500 mm、高200 mm的钢制油盘,盘壁厚3 mm,面积约0.2 m2。如图1所示,在油盘内部靠近盘壁距底部45 mm、90 mm处各布置1只热电偶(测点T1,T2),用于测试燃料内部及表面的温度。在油盘中心位置距底部90,200,340,540,740 mm处各布置1只热电偶(测点T3,T4,T5,T6,T7),用于测试泡沫层内部温度与火焰温度。热电偶采用直径3 mm的K型铠装镍铬-镍硅热电偶,测温为0~1 200 ℃,数据采集器采用美国NI公司生产的cDAQ-9174。金属抗烧罐内径120 mm,高100 mm,壁厚2 mm。采用自行研制的实验室压缩气体泡沫系统产生不同气源的压缩气体泡沫,如图2所示,该系统采用泡沫液预混方式,泡沫溶液流量范围为0.26~2.6 L/min,气液比为0~50/1范围内连续可调。供气设备有两种可供选择,其中一种为空压机提供的压缩空气,另一种为高压氮气瓶提供的压缩氮气。实验室压缩气体泡沫系统产生的压缩气体泡沫通过泡沫输送管输送至内径10 mm、长1.2 m的泡沫喷射管,泡沫喷射管采用支架固定在油盘上方距油盘上沿95 mm位置处,向油盘内部供泡。采用摄像机和照相机拍摄灭火试验过程。

图1 试验装置示意

1.2 试验材料、方法与步骤

采用符合《泡沫灭火剂》(GB 15308—2006)规定要求的3%型水膜泡沫灭火剂作为试验样本,混合比为3%。试验燃料采用沸程为30~60 ℃的石油醚。

试验步骤如下:①开启摄像机、温度数据采集器;②首先向油盘中加入4.5 L水,然后再加入5 L试验燃料,并点火,开始计时;③燃料预燃60 s后,开始向油盘喷射压缩气体泡沫,持续供泡3 min,观察记录90%控火时间、灭火时间等;④供泡结束1 min后,将盛有1 L燃料的抗烧罐放入油盘中心位置并点燃抗烧罐,开始抗烧试验,记录25%抗烧时间;⑤抗烧试验结束后,扑灭残火,停止温度数据测量,保存数据;⑥启动实验室压缩气体泡沫系统,调整装置参数到与灭火试验一致,并按照《泡沫灭火剂》(GB 15308—2006)标准规定方法测试泡沫发泡倍数和25%析液时间。

图2 实验室压缩气体泡沫系统示意

2 试验结果与讨论

2.1 灭火性能对比

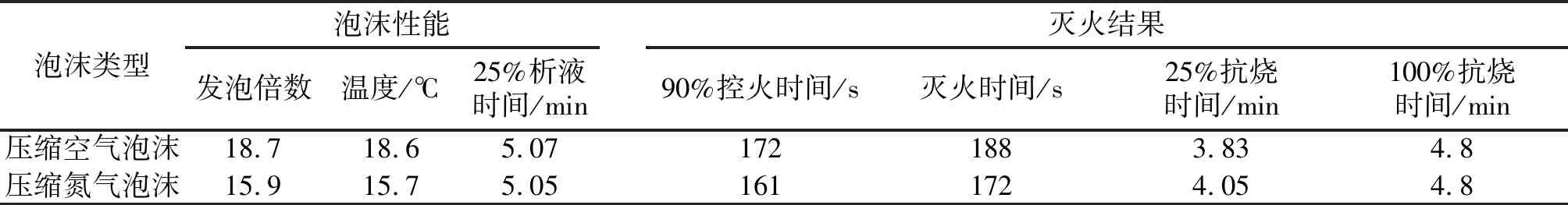

在泡沫溶液流量为0.5 L/min、泡沫溶液供给强度为2.5 L/(min·m2)的条件下,分别以压缩空气和压缩氮气作为气源,考察了压缩空气泡沫和压缩氮气泡沫对沸程为30~60 ℃的石油醚火灾的灭火性能,试验结果详见表1和图3。

由表1和图3可知,在泡沫溶液流量和气液比相同的情况下,压缩空气泡沫和压缩氮气泡沫发泡倍数基本相近,25%析液时间分别为5.07 min和5.05 min,这说明空气和氮气两种气源发泡性能基本相同。压缩空气泡沫90%控火时间为172 s,灭火时间为188 s,25%抗烧时间为3.83 min;压缩氮气泡沫90%控火时间为161 s,灭火时间为172 s,25%抗烧时间为4.05 min。与压缩空气泡沫相比,压缩氮气泡沫的90%控火时间和灭火时间分别缩短了11 s和16 s,25%抗烧时间延长了约13 s。

表1 不同气源压缩气体泡沫灭石油醚火灾试验结果

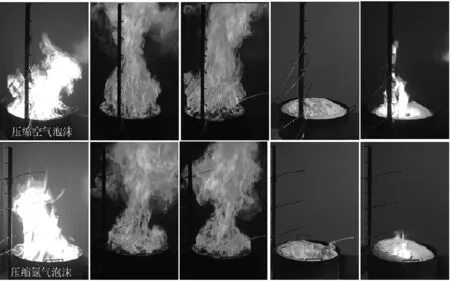

(a)点火 (b)稳定燃烧 (c)施加泡沫 (d)灭火 (e)抗烧

图3 石油醚灭火试验过程实况

2.2 灭火过程中温度变化对比

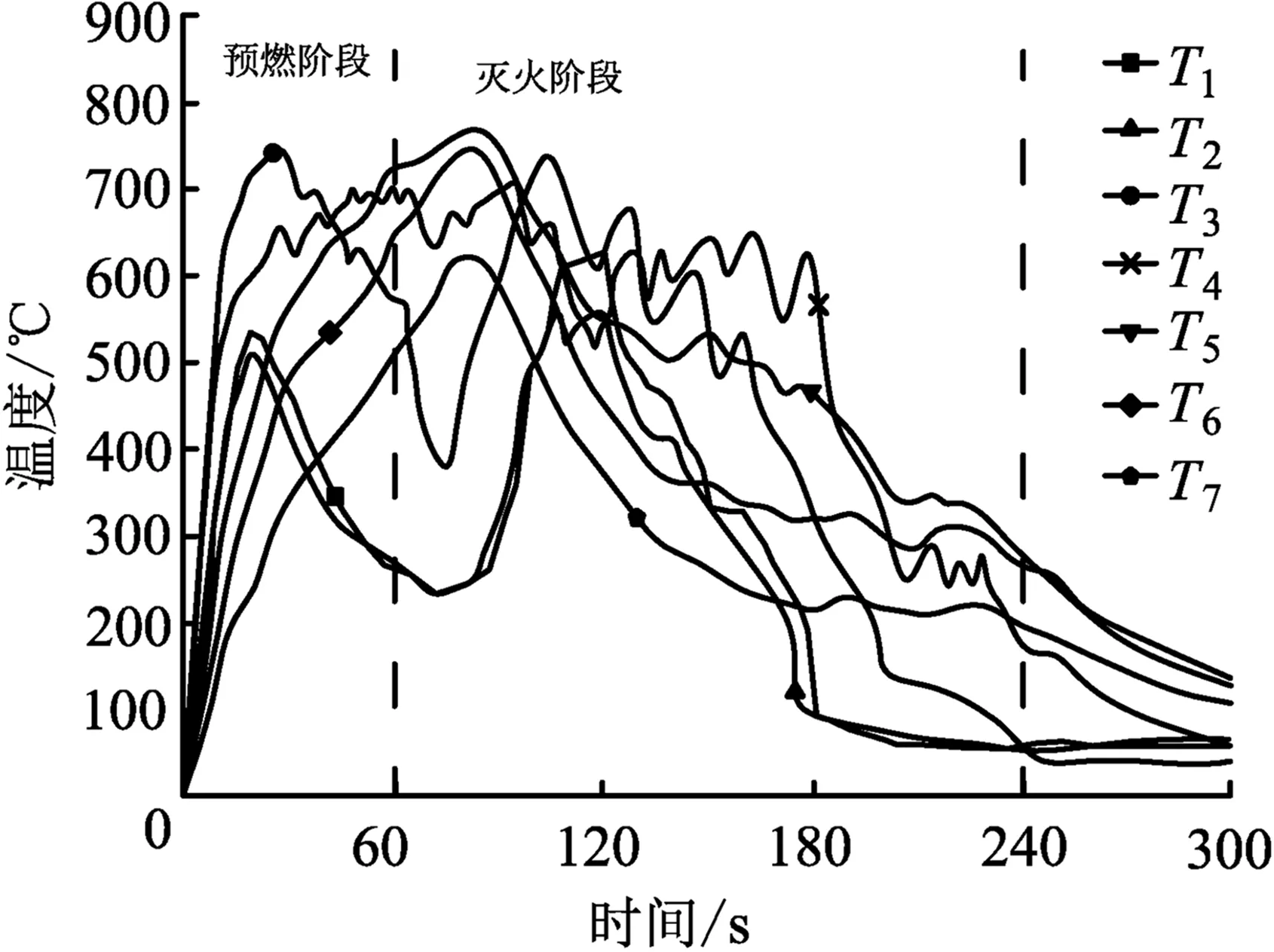

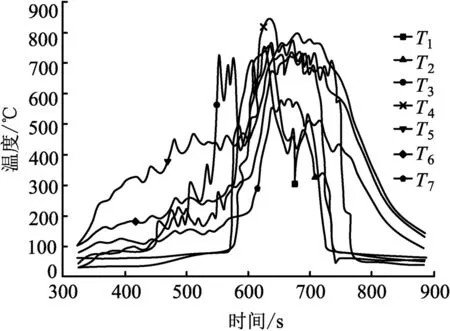

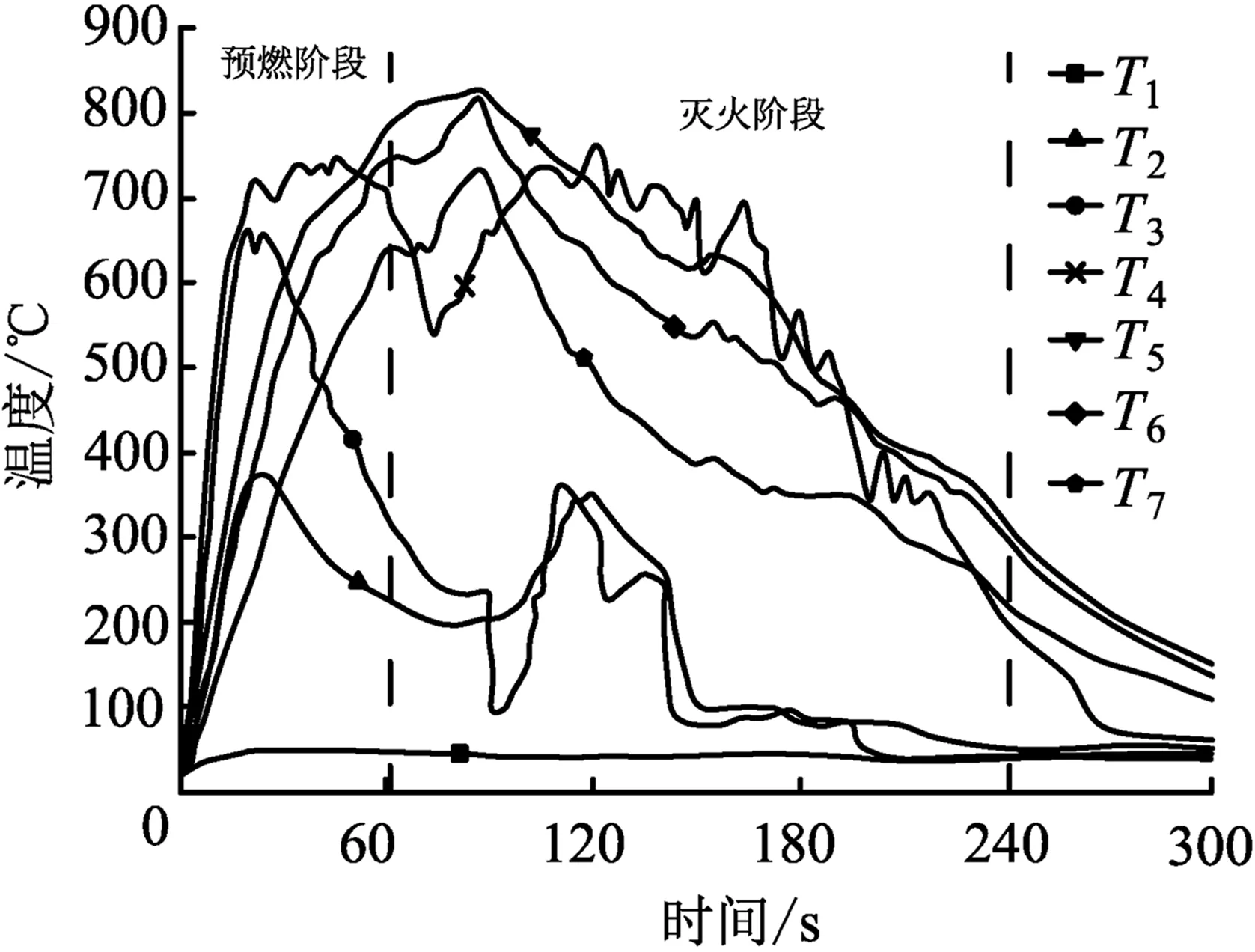

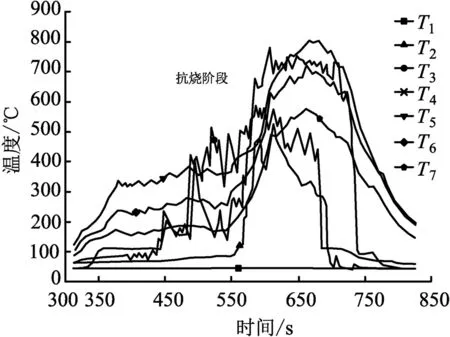

图4~图7给出了压缩空气泡沫和压缩氮气泡沫灭火及抗烧过程中温度变化曲线。从中可以看出,点燃燃料后,各点的温度迅速上升,预燃30 s后,各点温度基本稳定。预燃60 s后,油盘上方的最高温度约为750 ℃。当施加泡沫后,随着泡沫层厚度不断增大,被泡沫层覆盖着的测点(T2,T3)温度开始下降,而油盘上方温度先继续升高,最高达到约800 ℃,直至泡沫基本控火后才逐渐开始下降。压缩氮气泡沫与压缩空气泡沫的灭火降温趋势基本一致。在抗烧阶段,压缩氮气泡沫的温升曲线要滞后于压缩空气泡沫,这说明压缩氮气泡沫抗烧性能要优于压缩空气泡沫。

图4 压缩空气泡沫灭石油醚火过程中温度变化

试验结果表明,石油醚由于沸点低,饱和蒸汽压大,更容易挥发,在泡沫灭火试验过程中由于石油醚的不断挥发、鼓泡、破坏泡沫层,从而使其较难覆盖,尤其是在贴近盘壁附近容易形成较难扑灭的边缘火,如图8所示。当采用压缩空气泡沫时,即使在油盘内充满很厚的泡沫,也需要很长时间才能被扑灭这种边缘火,但是采用氮气作为气源的压缩氮气泡沫可以在一定限度内提升灭火速度,改善抗烧性能。

图5 压缩空气泡沫抗烧过程中温度变化

图6 压缩氮气泡沫灭石油醚火过程中温度变化

图7 压缩氮气泡沫抗烧过程中温度变化

图 8 石油醚燃料形成的油盘边缘火

由此可见,对于低沸点易挥发石油醚火灾,在相同条件下,压缩氮气泡沫的控灭火性能和抗烧性能均优于压缩空气泡沫。

2.3 供气方案分析

低沸点易挥发性燃料火灾扑救较困难,且易发生复燃,对于泡沫灭火和抗复燃性能要求较高,普通空气泡沫很难满足需求。通过试验研究表明,压缩氮气泡沫能够更快速有效扑灭低沸点易挥发性燃料火灾,比压缩空气泡沫的控灭火性能和抗烧性能有明显提高,因此建议采用压缩氮气作为气源,有氮气源的场所可直接采用已有供氮气设备,无氮气源的场所建议采用高压氮气瓶或制氮机作为供气设备。

高压氮气瓶和制氮机两种供氮气方案各有特点。其中,高压氮气瓶涉及高压供气,并且储存气量是一定的,用完需要更换瓶组,无法实现长时间持续供气。制氮机是指以空气为原料,利用物理方法将其中的氧和氮分离而获得氮气的设备。根据分类方法的不同,即深冷空分法、分子筛空分法(PSA)和膜空分法。工业上一般采用分子筛空分法(PSA)。相较于空气压缩机,制氮机的组成较为复杂,它必须以空气压缩机为气源,通过过滤干燥除油等处理、进去分子筛进行氮气分离得到纯净氮气。并且,制氮机配套设备较多、成本较高,操作使用也相对复杂。

综合所述,对于石油醚类的低沸点易挥发性燃料火灾,建议采用压缩氮气泡沫系统,供气设备可根据实际工程特点进行选择。

3 结论

(1)以氮气和空气作为气源的压缩气体泡沫析液时间长、稳定性高,均能够有效扑灭低沸点易挥发的石油醚火灾,并且具有良好的泡沫覆盖和抗复燃性能。

(2)与压缩空气泡沫相比,压缩氮气泡沫对于石油醚火灾的控灭火性能和抗烧性能均有一定提升。

(3)对于石油醚类的低沸点易挥发性燃料火灾,建议实际工程中采用压缩氮气泡沫系统,氮气供气设备根据实际工程特点进行选择。

(4)建议进一步开展全尺寸实体火试验验证和全淹没条件下不同气源压缩气体泡沫灭火性能对比研究。