高速电主轴装刀系统改造应用

2020-05-08蔚腾陈国良张瑞

蔚腾 陈国良 张瑞

摘要:本文针对实际工作中一例电主轴装刀系统故障的改造案例,分析研究了该故障发生的原因,介绍了该故障的解决方案和排除过程。

关键词:差动连接;模拟量PLC;流量检测;伯努利方程

1.引言

我公司一台五轴加工中心机床在运行过程中偶发刀具掉落但机床无报警提示,依然高速加工的故障,存在极大的安全隐患。该机床主轴拉刀机构的控制和检测全部由液压控制,PLC控制程序固化在机床厂自主设计开发的一个K11模块中,无法进行分析。

2.故障现象描述及分析

2.1故障现象描述

机床在运行过程中,偶尔出现主轴拉刀机构误动作,刀爪松开导致主轴上装夹的刀具掉落现象,但系统并未发出报警,程序仍继续运行。由于此时机床正高速运转,极易造成人员伤害及工件、设备的损坏,存在极大的安全隐患。

2.2故障分析

该数控机床刀具夹紧方式为液压控制,由于旋转密封的密封圈老化造成冷却液进入液压系统油路,导致控制主轴拉刀机构的液压阀组出现泄漏现象,当泄漏的油量积累到一定程度时就会引起机床拉刀机构误动作,导致主轴刀具掉落。机床装卸刀系统由液压泵、蓄能器、三位五通电磁换向阀、流量检测器和液压缸等元器件组成,系统连接方式为差动连接。当系统执行主轴装刀动作时,液压泵和三位五通电磁换向阀左侧线圈同时得电,液压油经过流量检测器进入液压缸左侧的腔体内,同时推动液压缸右侧的腔体内液压油通过回路流入油箱中。电路控制方式为涡轮流量检测装置将检测数据输入到K11模块中,通过K11模块中程序处理将模拟量信号转换为数字量信号,反馈至西门子PLC模块中。

3.解决方案

针对上述故障问题,首先要确保当主轴刀具夹持位置出现偏差时,系统能够触发相应报警,提示操作人员及时切断机床主轴及坐标的进给使能,有效保障设备和人员安全。另外还要外加一套刀具位置检测来检测刀具是否夹紧。

3.1增加油质检测装置

由伯努利方程式P+ρgh+(1/2)* ρv2=c可知,当液压系统出现泄漏或混油状况时,压强必然发生变化,导致主轴拉刀装置发生窜动,容易发生掉刀现象。因此在原液压油路中增加了油质检测装置,该装置会将检测结果反馈至PLC。PLC对输入模拟量信号进行处理,并将结果与预警值进行比较,当油液发生严重变质时,检测数据误差将超过预警值,此时PLC输出报警,提示操作人员及时更换液压油,同时禁止机床正常运行。

3.2 增加位置检测装置

增加模拟量位置检测开关,编译有刀夹紧、无刀夹紧、主轴松刀PLC程序,该程序与K11模块的装卸刀输出状态相互比较,起到双重保护作用,保障机床能够正常运行起到应急生产要求。

3.3实施步骤

1.使用PG/PC通过适配器与NCU通讯连接。

2.通过STEP-7软件将机床的PLC程序下载至电脑端。

3.打开机床的PLC硬件组态界面,新安装一个16位数字I/O模块和16位的模拟量A/O模块。

4.将硬件组态重新上传到NCU模块中,重新NCK复位即可生效。

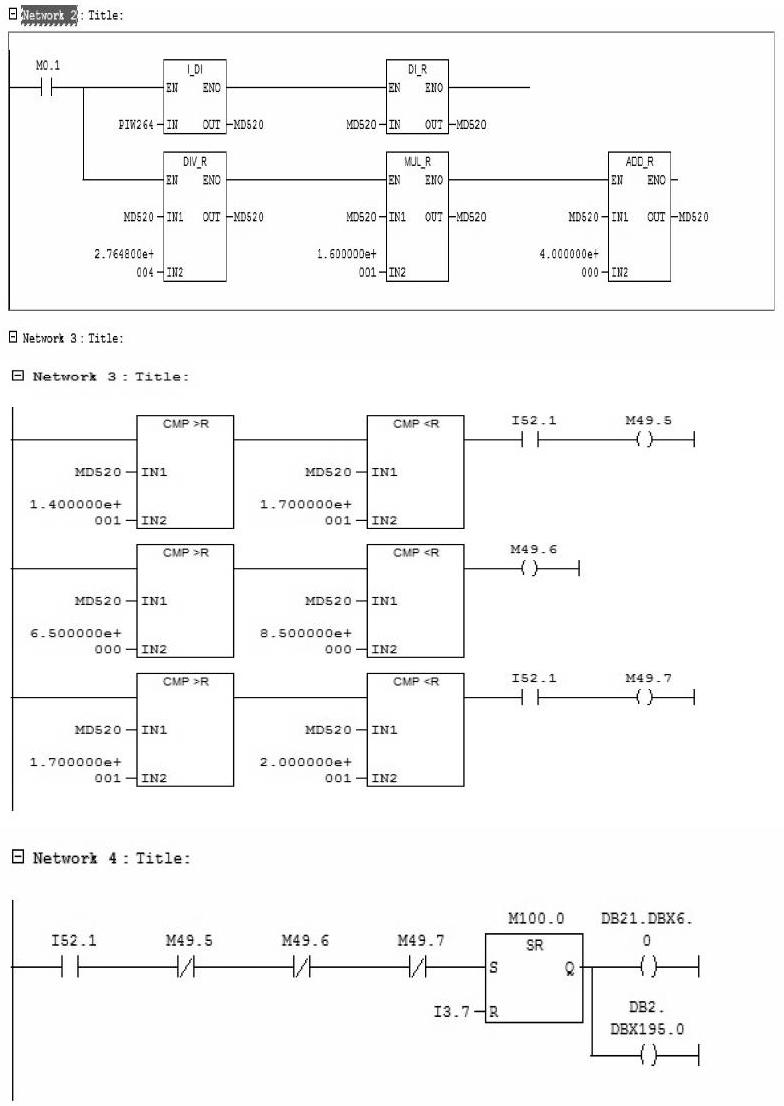

在编译装卸刀PLC程序时,因为位置检测开关为模拟量开关,模拟量程序的编译不仅需要编译逻辑控制程序,还涉及到模拟量的转换公式推导和使用问题。例如:测距范围0-10mm,位置开关输出信号为4-20ma,20ma对应数字量为32000,4ma所对应数字量为6400。

传感器测量距离L=10cm时,输出电流I=20ma,模块转换数字量=32000,测距L=0cm时,输出电流=4ma,模块数字量AIW=6400。T与AIW的关系曲线图(如图4),根据三角形相似定理可知:△ABM~△CDM。故可列出:

Lx=10*(AIW-6400)/(32000-6400)。根据此方法可推导出距离传感器经过模块转换成数字量后在转换为被测量的电流的转换公式。

4.结论

本次技术改造,不仅可实现在油脂变质时提示操作人员及时换油,并且新增的刀具夹紧检测报警解决了该机床在运行过程中可能的安全隐患。

参考文献:

[1] SINUMERIK 840D 系统调试及维修技巧,电子工业出版社

[2] 機床电气控制技术,机械工业出版社

(作者单位:西安飞机工业(集团)有限责任公司设备厂)