基于PLC的啤酒发酵自动控制系统设计

2020-05-08王静张江亚李焕娜

王静 张江亚 李焕娜

摘要:本设计利用PLC对啤酒发酵的温度控制,发酵罐的上部,中部和下部中的温度是通过控制发酵罐的温度控制。通过调节上、中、下三段冷媒电动阀来实现发酵罐控温。PLC通过具体程序对三个信号进行处理,实现对啤酒发酵罐中温度的控制的调节,这个系统的可以实现对啤酒发酵过程中的自动控制,并达到啤酒发酵的技术要求。

关键词:啤酒发酵;温度控制;PLC

1 研究背景

在我们研究啤酒发酵的过程中,发现了诸多问题,其中最困难的就是如何精确的控制啤酒发酵的温度,将温度控制精度达到±0.5°C。这样的精度控制不能用传统的热工仪器和手动操作来完成,当现在社会发展的进步,许许多多的新的仪器的出现,让这样的低精度控制不断向高精度控制方向进行完善。它可以提高啤酒产品的产量和产品质量,还可以在不增加原材料和能耗的同时降低劳动强度。所以改造啤酒发酵的生产过程前景是美好的,优良的啤酒发酵系统会让社会和经济效益的收获变得更多,还可以使它的应用价值得到充分的体现。啤酒发酵罐温度的控制可以使用PLC来实现温度的自动控制。这样啤酒发酵的温度控制的精确度就可以有着显著的改善。

2 PLC的概述

2.1 PLC的结构

PLC的结构大致分为四部分:CPU,电源,输入输出的电路接口,储存器。

2.2 PLC的工作原理

PLC采用的工作方式是“顺序扫描,周期循环”。当PLC工作时首先使其检查CPU是否正常工作,确认无误后由其与其他智能模块完成通信并更新命令内容,然后将收到的命令进行转换,然后根据扫描原则,执行收到的命令程序,程序命令执行完毕后通过转换的输出信号向外界的设备做出驱动命令。

2.3 PLC控制系统与单片机控制系统的区别

在编程方式方面是有所不同的,PLC采用梯形图或者逻辑语句,而单片机采用高级语言或者汇编语言来完成。PLC是具有数据比较、数据传输、数值运算等通信功能。

在工作方式上,单片机使用顺序程序加中断的工作方法。不同的是PLC执行指令是以规定的顺序,循环扫描周期。

PLC的输出特性和单片机的也不一样,PLC可以直接驱动继电器;单片机只能驱动逻辑门电路。PLC可以直接输入24V-220V交流或直流电压,单片机的电压一般不会超过5V。PLC控制系统和单片机控制系统相比优点很多,例如;成本低,效益高,反应快,损耗低,体积小,功能强大,编程简单,开发周期短,可以随时修改程序,精度高,能够进行自我检测,稳定运行,安全可靠。

3 硬件设计

该系统的主要研究是控制发酵罐中麦芽汁的温度。通过严格控制麦芽汁的温度,根据预定过程发酵麦芽汁。

啤酒发酵罐里的温度是根据麦芽发酵产生的,因为麦芽产生速度的增加不能控制,所以啤酒罐发酵过程中的温度升高不是人为控制的。因此,只能控制冷却速度。啤酒发酵过程中内部温度的降低可以通过冷却啤酒发酵罐内壁中的冷却剂来实现。冷却剂的速度和流速决定了啤酒冷却的速度。本次设计的PLC自动控制系统用于控制啤酒发酵过程中的温度,通过使冷却管中的醇循环来降低罐中的温度。当发酵温度低于该过程所需的温度时,关闭制冷剂并根据工艺要求连续发酵啤酒。

3.1 选型

西门子S7-200有四种CPU:CPU221,CPU222,CPU224, CPU226。

CPU226这种模块在CPU224的基础上功能又进一步增强,CPU226具有更多的I/O点,它的输入输出点數为40点。有更强的模块扩展能力,可连接7个扩展模块,具有2个通信/编程口,这样CPU226就可以有更快的速度来运行,同时它的内部集成的功能也更加的强大,对这个控制系统应用更好。经过对比,决定选用CPU226作为本次设计的控制器。

温度传感器可将其感应到的温度信号通过感应器转变成我们能够使用的输出信号。温度传感器根据测量方法可分成接触型传感器和非接触型传感器,根据传感器的材料性质来可分为热电阻传感器和热电偶传感器。本次设计选用的是具有体积小,硬件开销低,抗干扰能力强,精度高的特点的DS18B20温度传感器。

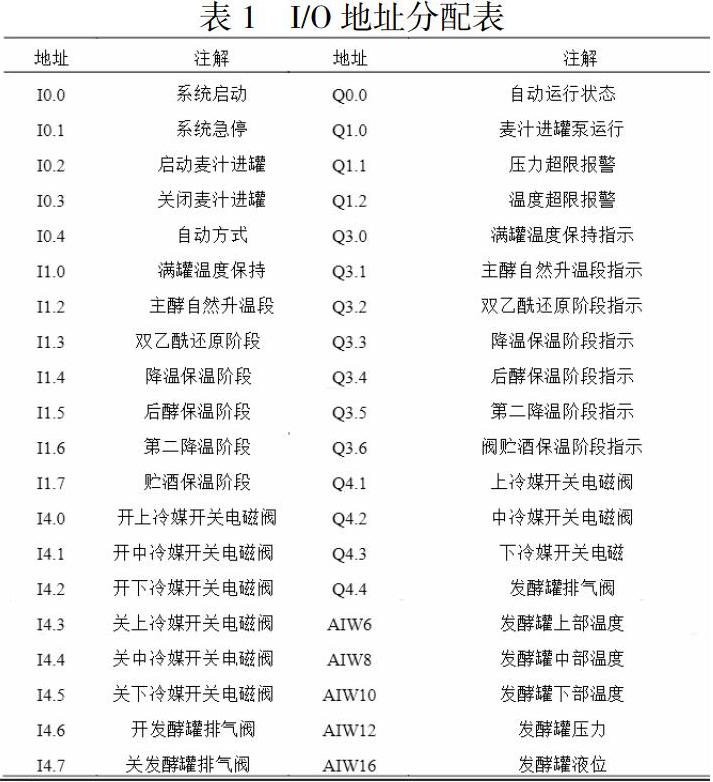

3.2 I/O地址分配

根据设计需要,我们将设计需要的输入和输出进行了分配,具体分配表如下:

4 软件设计

4.1 温度控制系统组成

啤酒发酵里温度是其中不可或缺的重要因素之一,温度控制中使用PLC当作控制器,通过PID用于控制整个程序的调节,PID调节后的输出的转变成PWM脉冲宽度调制量,进而继续控制PLC的输出继电器,还用来控制啤酒发酵槽的冷却剂的切换,使用温度传感器来测量发酵罐的温度,并将温度转换为与其成比例的电压。

4.2发酵温度控制系统流程图设计

想要得到温度的模拟输出信号我们要利用PLC来实现,进而对啤酒发酵产生控制,然后把计算出的过程曲线的温度比较设定时的温度,就可以使用PID的控制计算电磁阀的开度,那么发酵罐中的温度就可以控制了,为了防止意外的出现还添加了手动,有手动相位选择开关的序列中,这可以在任何阶段之间跳跃,从而避免了后续的程序不能被正常地由于操作者的失误偶尔操作的情况。

4.3程序流程设计

PLC开始根据每一个时间段温度开始调整。然后主程序就可以给出啤酒发酵应该需要的时间,再比较标准的温度和实际的温度,如果二者相同,则继续下一个程序,如二者不同,系统则会通过CPU计算相应的PID系数,输出控制电磁阀的信号,并通过电磁阀控制气路打开或关闭制冷剂阀门以调节温度。该系统可与S7软件进行编程。在这些软件中,整个系统被配置为显示整个发酵罐系统的结构。每个阀的实时状态读取实际的温度值、报警器可以提示操作员、还有温度的显示,使操作员能够掌握系统的运行时间。

网络3为温度保持的阶段当I1.0温度保持的时候,Q3.0显示处于温度保持阶段,发酵罐排气阀Q4.4打开。网络4和网络5则为温度保持阶段定时。当到了10个小时的时候,发酵罐开始进行发酵自然升温的阶段,反之则继续保持温度到10小时。

5 总结

本设计首先了解啤酒发酵自动控制中的各种需求,主要是对温度控制,其次,对啤酒发酵过程中如何自动控制和调节温度的方案进行了硬件和软件设计,最后,进行模拟仿真。发现了此次设计可以实现对啤酒发酵过程中的自动控制,并达到啤酒发酵的技术要求。

参考文献:

[1] 黄清锋.啤酒发酵PLC控制系统设计[J].中国科技信息,2014(4):4-9.

[2] 甄利凯.关于啤酒发酵度影响因素及提高对策的思考[J].食品安全导刊,2015(1):100-183.

[3] 阮文韬.关于啤酒酿造过程PLC自动控制系统的研究[J].食品研究与开发,2016(5):50-55.

(作者单位:河北科技学院)