支架型模板台车与隧道混凝土机械手联合灌注

2020-05-08王浩王柏松武家欣时安琪

王浩, 王柏松, 武家欣,时安琪

(中铁工程装备集团隧道设备制造有限公司,河南 新乡453000)

0 引 言

模板台车是一种为提高隧道衬砌表面光洁度和衬砌速度,并降低劳动强度而设计、制造的专用设备。液压衬砌台车是隧道二次衬砌混凝土施工的专用非标机械设备,其可以在很大程度上提高隧道混凝土衬砌质量和施工效率,广泛应用于公路、铁路、水利等地下工程施工[1]。随着我国高速铁路快速发展和崛起,高铁隧道工程也突飞猛进发展,给我国高铁技术进步增添新动力。据统计,截至2018年底,我国铁路营业里程达到13.1 万km,高铁营业里程达到2.9 万km,占世界总里程的2/3,成为世界上高铁里程最长、运输密度最高的国家。我国高铁累计运输突破90亿人次,高铁的安全可靠和运输效率世界领先。其中投入运营的铁路隧道1.51万座,总长1.63 万km;建成高铁隧道0.303万座,总长0.49 万km,居世界第一。2020年投入运营铁路隧道将达1.7万座,总长突破2 万km[2]。

作为隧道工程而言,衬砌施工是最为关键的环节和繁杂的工程。对提升隧道衬砌质量起到了举足轻重的作用,但不能完全消除缺陷和病害问题,给铁路运营带来一定隐患[3]。显然,隧道衬砌采用以往传统的施工工艺和工装设备难以完全解决隧道衬砌背后空洞、脱空及不密实等缺陷问题,因此,研发新工艺、新工装技术来解决隧道出现缺陷问题是一种机遇和挑战,对我国高铁隧道衬砌施工工艺及工装设备的探索和研究显得非常有必要而具有重要的现实意义。

1 国内外现状

由于隧道施工工艺的不同,模板台车的结构形式也不尽相同。国外的模板台车,如欧美国家,大都采用的结构形式为利用模板为主受力架,行走门架只用于行走和收支模板。在欧洲,采用此技术也有几十年的历史,主要由意大利CIFA公司和CAD2K公司设计生产,并且形成了一套完善的工法。国外钢模板台车自动化程度较高。国外台车在施工精度、结构合理性、自动化程度与信息化管理方面都已经成熟。

国内大多采用20世纪80年代从日本引进的二次衬砌台车的结构形式,这种结构形式带有笨重的门架,施工载荷由门架抵抗。笨重的门架,降低了通风面积,且门架式台车结构笨重,需要优化。采用地泵泵送混凝土,管道繁琐,拆装不方面,管道清洗不方便,对于分层均匀浇筑的管理不易实现。

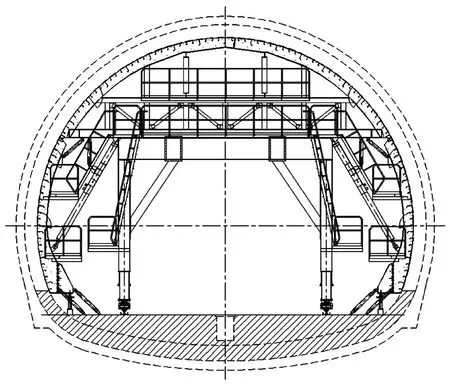

2 支架型模板台车

支架型模板台车与传统的门架式模板台车相比,新型的结构形式更简单,具有可靠的刚度与强度,如图1所示。中间支撑架不采用传统的门字形结构,模板台车的新型框架结构增大了通风过流面积。支架用于搬运模板,立模与脱模,浇筑混凝土时不承受施工载荷。模板需要固定支承于底部边墙上,施工载荷由模板自承担,如图2所示。门架前后配有2组从动行走轮、2组主动行走轮,每组行走轮上方设置一个立柱,立柱之间由横纵梁连接。模板支撑杆件比传统台车减少一半,操作简单,减少收、立模时间。

传统模板台车和目前市面上已经出现的机械化程度较高的模板台车,虽都在使用,但是大量重体力的人工作业以及较差的工作环境,都满足不了日后发展的要求。只有在现有模板台车的技术基础上再研究再创新再制造,真正做到机械化换人、自动化减人、智能化无人,才能满足高质量发展的隧道工程要求。

支架型模板台车的特点有:1)结构简化,有利于采用机械臂灌注混凝土;2)刚度大,保证使用寿命;3)在边墙上布置锚栓,以边基为基础固定模板,利于简化模板台车结构;4)采用变频附着式振捣器;5)内部空间大,能够采用专用设备,隧道衬砌混凝土机械臂灌注混凝土。

图1 模板台车

图2 模板自支撑

3 混凝土机械手

混凝土机械手是利用市场上现已成熟,并应用于各种建筑工地的臂架泵车,如图3所示。在现有混凝土泵车基础上,将臂架末端出口处软管去掉,换上可拆装的多自由度摆动装置即可,如图4所示。摆动装置连接设置在混凝土臂架末端的出料管上,包括活动管,活动管与出料管连通设置,且活动管通过回转组件支撑设置在出料管端部;布料软管与活动管连通,且在活动管与布料软管之间设置有摆动组件;回转组件驱动活动管和布料软管绕出料管回转动作,摆动组件驱动布料软管相对于活动管浮摆动作。隧道混凝土机械手能够一机多用,在浇筑模板台车的基础上可用于仰拱与水沟的混凝土灌注,也可以用于洞外建筑的混凝土灌注。

混凝土机械手代替了传统人工操作,既降低了人工劳动强度,也提高了工作效率,更提高了施工质量。在模板台车上开设与混凝土机械手末端出口圆管对接装置,工人只需要操控遥控器即可完成浇筑作业。湿喷机械手已广泛应用于隧道建设中,起初人们也是对于高昂的价格提出质疑,但是真正使用后发现其利大于弊。随着川藏铁路的建设开始,混凝土机械手灌注会在以后的隧道建设中大力发展应用。

图3 臂架泵车

图4 多自由度出料口

4 联合灌注工法

模板系统由支架将其行走至工位后,模板展开立模,将模板之间,模板与底部支撑丝杆支撑到位;模板与支架连接处打开,支架升降油缸缩回,行走至台车后方10 m处左右,以不干扰泵车展开臂架长度为准;泵车行驶至模板与支架中间,展开臂架,依次从下而上带压灌注;灌注结束,收回臂架,泵车行驶至洞外冲洗管道;支架行走至模板下方,去除丝杆等支撑件后,脱模。如图5所示。

4.1 可行性分析

1)模板台车的支撑架不承受混凝土的作用力,或不承担大部分混凝土的作用力,仅起到搬运模板的作用。在国外,该结构形式的模板台车已经系列化。 2)改装后的混凝土臂架车用于隧道二衬混凝土的浇注,已有成功案例。3)改装后的混凝土臂架车与本方案的模板台车配合使用。

图5 联合灌注

4.2 风险性分析

1)操作习惯。需要把模板固定到边基上,与常规习惯不同。2)台车与边基处混凝土结构的适应问题;以边基为受力体的可靠性。3)价格因素。由于增加臂架泵车,故在传统模板台车的价格基础上增加成本100万元左右。

4.3 方案的优点

1)利用混凝土臂架车浇筑二衬混凝土,一机多用;2)没有溜槽和分布式管道,分层浇筑依靠臂的定位系统,分层均匀浇筑效果好;3)二衬混凝土浇筑速度比常规方法快,避免了经常洗管道;4)采用变频振捣方式,效果好,容易控制。

5 结 论

随着我国科学技术的不断进步,为解决隧道衬砌缺陷技术难题,不仅要从工装改进、工艺革新及现场管理等方面着手,还要解决工艺协调发展问题,本文通过研发支架台车与机械手联合灌注隧道衬砌新工艺,一方面从台车的基本功能和用途作用创新;另一方面需从新工艺、新技术方面革新,使工艺与工装匹配协调共同发展。通过对浇筑实现自动化过程,再配合使用信息化技术,真正做到二衬减人,也可以做到质量最好的要求。模板台车信息化系统可以准确地获知当前设备模式状态和进展情况,并可以远程观测衬砌画面,为施工作业数据的记录带来方便[4]。

在以往设备设计与设备使用中发现,传统台车机械化程度底,施工效率低下,尤其人工浇筑混凝土时,浇筑的质量难以控制,如工人为了节省时间,直接从上层窗口浇筑,从而导致衬砌浇筑出现人字坡等现象。

支架型台车与机械手浇筑,主要解决了以下问题:1)解决了二衬台车在使用当中通风过流面积小的问题;2)解决了侧模不能压力灌注混凝土的问题;3)解决了灌注混凝土时冲顶压力难以控制的问题;4)解决了混凝土分层逐窗均匀灌注的问题。因此,支架型台车与机械手联合灌注的研究具有十分重要的意义。