核心机试车台稳压系统的设计与验证

2020-05-08吉海云李艳军刘元周

吉海云, 李艳军, 刘元周

(中国航发沈阳发动机研究所,沈阳110015)

0 引 言

核心机在发动机研制过程中最为关键,其部件工作转速快,工作温度、工作压力最高,技术含量最高,设计难度也最大,是性能先进发动机研制的最核心部件。核心机的研制和派生发展一直是航空业发达国家高度重视的内容,也成为发动机系列化发展的主要技术途径。如美国的GE公司基于前三代核心机的技术成功地研制出一系列军、民用发动机,如F101、F110、F404、TF39和CF6。

核心机试车台是核心机研制最重要的试验设备,可较为真实地模拟核心机工作环境,以便开展不同进排气条件下三大部件的性能协调和匹配,测量核心机气动、热及力学性能,并评价其机械完整性。核心机试车台主要由进气系统、稳压系统、试车系统、辅助系统、排气系统、控制系统、测试系统等组成。稳压系统位于连接进气系统与核心机之间,是关键部件,直接影响到核心机入口流场的品质。主要起到稳压、整流和防护的作用,确保核心机入口流场相对均匀。本文利用ANSYS软件和FLUENT软件对稳压系统内的流场特性和系统强度进行验证,保证稳压系统工作的可靠性[1-2]。

1 稳压系统的系统组成

稳压系统主要通过降速、破碎漩涡、整直等手段提升核心机入口的进气流场均匀性,降低紊流度,其结构主要由扩压段、稳压段、整流装置(整流网和蜂窝器)、收缩段等组成,同时基于稳定工作和便于维修考虑还设有支撑调节装置(滑动支撑和固定支撑)和维修检查孔等辅助部分,如图1所示。

图1 稳压系统的系统组成

1.1 扩压段

扩压段位于稳压段的来流最前方,为保证整流与稳压效果必需将气流速度降至25 m/s以下[3],但出于调节便利和经济性的考虑,管道中通常流速较高,为了能在进气管网和稳压段之间在损失最小的情况下实现降速,扩压段设计的合理性就比较重要。因此,在扩压段的设计中要重点考虑扩散角,在扩压比不变的情况下,扩散角太小,虽然提高了扩压效率,但是也增加了扩压段及整个稳压系统的长度,使设计成本增加。扩散角太大,虽然缩短了扩压段长度,但气流在洞壁上容易发生分离,造成很大的分离损失,使扩压效率降低,并且会影响流场品质[4-5]。

1.2 稳压段

稳压段通常是一个等截面的管道,上游与扩压段相连,下游与收缩段相接,其横截面面积的大小取决于整个系统的收缩比要求。稳压段对气流的影响是由其长度决定的,如果稳压段内没有整流部件,稳压段的长度就必须足够,使得气流在流动过程中有充足的时间调整运动的方向、速度分布并衰减紊流度。一般情况下,稳压段内部布置整流部件,其长度既要保证安装整流部件,还需要有一段长度,经过整流部件的气流逐渐稳定下来并衰减残存的小漩涡。因此在稳压段的设计过程中应重点考虑内径和长度,以及是否需要安装整流部件。

1.3 整流装置

整流装置一般由蜂窝器和整流网等组成,其作用是使气流均匀或降低气流的紊流度,保证核心机入口的流场品质。

1)蜂窝器。一般情况下,蜂窝器安装于整流网前,能够导直气流,使气流平行于稳压段的轴线,将气流中的大尺度的漩涡分割成小尺度漩涡,而小尺度的漩涡更容易衰减,因而气流紊流度下降。同时,蜂窝壁对气流的摩擦还能够改善气流的速度分布。

2)整流网。整流网通常安装在蜂窝器之后,其作用是降低紊流度,提高气流速度分布的均匀性。在整流网的设计中,影响气动性能的参数为整流网的目数和层数。网越细,网的层数越多,整流效果也就越好,但气流经过整流网的损失也就越大。

1.4 收缩段

收缩段位于稳压段和工艺进气道之间,其作用是加速气流,使其达到试验所需的速度。收缩段的性能主要由收缩比和收缩曲线决定。提高收缩比,对气流的均匀性和降低紊流度是有好处的。一般情况下,收缩比在4~5之间,使壁面收缩不太剧烈,避免出现流场分离的现象,保证出口流场的均匀性。

1.5 支撑系统

支撑系统主要由固定支撑和滑动支撑组成,其作用主要是支撑稳压箱,承受气动载荷和热膨胀力等外力的作用,保证稳压箱的热变形由进气管路吸收,避免对核心机造成破坏。

2 稳压系统的流场分析

按照压气机气动性能试验中空气流经稳压段的速度要求,结合核心机工作参数,稳压箱的最大内径为1650 mm。参照某核心机稳压箱的使用情况,维护人员内部清理杂质和安装拆卸整流装置难度较大,需要增加稳压段内部的操作空间,同时也考虑尽量降低流速以减小流动损失,最终选取稳压箱的内径为2000 mm。

利用UG软件建立稳压箱的物理简化模型,如图2所示。利用FLUENT软件对稳压段进行仿真计算,验证稳压箱内的流场特性是否满足试验要求。

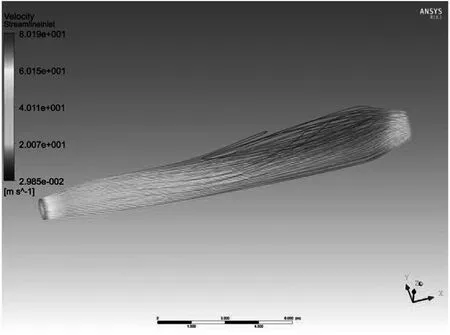

2.1 无整流装置的流场分析

图2 稳压箱的物理简化模型

图3为无整流装置的稳压箱内的速度流线图,图4为稳压箱内某截面的速度云图。从两图中可知,在无整流装置的前提下,临近壁面处气流的速度和方向与核心区域相差较大,在稳压段内部形成大漩涡,稳压段内的气流分布不均匀。

图3 无整流装置的入口流线图

图4 某截面的速度云图

2.2 有整流装置的流场分析

由于厂房的空间有限,稳压段不能足够长,为了满足核心机入口流场特性的试验要求,需要在稳压段内安装整流装置,改善系统的流场特性。

图5为含有整流装置的稳压箱内的速度流线图,从图中可知在扩压段内出现气流分离现象,但是流经含有整流装置的稳压段后,来流流线均匀并且平直,流场分布得到明显的改善。图6为稳压箱内某截面的速度云图,与无整流装置的流场相比,截面速度分布更均匀。

通过对稳压箱出口截面的总压和速度数据进行分析,出口总压不均匀度小于3.5%,速度湍流度小于1.5%,气动性能满足试验要求。

图5 含整流装置的速度流线图

3 系统的强度校核

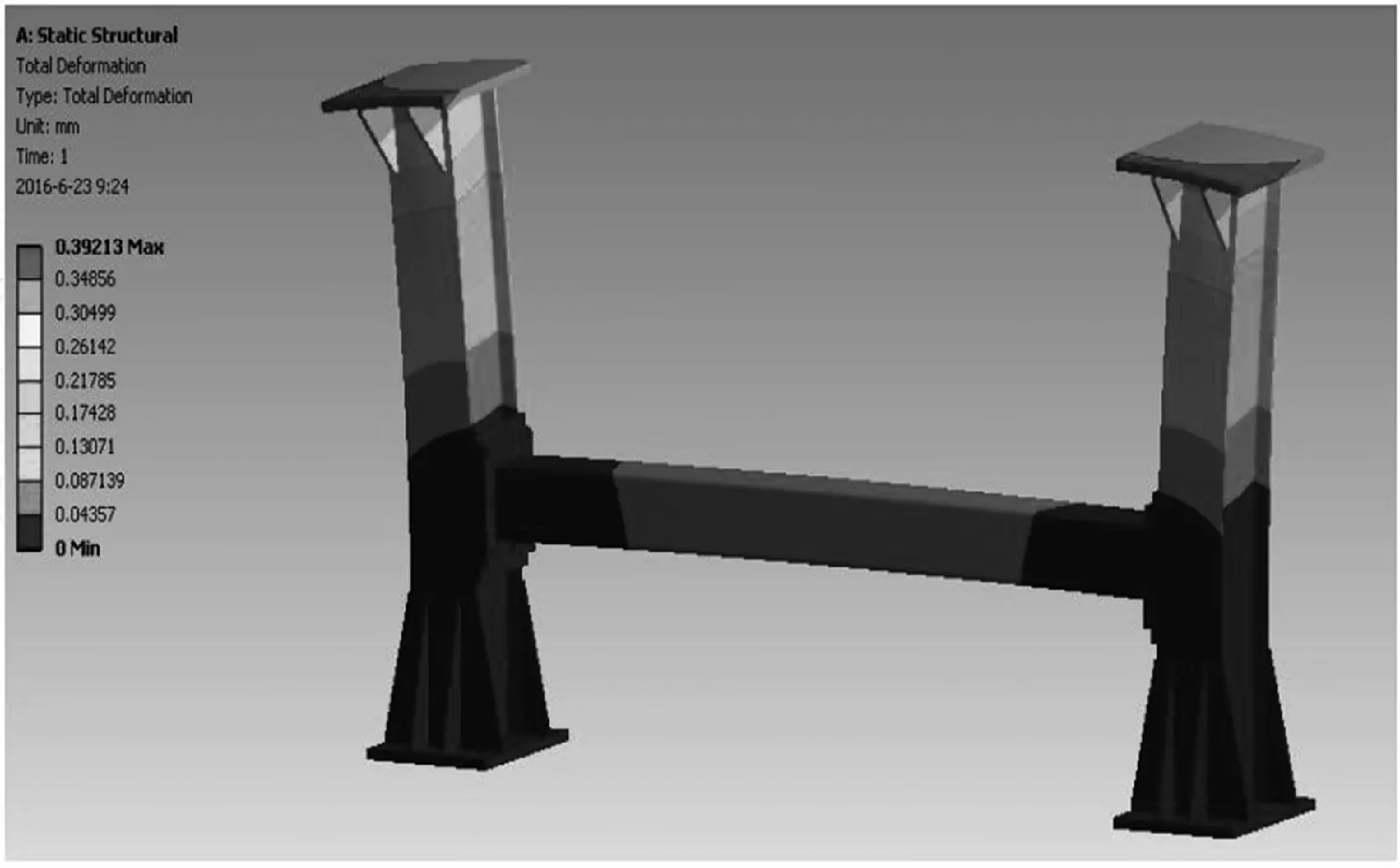

通过对稳压系统进行受力分析可知,其主要受气动力、管路变形力、滑动摩擦力和系统重力的作用,应具有足够的强度和刚度,以保证其工作的安全可靠。利用ANSYS 软件对稳压系统的各关键部件进行强度分析,保证结构设计的合理性。

图7 ~图8为稳压箱、滑动支撑的应力云图,图9~图10为稳压箱、系统支撑的位移云图。通过强度分析,各部件的最大应力均小于许用应力(已考虑温度影响),且变形量小,均未超过1 mm,满足设计要求。

图6 某截面的速度云图

图7 稳压箱的压力云图

图8 滑动支撑应力云图

4 结 语

通过对核心机试车台稳压系统的设计与验证,初步得出以下结论:

1)在稳压系统的设计中,根据相关的设计规范,按照方案设计、设计确认和优化设计的正向设计流程,可以提升结构设计的经济性和可靠性。

2)在安装空间有限的条件下,需要合理布局整流装置,改善系统的流场特性,使稳压系统出口的气动性能满足试验要求。

图9 稳压箱的位移云图

图10 滑动支撑位移云图