2500 hp单齿轮减速箱驱动绞车设计研究

2020-05-08于浩陈思祥张文英郭小艳

于浩, 陈思祥, 张文英, 郭小艳

(1.国家油气钻井装备工程技术研究中心,陕西 宝鸡721002;2.宝鸡石油机械有限责任公司,陕西 宝鸡721002)

0 引 言

随着近几年国内外油气开发力度的加大、钻井深度加深和水平井等钻井工艺发展的要求,2500 hp钻机在国内外市场的需求进一步加大[1]。特别是中东地区由于地质条件原因和分段钻井工艺要求,其钻井周期都相对较短,钻机搬家频次相对较高,造成钻机搬家成本相对提高。为了控制搬家成本,节约井场占地面积,具有轮式拖挂移运功能的超深井钻机成为中东地区钻井公司的首要选择。

绞车是石油钻机的重要工作设备之一。在整个钻井过程中,起下钻具、上卸扣、提取岩芯筒、处理事故等关键作业环节都需要通过绞车运转来实现[2-3]。因此,绞车的配置形式对整个钻机配套具有重要的作用。

目前2500 hp钻机所配套的绞车为双齿轮减速箱驱动滚筒轴的形式。该形式的绞车质量大,外形尺寸大,由于受钻台面尺寸的限制,不能布置在钻台面从而随钻机底座实现整体轮式移运。因此,有必要开发一种单齿轮减速箱驱动滚筒轴形式的绞车,既减轻绞车整体质量,又减少绞车占地面积,从而将绞车整体布置于钻台面,实现绞车随钻机底座的整体轮式移运,从而提高整体钻井效率。

1 技术方案

根据GB/T23505-2009《石油钻机与与修井机》及中华人民共和国石油天然气行业标准SY/T5532-2010《石油钻机绞车》相关规范及标准设计,2500 hp单齿轮减速箱驱动绞车其性能参数需满足5 in钻杆8000 m钻井工艺的要求[3-4]。

该单齿轮减速箱驱动绞车是由主电动机、齿轮减速箱、液压盘式刹车、滚筒轴、盘刹液压站等重要部件组成[5-6],并集成了气液系统与自动送钻装置,其具体布置形式如图1所示。其中主电动机由A/B两套组成,齿轮减速箱为单减速箱驱动形式。绞车所有组成部件整体布置在一套撬座上,无需进行设备拆卸即可实现整体运输。

图1 绞车布置图

相比较常规双单齿轮减速箱绞车,该单齿轮减速箱绞车不仅具有质量轻、外形尺寸小等优势,同时还可提高绞车自动送钻起下钻速度。另外,该绞车可将盘刹液压站实现整体集成布置,减少绞车的运输单元及现场管线拆装的工作量。因此,该绞车将会成为轮式拖挂移运功能的超深井钻机的首要选择。

表1 两种绞车参数比较

图2 单齿轮减速箱绞车传动流程图

2 主要部件力学分析

由于绞车是石油钻机中的关键部件,其稳定性和安全性直接决定了钻机的使用性能。为确保该绞车在单齿轮减速箱的驱动下其安全性和可靠性,有必要对绞车的技术主要部件进行力学分析。

本绞车在采用常规计算的基础上,选用有限元分析方法,对该绞车的几个主要承载部件进行力学分析。

1)绞车架力学分析。由于绞车提升最大钩载时,绞车架受载情况最为恶劣,现针对此种工况对绞车架强度进行有限元分析。绞车提升最大钩载时滚筒轴所承受的快绳力Pmax=553 460 N;假设快绳拉力方向与竖直面的夹角为α=5°,则以下计算快绳作用在滚筒轴水平、竖直方向的力分别为:P1xmax=Pmaxsin α=48 237 N;P1ymax=Pmaxcos α=551 354 N。

建立绞车架的几何模型,只考虑主体梁、墙板等主体结构,忽略辅助梁、盖板等次要结构,在提升最大钩载工况下绞车架滚筒轴承受的最大快绳拉力由主墙板轴承座安装支口处承担,绞车架焊接在绞车底座,因此在绞车架底部施加固定约束,采用四面体划分几何实体模型。

在此工况下,有限元分析结果如图3所示。

从计算结果看出,最大综合应力为107.68 MPa,而绞车架的大部分区域在28 MPa以下,主墙板σs=325 MPa,其许用应力[σ]=0.6σs=195 MPa,因此,绞车架应力值在使用允许范围内。

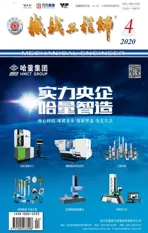

2)轴承座力学分析。经分析,该绞车滚筒轴总成中的左、右轴承座受力情况在最恶劣情况下基本一致,因此可以仅对单侧(左侧)的轴承座进行有限元分析,另外一侧(右侧)进行类比分析即可。

图3 提升最大钩载时绞车架应力云图

考虑到绞车滚筒体轴承座和墙板依靠止口连接,因此在对轴承座模型进行有限元分析时将轴承座内圈施加以轴承力,并将和绞车墙板止口配合的面作固定约束。

对处理完成的模型结合滚筒轴的计算结果,将主轴承的力转化至轴承座上进行有限元分析,得到左轴承座的应力云图,如图4所示。

图4 左轴承座应力云图

可以看出当快绳拉力作用时左轴承座的最大应力值为39.467 MPa。

轴承座的材料为ZG35CrMo,其力学性能为σs=310 MPa,σb=590 MPa。

式中:SYmin为规定的最小屈服强度;FDS为设计安全系数,取FDS=1.67。

由此可知轴承座均为非关键区域,满足强度准则。

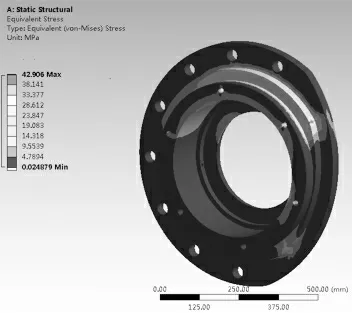

3)滚筒体力学分析。在力学分析时,将滚筒体轮毂一端加全约束,另一端加x、z方向的约束,并在剖面处施加对称约束[7]。

滚筒体的材料为ZG35CrMo,其力学性能为σs=310 MPa,σb=590 MPa。

从图5应力云图上可以看出,滚筒体绝大部分区域都在120.59 MPa以下,局部区域在120.59 MPa 与168.81 MPa区域以下。

图5 滚筒体应力云图

从计算结果来看,最大Von Mises应力值σmax=217.04 MPa <0.75SYmin/FDS=232.5 MPa。

由《钻井机械》[8]中可知:按照最大钩载时的快绳拉力计算,则FDS≥1就满足要求。滚筒体进行有限元分析时,快绳拉力按照最大钩载考虑,故取FDS=1。

由此可知滚筒体均为非关键区域,满足强度准则。

4)滚筒轴力学分析。滚筒轴在绞车工作过程中受到滚筒轴外绳拉力、轴上安装件的重力及轴承支反力作用,由于绞车提升最大钩载时,滚筒轴受载最大,同时由于快绳拉力在滚筒左侧和滚筒右侧是作用是不同的,以下将分快绳拉力在滚筒左侧和滚筒右侧两种情况对滚筒轴进行有限元分析。

建立滚筒轴的几何模型,忽略轴肩处的小圆角和倒角,忽略滚筒体自身质量。在提升最大钩载工况下(分快绳在滚筒左侧和在滚筒右侧两种情况进行计算)分别将快绳拉力分解成一个拉力和一个转矩后施加在轴上,约束时将左右轴承座6个自由度完全约束。通过以上处理,滚筒轴的受载情况与实际工作时受载情况最大程度地相符。

滚筒轴的材料为45CrNiMoVA,其力学性能如下:σb=785 MPa;σs=635 MPa;弹性模量为2.06×105MPa;密度为7.85×103kg/m3;泊松比为0.3。

从有限元的计算结果(如图6、图7)来看,在滚筒轴左侧靠近轴承轴肩出现最大应力,应力值为260.08 MPa。而滚筒轴的大部分区域,无论是最大快绳拉力在滚筒左侧还是右侧,应力均在260.08 MPa以下。而滚筒轴材料为45CrNiMoVA,最低的允许应力[σ]=635/1.67=380 MPa,所以,滚筒轴的强度满足使用要求。

3 结论

1)通过分析,单齿轮减速箱驱动的绞车,在整体质量、外形尺寸、自动送钻起下钻速度方面均具有较大的优势。2) 单齿轮减速箱驱动的绞车可实现盘刹液压站整体集成,减少绞车的运输单元及现场管线拆装的工作量。3)单齿轮减速箱驱动的绞车主要承载部件均能满足国家及行业标准的受力要求,完全满足实际钻井作业需求。4)单齿轮减速箱驱动的绞车将会成为具有轮式拖挂移运功能的超深井钻机的首要选择。

图6 滚筒轴应力云图

图7 滚筒轴位移云图