表面活性剂/碱/聚合物的乳化降黏实验研究

2020-05-08宋博吴玉国宋卓崔硕张绍川

宋博,吴玉国,宋卓,崔硕,张绍川

(辽宁石油化工大学 石油天然气工程学院,辽宁 抚顺 113001)

随着石油工业的不断发展,全球对于石油资源的需求在不断地增长[1]。开采稠油首先要对稠油降黏,有利于稠油运输和炼制。表面活性剂降黏已经成为主流的采油技术[2-4],现有的表面活性剂的性能和成本越来越难以满足石油工业的应用需求,单一的表面活性剂用量比较大,经济成本比较高。通过表面活性剂的复配,可以弥补单一表面活性剂的缺陷,增强乳化降黏效果,具有非常大的现实意义。表面活性剂可以使油水界面张力降低[5],更易于形成水包油型乳状液。本文选用非离子表面活性剂AEO-15、两性离子型表面活性剂咪唑啉、无机碱碳酸钠,以及聚合物HPAM进行实验,研究几种表面活性剂复配条件下对稠油的降黏效果,并且使用旋转滴界面张力仪从界面张力角度验证了复配乳化剂的降黏效果。

1 实验部分

1.1 材料与仪器

脂肪醇聚氧乙烯醚15(简称AEO-15,1%水溶液pH值为5.0~7.0)、月桂两性基二乙酸二钠(LAD-40,10%水溶液,25 ℃,pH值为9.0~10.0)、无机碱碳酸钠(Na2CO3,纯度>99%)均为分析纯;聚合物聚丙烯酰胺(HPAM,密度为1.32 g/cm3(23 ℃),pH值为7~14),工业品;实验用油取自辽河油田某区块脱气稠油,油品物性如下:20 ℃下密度为0.945 g/cm3,凝点为11 ℃。蜡质量分数约为16.8%,胶质、沥青质质量分数分别为31.6%和7.14%,含水率为3%~4%。 50 ℃时黏度为898.75 mPa·s。

Brookfield DV-III Ultra流变仪;JJ2000B旋转滴界面张力仪;HH-S2数显恒温水浴锅;HJ-5数显恒温多功能搅拌器;SB-B50002天平。

1.2 实验方法

1.2.1 稠油乳状液的制备 将乳化剂按所需比例溶于水制备成溶液,并将配制好的AEO-15溶液、咪唑啉乳化剂溶液、Na2CO3溶液以及聚丙烯酰胺溶液置于恒温水浴锅中,加热至50 ℃静置20 min,按油剂比7∶3的体积比向烧杯中加入稠油和表面活性剂溶液,复配体系乳化剂溶液体积比相同,放入恒温水浴锅中在50 ℃条件下静置1 h,并将搅拌机的搅拌桨置于烧杯中部,使乳状液刚刚没过搅拌桨,搅拌速率200 r/min,搅拌时间10 min。

1.2.2 稠油乳状液黏度及界面张力的测定 用流变仪测量乳状液黏度,并观测其黏度变化,利用旋转滴界面张力仪,设定转速为3 000 r/min,在50 ℃下测定加入不同种类表面活性剂后稠油乳状液动态界面张力值,并记录数据。

2 结果与讨论

2.1 表面活性剂/碱/聚合物的降黏效果

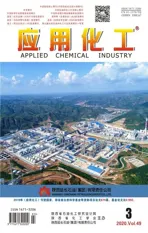

2.1.1 AEO-15质量分数对降黏效果的影响 脂肪醇聚氧乙烯醚可同其他表面活性剂配伍,其亲水基为聚氧乙烯基(EO),其中氧原子可以与水分子形成氢键[6],降低油水界面张力,具有良好的驱油性能,利于稠油输送和开采。分别配制浓度为 0.1%,0.3%,0.5%,0.7%,0.9%的AEO-15溶液,按油剂比7∶3制备稠油乳状液,用流变仪在50 ℃条件下测定乳状液黏度。实验结果见图1。

图1 AEO-15用量对稠油降黏效果影响

由图1可知,随着AEO-15质量分数的增加,乳状液黏度逐渐下降,当AEO-15质量分数为0.5%时,稠油乳状液黏度达到最低值,为210.23 mPa·s,降黏率最高,达到76.6%。当AEO-15质量分数>0.5%时,乳状液黏度随质量分数增加呈上升趋势,出现增稠的现象,综合经济成本和降黏效果,选取AEO-15最优降黏质量分数为0.5%。分析上述现象的原因:随着AEO-15浓度的增加,乳化剂能更加充分地乳化稠油,形成稳定的油水界面分子膜,油珠进入表面活性剂分子液膜中完成乳化,使稠油乳状液从油包水型转变成水包油型,显著降低了稠油的黏度。当AEO-15溶液质量分数为0.5%时,降黏效果最好,此后再增加AEO-15溶液质量分数,由于稠油中的胶质沥青质是复杂化合物,具有长烷基链且分子结构较大,当AEO-15加量达到0.5%时,乳化程度达到临界点,稠油乳液黏度不再减小,且由于油水界面膜厚度加大,乳状液黏度小幅度升高。

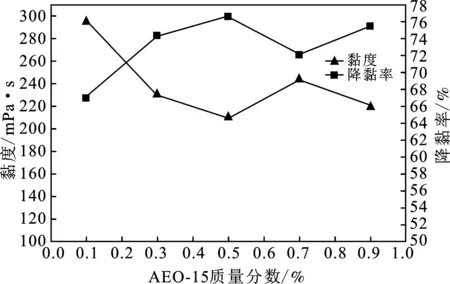

2.1.2 咪唑啉表面活性剂与AEO-15复配对降黏效果的影响 实验测定AEO-15溶液的最优质量分数为0.5%,保持0.5%的AEO-15溶液,按1∶1比例加入不同质量分数的咪唑啉溶液,观察咪唑啉溶液浓度对稠油降黏效果的影响,结果见图2。

由图2可知,咪唑啉型表面活性剂降黏效果较好,随着咪唑啉溶液质量分数的增加,乳状液黏度不断降低,浓度越高,降黏效果越强,当咪唑啉质量分数为1%时,稠油乳状液黏度为65.44 mPa·s,降黏率达到92.7%。LAD-40属于咪唑啉型两性表面活性剂,具有强碱性,可溶于有机溶剂,可稳定存在于酸性或碱性介质,可与不同种类表面活性剂复配使用[7]。当咪唑啉溶液加量较少时,油水界面上表面活性物质较少,电荷较少,吸附作用较弱,黏度降低幅度较小,随着咪唑啉溶液浓度的增加,油水界面上电荷增多,在稠油表面均匀分布,咪唑啉表面活性剂与稠油内酸性大分子发生反应,生成的表面活性物质增加,稠油黏度下降。当乳化剂用量高于1%时,乳化剂浓度超过了临界胶束,过剩的乳化剂不仅不能发挥乳化分散作用,而且也不经济。

图2 咪唑啉溶液浓度对降黏效果的影响

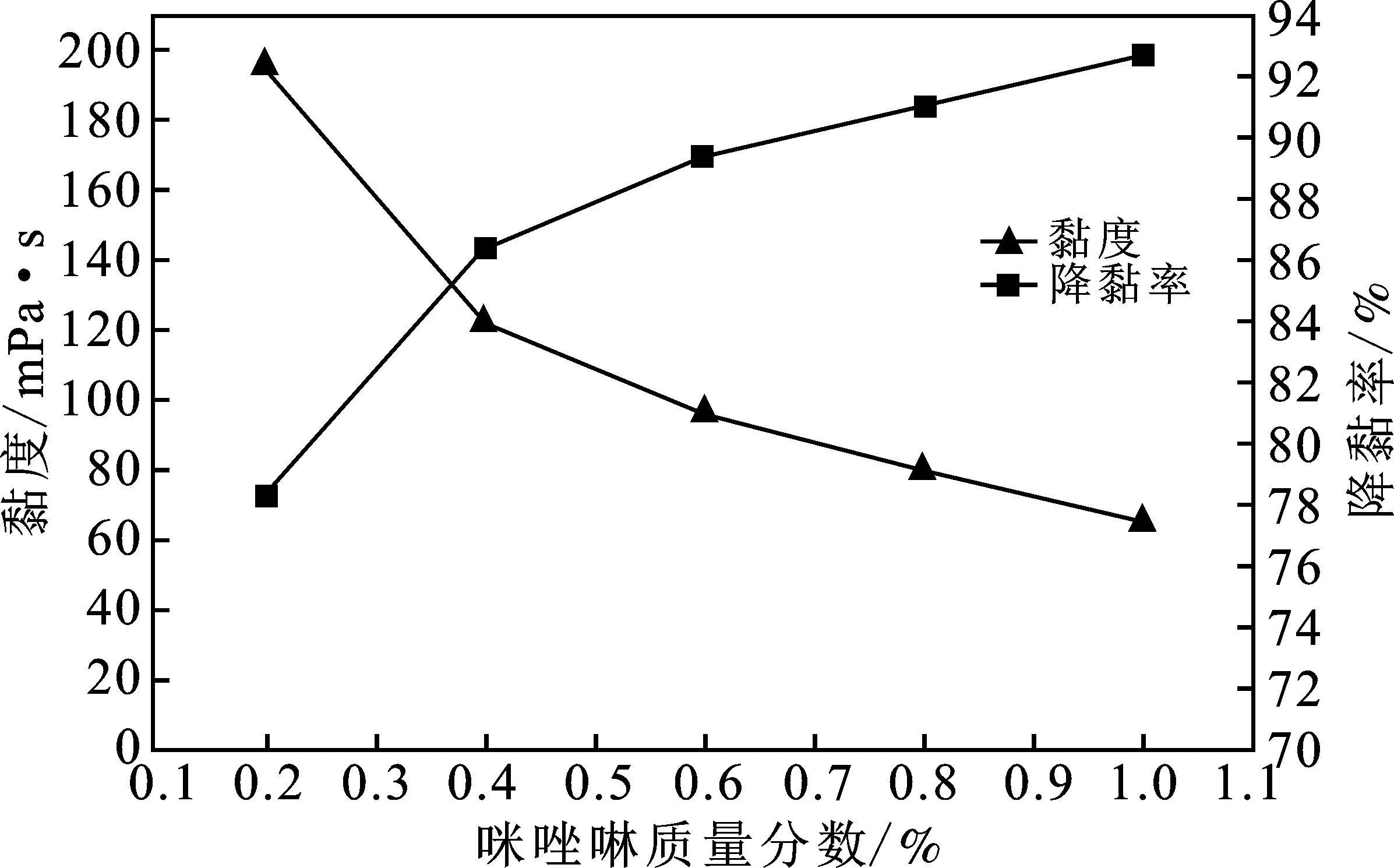

2.1.3 Na2CO3对复配表面活性剂体系降黏效果的影响 选择适当的碱复配表面活性剂是驱油过程中提高采收率的重要方法[8-9],保持最优表面活性剂质量分数,按相同体积比向二元复配表面活性剂体系中加入不同浓度的Na2CO3溶液,观察其对稠油的降黏效果,结果见图3。

图3 Na2CO3质量分数对稠油降黏影响

由图3可知,加入Na2CO3能有效地降低稠油黏度,Na2CO3质量分数为0.6%时降黏效果最好。由图可知,随着加入Na2CO3浓度的增加,稠油黏度逐渐降低,达到某一数值后随着碱溶液浓度增加,稠油黏度有所升高,即降黏率先增加后减小。原因是:开始时,碱溶液的浓度很低,稠油内石油酸未能完全解离,部分石油酸被皂化但未解离,吸附在油层上,部分石油酸被解离吸附于水层上,形成的稠油乳状液不稳定,黏度比较高。随着加入碱的浓度的升高,稠油中石油酸不断被解离,当石油酸被解离到一定程度时,稠油黏度下降到最低,当碱质量分数进一步增加时,过高浓度的碱溶液打破了油水乳状液中的已解离酸和未解离酸的平衡,稠油乳状液黏度又有所升高。

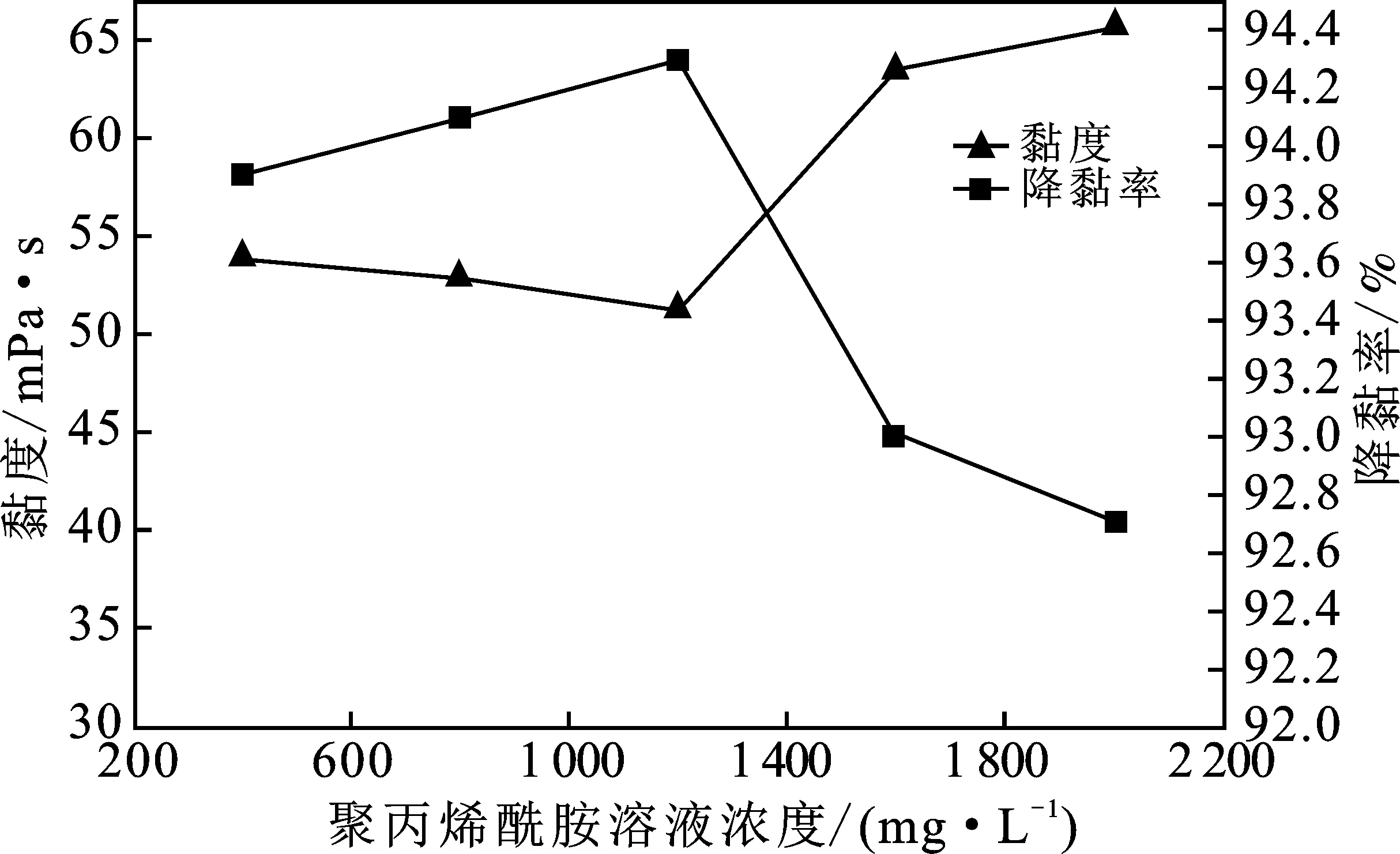

2.1.4 聚丙烯酰胺对稠油乳化降黏效果的影响 聚合物驱油技术[10]能有效提高稠油开采率,可以提高水相的黏度和其自身的粘弹性,在复合驱中发挥着重要的作用。实验保持0.5%的AEO-15溶液,1%的咪唑啉溶液和0.6%的碳酸钠溶液,加入不同浓度的HPAM溶液,探究对稠油乳化降黏效果的影响,结果见图4。

图4 聚丙烯酰胺浓度对稠油乳状液黏度的影响

由图4可知,HPAM的浓度<1 200 mg/L时,随着HPAM浓度增大,乳状液黏度不断降低,当HPAM浓度超过1 200 mg/L时,再增加聚合物浓度,乳状液体系的黏度反而升高。原因是:HPAM分子附着在油珠表面,形成界面膜,防止了油珠聚集,在搅拌作用下,油相便分散在HPAM水溶液中,形成水包油型乳状液,显著降低体系表观粘度。随着HPAM浓度的增加,在界面的吸附逐渐达到饱和,由于HPAM具有吸附絮凝的特点,会使O/W型乳化稠油聚沉,进而转变为W/O型[11]。当HPAM浓度>1 200 mg/L 时,HPAM浓度增大分散介质黏度增大,导致体系黏度增大。

2.2 最优降黏剂配方与稠油形成乳状液稳定性

实验分为4组,每一组的表面活性剂体系分别为:单剂0.5%的AEO-15溶液,0.5%AEO-15溶液和1%的咪唑啉溶液1∶1比例复配,按1∶1∶1比例复配0.6%的Na2CO3溶液,相同体积比复配1 200 mg/L的聚丙烯酰胺溶液。考察稠油乳状液黏度随时间的变化,结果见图5。

由图5可知,随着时间的延长,单一乳化剂AEO-15作用下稠油乳状液黏度从178.33 mPa·s 到218.63 mPa·s范围内波动,复配LAD-40后,乳状液稳定性有所提高,无机碱碳酸钠的加入使得乳状液黏度从43.19 mPa·s到52.64 mPa·s之间波动,聚丙烯酰胺不会降低乳状液黏度,但会提高乳状液的稳定性。分析原因:单独使用非离子表面活性剂形成的O/W型乳状液静态稳定性不好,复配乳化剂使乳状液更加稳定,两种乳化剂具有不同HLB值,混合后吸附在油水界面,乳化剂分子定向排列,更加紧密,界面膜变强,更容易阻止分散相液滴合并,聚集,从而使乳状液更加稳定。随着碱的加入,稠油中的环烷酸皂会与碱发生反应,生成的物质具有亲水亲油平衡性[12],能吸附在油水界面上形成一层油水界面膜,具有较高的强度,剪切条件下不易破裂,从而使乳状液稳定性增加。HPAM溶液制备的乳状液具有良好的稳定性可能是由于HPAM使乳状液的外相黏度增大,使液滴扩散系数减小,导致碰撞与聚集速率减小,液滴的布朗运动减弱,此外,聚合物会增加乳状液体系Zeta电位负值[13],油珠间的静电排斥力会增加,吸附在油水界面上的聚合物带负电,O/W型原油中油珠均带负电,分散相相互排斥,油珠不易聚集和合并,有利于乳状液的稳定。

图5 稠油乳状液黏度随时间变化

图6从左至右依次为加入0.5%AEO-15,0.5%AEO-15/1%咪唑啉,0.6%Na2CO3,聚表复合体系(HPAM/AEO-15/咪唑啉)的稠油乳状液静置24 h后的油水分离情况。

图6 不同表面活性剂作用下乳状液分水情况

由图6可知,加入单剂和复配表面活性剂的乳状液24 h后均有一定的油水分离情况,加入HPAM的聚表复合体系所形成的乳状液油水分离情况基本没有变化,表明了HPAM具有良好的稳定性。

2.3 最优降黏剂配方对稠油乳状液油水界面张力的影响

为了更好地了解表面活性剂与稠油在界面的作用效果,选用界面张力仪测量50 ℃条件下不同表面活性剂作用下的稠油乳状液的油水界面张力。实验分为4组,内容同上。结果见图7。

图7 不同表面活性剂作用下稠油乳状液油水界面张力

由图7可知,加入表面活性剂后,油水界面张力下降到一定程度后达到稳定,随着时间的变化,界面张力发生波动,单独加入AEO-15溶液,乳状液体系油水界面张力在0.182 5~0.202 3 mN/m范围内波动,加入无机碱碳酸钠溶液以及两性离子咪唑啉型表面活性剂后的表面活性剂复配体系会使乳状液获得更低的油水界面张力。聚丙烯酰胺溶液不会降低油水界面张力,会使油水界面张力值略微升高。产生上述现象的原因是:表面活性剂分子吸附在油水界面,使油水分散程度降低,油水界面张力降低。咪唑啉表面活性剂亲水性较强,在油水界面上更易于垂直排列,在油水界面上排列更加紧密,表面活性剂分子由水相吸附到油水界面的速度快[14],降低张力效果更强。当降黏剂刚开始作用于稠油时,油水界面上的表面活性物质较多,因此界面张力下降。随时间变化,表面活性物质在油水界面吸附和扩散,界面张力便有所上升并趋于稳定。碱可以和稠油中的大分子快速反应减少脂类物质和酸性物质[15],从而使油水界面张力持续降低。在6 min时油水界面张力增大的原因是碱溶液中的钠离子在油水界面处与表面活性物质反应生成一种无活性皂类物质,这类物质能够减少负电荷密度从而使油水界面张力升高。聚合物聚丙烯酰胺的加入会使界面张力小幅度升高,因为活性剂吸附在聚合物分子链上,形成聚合物与表面活性剂的复合体,不利于体系降低界面张力。

3 结论

(1)非离子表面活性剂脂肪醇聚氧乙烯醚的质量分数对稠油黏度有很大影响,当AEO-15溶液质量分数为0.5%时,稠油的乳化降黏效果最好,降黏率为76.6%,AEO-15与咪唑啉复配体系对稠油乳化降黏有增效作用,质量分数为0.5%的AEO-15溶液与1%的咪唑啉乳化剂溶液复配后的乳化降黏效果比单独使用AEO-15表面活性剂溶液更佳,降黏率达到92.7%,加入无机碱碳酸钠的三元复配体系具有更优的降黏效果,降黏率达到95.0%。聚丙烯酰胺溶液不能降低稠油乳状液黏度,使乳状液具有更强的稳定性,可以作为驱油剂助剂。

(2)表面活性剂可以使油水界面张力降低,碱与表面活性剂的复配具有更优的降黏效果和降低油水界面张力效果,通过加入低成本的碱性溶液获得较低的油水界面张力,对稠油开采和运输工作以及经济可行性来说具有现实意义。聚丙烯酰胺不能降低界面张力,但自身通过分子链缠结成一个网状结构,联结油滴,将油分子聚集在一起,提高了乳状液的稳定性。