纸蜂窝废料基再生材料的制备

2020-05-08周洋张新昌

周洋,张新昌

(1.江南大学 机械工程学院,江苏 无锡 214122;2.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

纸蜂窝材料具有诸多优异性能,在包装与运输行业中有广泛应用[1-3]。我国纸蜂窝废料率高达12%,传统压缩打包、回收制浆等废纸处理方式效率低、效益差、且会带来二次污染[4-5]。近年来,将废纸打浆,加入助剂,制备再生材料成为趋势[6-11]。但纸浆经过多次打浆,纤维强度下降,导致材料性能不佳。本文将纸蜂窝废料切成一定尺寸碎块,添加氧化淀粉、PVAC乳液、PVA与丙三醇,通过热压成型技术制备出再生蜂窝材料。结果当制品压缩比3,裁切尺寸为15×15×15 mm3,100 ℃温度下热压15 min时,制品综合性能最优,弹性比能为1.976 J/cm3,弯曲强度为47.528 MPa,残余应变为45.2%。

1 实验部分

1.1 材料与仪器

纸蜂窝废料(厚度30 mm);聚乙酸乙烯酯(PVAC)乳液粘合剂(固含量20%),由汉高粘合剂有限公司提供;淀粉、过氧化氢(质量分数30%)、氢氧化钠、盐酸、聚乙烯醇(PVA)、丙三醇、液体石蜡均为分析纯。

LRX PLUS采用万能材料试验机;Alpha Bruker红外光谱仪(FTIR);SU-8020扫描电子显微镜(SEM);TAQ 500热重分析仪(TGA)。

1.2 再生蜂窝材料制备

将100 g纸蜂窝废料按照预先测量好的尺寸进行切割,尽量保证材料的蜂窝结构挺立。将60 g淀粉加入100 mL水,制备质量分数为30%淀粉乳。将淀粉乳加入反应瓶,利用50%NaOH调乳液pH至13,加入3 g H2O2搅拌均匀,静置1 h。用HCl将溶液调pH至8,制成氧化淀粉。13 g PVAC乳液与7 g 氧化淀粉共混,配制胶粘剂。称取5 g PVA倒入100 mL水中,在95 ℃水浴锅中,搅拌,直至溶解。15 g PVA溶液与6 g丙三醇混合均匀后倒入喷壶。模具内壁涂适量液体石蜡,废料喷洒助剂,将废料块放入模具中进行热压,热压结束后脱模,得到制品,将制品放入恒温恒湿干燥箱进行干燥,得到再生蜂窝材料。

1.3 力学性能测试[12]

采用万能材料试验机测量材料的弹性比能[13]、抗弯强度[14]、残余应变[15]。

2 结果与讨论

2.1 正交实验结果

在前期单因素实验基础上设计正交实验,进一步优化工艺参数,制作出性能更加良好的再生蜂窝纸板,因素与水平见表1。

表1 因素水平表

通过多因素综合评分法[16]得出最优组合。弹性比能、弯曲强度为正向指标,数值越大代表性能越优;残余应变为逆向指标,数值越小代表性能越优。对弹性比能、弯曲强度、残余应变这三个指标进行赋权。通过专家评定,弹性比能加权系数定为0.4,弯曲强度加权系数定为0.4,残余应变加权系数定为0.2。各评价指标加权处理如下:

最终评分为三个性能评分总和,结果见表2。

表2 正交实验结果表

由表2可知,最优组合为A3B2C1D3,即制品压缩比3,裁切尺寸为15×15×15 mm3,热压温度为100 ℃,热压15 min,制品弹性比能为1.976 J/cm3,弯曲强度为47.528 MPa,残余应变为45.2%。各因素对试样综合评分的影响,依次为B(裁切尺寸)>D(热压时间)>C(热压温度)>A(制品压缩比)。

该材料具有一定缓冲性能,可作为包装支撑件、间隔件;还可贴覆瓦楞纸板、牛皮纸等材料,制作轻质包装构件、底托等,为纸蜂窝废料的再生回收提供了一种可行途径。

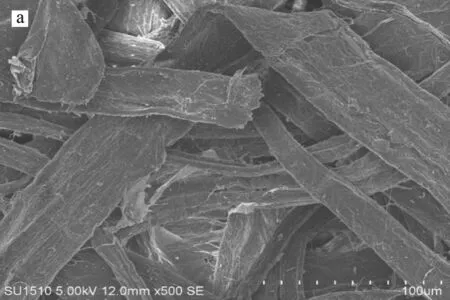

2.2 SEM分析

采用扫描电子显微镜(SEM)对制品粘结处微观形貌进行分析,结果见图1。

图1 纸窝废料处理前后SEM对比图

由图1a可知,未经处理的纸蜂窝废料中,纸纤维之间间隙较大,纤维连接较为松散,并且纤维有断裂的情况。由图1b可知,施胶后,纸纤维分布更加平整,有明显粘附现象。其本质原因是经过热压后,再生蜂窝材料中,纸纤维被助剂分散开来,纤维之间的缝隙被助剂填附,因此纤维之间缝隙减小,分布较平整,连接更加紧密,弹性比能、弯曲强度都有所提高。添加的助剂与纤维结合,使得断裂的纤维重新与其他纤维搭桥,因此制品整体性能会有所提高。

2.3 热稳定性

未经处理材料和再生蜂窝材料热稳定性见图2。

图2 制品热重曲线图

由图2A、C曲线可知,再生蜂窝材料热重曲线主要分为五个阶段:第一阶段,从室温开始到T0(181 ℃),再生蜂窝材料物理吸附水进行解吸,失重约占总质量的17%,此过程再生蜂窝材料的性质基本没有发生变化;第二阶段,从T0到T1(292 ℃),为再生蜂窝材料绝干状态下的阶段,热重曲线在181 ℃ 后缓慢下降。材料中纤维素热降解,导致强度下降,但对纤维素质量的损失较少。PVA加热至170 ℃脱水醚化,失去溶解性,加热到200 ℃开始分解,超过250 ℃变成含有共轭双键的聚合物。PVAC加热到250 ℃开始分解出醋酸;第三阶段,从T1到T3(439 ℃),是再生蜂窝材料热裂解过程主要阶段,失重占总质量的53%,蜂窝材料中纤维素糖苷键开环断裂,生成新的产物和小分子挥发性化合物,此时丙三醇也开始分解,造成此过程质量明显下降,并在T2(384 ℃)时达到最大失重速率;第四阶段,从T3到T4(543 ℃),TG曲线稍有下降,主要是因为温度达到淀粉燃点,淀粉开始分解;第五阶段,主要对应纤维素参与部分芳环化,逐步形成石墨结构,以及部分木素残留物及其他有机物缓慢分解,并在最后生成部分炭和灰分。

比较图2A、B两条曲线,当温度低于308 ℃时,未经处理材料与再生蜂窝材料质量损失都很少,当温度达到328 ℃时,未经处理材料质量出现急剧的下降;再生蜂窝材料的质量在温度达到292 ℃时质量也开始急剧的下降,此时制品开始发生分解。当温度达到600 ℃时,未经处理材料残余质量为原质量的15.59%,再生蜂窝材料残余质量为原质量的12.18%,这是由于再生蜂窝材料中有机物热降解导致残余质量比下降。二者热重曲线质量变化率对比见图2C、D。由图可知,再生蜂窝材料开始分解的起始温度和结束温度均比未经处理材料要低,且再生蜂窝材料质量变化率要低于未处理材料。这是由于PVAC、PVA、氧化淀粉分子间和分子内部氢键遭到破坏,导致助剂间、助剂与纸纤维先结合力下降,因此更易于热解。

综合以上分析,助剂的加入,降低了材料热降解起始温度与结束温度,且减小了质量下降的变化率。

2.4 红外光谱分析

图3为再生蜂窝材料和未经处理纸蜂窝废料的红外光谱。

图3 制品红外光谱图

由图3可知,未经处理材料有5处较为明显的吸收峰,再生蜂窝材料共有7处较为明显的吸收峰。

3 361,2 977,1 423,1 046 cm-1处吸收峰的减弱二者都有,但再生蜂窝材料吸收峰下降更多。3 361 cm-1与 —OH的伸缩振动有关,此处吸收峰的减弱主要是由纤维与纤维、助剂与纤维、助剂与助剂间氢键结合造成;再生蜂窝材料助剂中羟基与纤维表面结合,因此再生蜂窝材料吸收峰下降更多。2 977 cm-1与 —CH2与 —CH3的伸缩振动有关,此处吸收峰的减弱主要是木质素 —CH2伸缩振动造成的;再生蜂窝材料中PVAC乳液中 —CH3、PVAC、PVA、氧化淀粉与丙三醇中 —CH2伸缩振动也会造成吸收峰下降,因此再生蜂窝材料下降更多。1 423 cm-1是木质素 —CH2— 弯曲振动引起的;因为PVAC、PVA、氧化淀粉与丙三醇中 —CH2弯曲振动也会造成吸收峰下降,因此再生蜂窝材料下降更多。1 046 cm-1是C—O—C对称伸缩振动,此处的减弱是由于碳水化合物与木质素在热压过程产生粘性物质,发生交联反应,所以再生蜂窝材料吸收峰下降更多。

由上可知,再生蜂窝材料中助剂反应充分,PVAC胶粘剂中的羰基、氧化淀粉、丙三醇、PVA中活性羟基与基材表面结合大量氢键,且其中 —CH2、—CH3及苯环均导致吸收峰减弱,因此热压过后材料各方面性能都有所提高。

3 结论

(1)纸蜂窝废料热压成型制备再生蜂窝材料的最优工艺为:制品压缩比3,裁切尺寸为15×15×15 mm3,热压温度为100 ℃,热压15 min。制品弹性比能为1.976 J/cm3,弯曲强度为47.528 MPa,残余应变为45.2%,综合性能最优。

(2)助剂均匀分散在制品纤维之间,断裂纤维重新搭桥,纤维之间缝隙减小,分布更加平整,连接更加紧密。助剂加入降低了制品热降解起始、结束温度,并减小质量变化率。PVAC胶粘剂中的羰基、氧化淀粉、丙三醇、PVA中活性羟基与基材表面结合产生大量氢键,且存在 —CH2、—CH3及苯环,纤维间结合更加紧密,因此热压后制品机械性能提高,但热稳定性略有下降。