溶剂法合成对乙酰氨基苯磺酰氯的研究

2020-05-08张天永李小康姜爽李彬史继星

张天永,李小康,姜爽,2,李彬,史继星

(1.天津大学 化工学院 天津市应用催化科学与工程重点实验室,天津 300354;2.天津化学化工协同创新中心,天津 300072;3.天津市功能精细化学品技术工程中心,天津 300354)

对乙酰氨基苯磺酰氯(ASC)是制备磺胺类药物[1-3]以及活性染料的重要中间体[4],市场需求量很大。还广泛应用于涂料、塑料、农药等领域[5-6]。目前工业制备ASC的工艺采用过量较多的氯磺酸对乙酰苯胺进行氯磺化[7],收率不太高,而且产生大量的废酸,不符合绿色环保的理念。近几年有学者对传统工艺进行改进,如添加CCl4为溶剂来降低反应液的粘度[8],提高了ASC的收率,但是收率依然不是太高,且废酸也较多。

为了降低氯磺酸的用量和提高ASC收率,本文采用四氯乙烯为溶剂和后期添加SOCl2的新工艺,对影响产品收率的关键因素进行了详细研究。

1 实验部分

1.1 材料与仪器

乙酰苯胺(纯度98%),工业品;氯磺酸(纯度99%)、四氯乙烯(纯度98%)、乙腈(纯度99%)、SOCl2(纯度99%)均为分析纯。

HPLC1100 Agilent型高效液相色谱仪;APVANCE III HD 400M型核磁共振波谱仪;Shimadzu NICOLET 38型红外光谱仪;DF-101S(2L)型集热式恒温加热磁力搅拌装置;SHZ(B)-D(Ⅲ)型循环水真空泵。

1.2 实验方法

将氯磺酸27.34 g和50 g四氯乙烯加入到四口烧瓶中,冷却到15 ℃,开启搅拌。0.5 h内分批加入乙酰苯胺13.8 g,温度不高于12 ℃。搅拌30 min之后,升温,控制温度在45 ℃。反应60 min。滴加13.2 g SOCl2,滴加过程中保持温度在56~60 ℃。滴加完毕之后,将温度升温至65 ℃,保温反应1.5 h。反应结束后,静止分层。分出上层溶剂,直接回收。将下层磺化液缓慢加入冰水中析晶。过滤,滤饼烘干。

1.3 分析方法

1.3.1 ASC的纯度 用高效液相色谱检测,检测条件:HPLC1100 Agilent型液相色谱仪,色谱柱:ZORBAX SB-C18反相色谱柱(4.6 mm×250 mm,10 μm),流动相为乙腈和去离子水的混合物(体积比为70∶30),流速为1 mL/min,检测器为紫外检测器,检测波长285 nm,柱温为40 ℃。

1.3.2 红外检测 ASC的红外光谱利用溴化钾压片法测定。

1.3.31H NMR检测 将ASC用氘代DMSO溶剂溶解来测1H NMR。

2 结果与讨论

2.1 新工艺反应原理

传统的氯磺化工艺是利用大量的氯磺酸与乙酰苯胺反应生成ASC。其中氯磺化反应分为两个阶段,第一阶段主要是磺化阶段,生成对乙酰氨基苯磺酸;第二阶段主要是氯化生成ASC,反应方程如下。

(1)

(2)

有学者用PCl5代替部分氯磺酸,收率仅为85.4%,此方法降低了氯磺酸的用量,但收率不太高[9]。还有工艺用SO3作磺化剂,SOCl2作氯化剂,收率能达到97%[10],但是由于SO3是气体,含量不好控制,操作设备也较复杂,不宜工业化生产推广。

本文工艺是第一阶段在四氯乙烯溶剂中用氯磺酸磺化,在第二阶段用SOCl2代替部分氯磺酸完成氯化阶段。SOCl2是较强的氯化剂[11-12],氯化效果高于氯磺酸,反应产生的杂质也较少,可大大减少了氯磺酸的用量。而且生成的二氧化硫和氯化氢气体不断脱离反应体系,这样有利于反应正向移动,见反应方程式(3)。

(3)

2.2 溶剂的选择

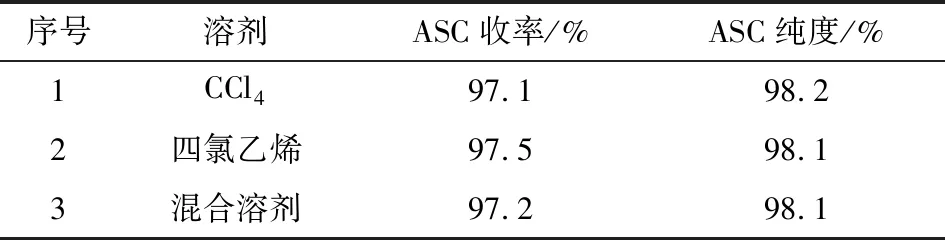

目前工业生产ASC工艺中,由于未加溶剂,导致反应液比较粘稠,物料混合不均匀,反应不充分,收率较低。而添加溶剂能有效地降低混合物粘度,使反应体系的流动性增大,更加有利于反应均匀进行[13]。但是由于氯磺酸非常活泼,醇类、酮类、芳香烃等都易与氯磺酸发生反应,故可供选择的溶剂非常少。同时溶剂的选择还要考虑沸点、熔点、溶解性、成本、溶剂回收等因素。本实验选取的一些溶剂的实验结果见表1。

表1 不同溶剂的比较

由表1可知,大部分溶剂都与氯磺酸反应,仅仅只有CCl4、四氯乙烯、二氯乙烷、四氯乙烷不与氯磺酸反应。尽管二氯乙烷和四氯乙烷不与氯磺酸反应,但是这两种溶剂对乙酰苯胺的溶解性较强,对ASC的吸附性较大,导致同样的反应条件,反应结束以后,得到的ASC比较粘稠。将粘稠的ASC进行真空干燥,也得不到松散的粉末。原因是溶剂包裹在ASC里面,与ASC的吸附性较大,导致得不到干品,而且溶剂回收率较低,因此四氯乙烷和二氯乙烷不适合作溶剂。只有CCl4和四氯乙烯相对较好。

对这两种溶剂及其混合溶剂分别进行了进一步研究,反应条件是第一阶段45 ℃反应1 h,第二阶段65 ℃反应1.5 h,各反应组分投料摩尔比为乙酰苯胺∶氯磺酸∶SOCl2=1∶2.5∶1.1,溶剂为50 g,混合溶剂是四氯乙烯∶CCl4=1∶1,结果见表2。

表2 不同溶剂对收率的影响

2.3 投料比对反应的影响

45 ℃反应1 h,65 ℃反应1.5 h,投料比的影响见图1。

图1 乙酰苯胺与氯磺酸摩尔比对收率的影响

由图1可知,当投料比为1∶2.5时,收率较高,达到97%左右,如果继续增加氯磺酸的用量,收率变化不大。

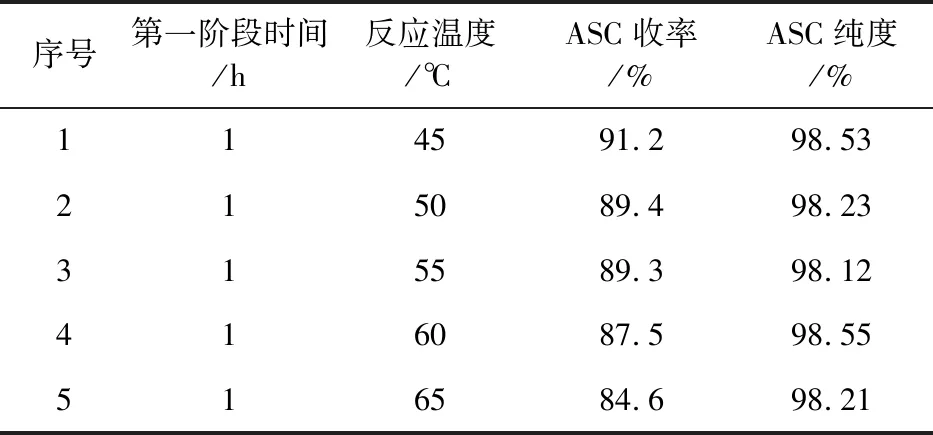

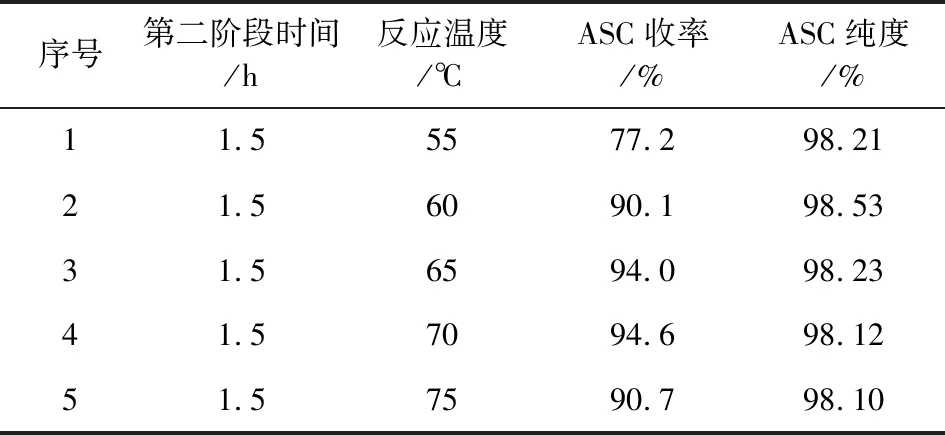

2.4 温度对反应的影响

第一阶段和第二阶段反应温度的影响见表3和表4。

由表3可知,随着温度的升高,收率逐渐降低,当第一阶段温度为45 ℃时,收率较高。

由表4可知,第二阶段温度为65 ℃时,收率较高,如果继续升高温度,对反应的影响不大。

表3 第一阶段温度对收率的影响

注:乙酰苯胺∶氯磺酸∶SOCl2=1∶2.3∶1.1,第二阶段65 ℃反应1.5 h。

表4 第二阶段温度对收率的影响

注:乙酰苯胺∶氯磺酸∶SOCl2=1∶2.3∶1.1,第一阶段45 ℃反应1 h。

2.5 反应时间的影响

通过HPLC对反应进行跟踪检测,每30 min检测一次。第一阶段和第二阶段反应时间对反应的影响见表5和表6。

表5 第一阶段时间对收率的影响

注:乙酰苯胺∶氯磺酸∶SOCl2=1∶2.3∶1.1,第一阶段温度45 ℃;第二阶段65 ℃反应1.5 h。

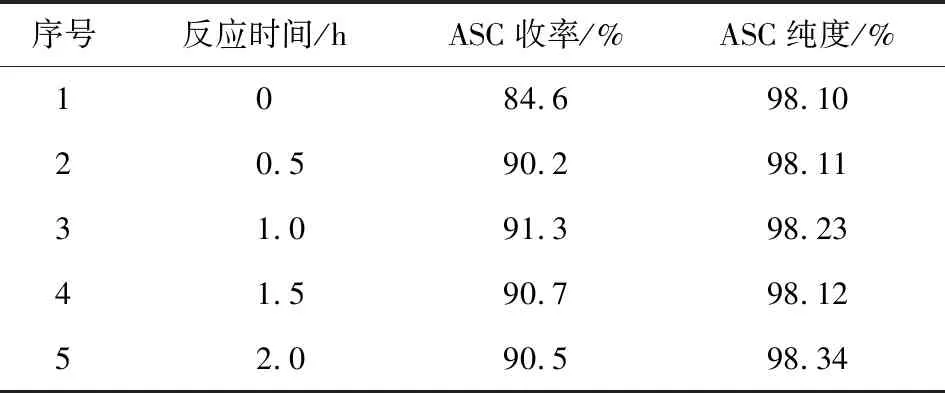

表6 第二阶段时间对收率的影响

注:乙酰苯胺∶氯磺酸∶SOCl2=1∶2.3∶1.1,第一阶段45 ℃反应1 h,第二阶段温度65 ℃。

由表5可知,反应1 h时,收率较高,继续延长,收率变化并不大。可能原因是由于磺化反应是比较快速的亲电取代反应,因此短时间之内就反应完成,继续增加时间,对反应的影响并不大。由表6可知,随着时间的延长,收率增加,氯化时间为1.5 h时,收率较高。如果继续增加时间,收率变化不大,可能是由于反应达到完全。

2.6 SOCl2量对反应的影响

由于SOCl2与对乙酰氨基苯磺酸反应生成ASC,可代替氯磺酸氯化生成ASC,这样就能减少氯磺酸的用量,又能减少废酸的产生。因此对SOCl2的用量进行了研究。第一阶段45 ℃反应1 h,第二阶段65 ℃反应1.5 h,乙酰苯胺∶氯磺酸投料摩尔比为1∶2.3,四氯乙烯为50 g,乙酰苯胺与SOCl2的摩尔比对反应的影响见图2。

图2 SOCl2用量对反应的影响

由图2可知,随着SOCl2用量的增加,收率逐渐增加。当1∶1.1以后再增加SOCl2的量,变化较小,所以乙酰苯胺∶SOCl2=1∶1.1较为合适。

2.7 溶剂的回收循环应用

反应结束后,静置分层,倒出上层的溶剂进行回收。对回收的溶剂进行了HPLC检测,表明溶剂里只有微量的ASC。进一步将回收的溶剂进行多次循环套用实验,结果见表7。

表7 溶剂的回收套用结果

由表7可知,溶剂四氯乙烯的回收率达 90.0%,循环使用6次,ASC收率及纯度基本不变,因此回收的溶剂是可以套用的。

3 结论

在合成ASC的过程中,用四氯乙烯作溶剂,SOCl2作促进氯化剂,通过两个阶段进行氯磺化反应。最佳乙酰苯胺与氯磺酸投料比为1∶2.5,第一阶段45 ℃反应1 h,第二阶段65 ℃反应1.5 h,乙酰苯胺与SOCl2摩尔比为1∶1.1,ASC产率为97%,纯度98%。