带压作业装置动力油缸活塞杆强度计算*

2020-05-08焦剑

焦剑

带压作业装置动力油缸活塞杆强度计算*

焦剑

(中石化四机石油机械有限公司,湖北 荆州 434020)

研究了带压作业装置起升下压系统中升降和旋转作业工况,对动力油缸活塞杆在起升时的压杆稳定性及旋转作业中的弯曲受力情况进行计算分析,推导了受旋转和下压载荷时杆的弯矩和挠度方程,最终求出活塞杆危险点的最大正应力,校核了变形后的稳定性。通过对活塞杆受力的分析,可以有效避免因强度不足导致设备使用时发生变形失效,对液压油缸的尺寸设计有重要指导意义。

带压作业装置;活塞杆;载荷;正应力

带压作业装置是一种在井筒内有压力、有油气的情况下,不需要压井或放喷就可以直接进行井下作业的特殊设备。相比于放喷溢流或利用循环压井液压井的作业方式,带压作业可以更好保护地层结构,降低对产层的污染,简化施工工序,现已广泛应用于欠平衡钻井、开窗、射孔、修井等作业中[1-3]。作为带压作业装置举升系统的核心部件,液压动力起升油缸的结构强度决定了整套设备的举升下压承载能力,本次研究将对带压作业装置中动力油缸活塞杆的受力情况进行计算分析。

1 作业工况分析

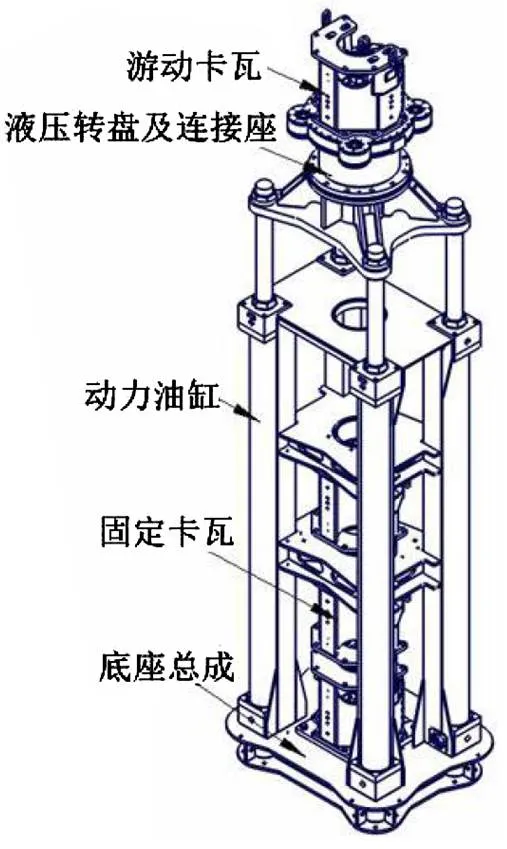

带压作业装置起升下压系统主要由底座框架、动力油缸、固定卡瓦、游动卡瓦、液压转盘及支座组成,如图1所示。其中四根液压油缸体下端与底座框架下部连接,固定卡瓦安装于底座框架,油缸活塞杆上端与带有支座的液压转盘相连接,转盘上方安装伴随其升降和旋转游动卡瓦[4-5]。其中液压油缸、卡瓦、转盘主要通过动力系统驱动多台叶片泵分别进行给油控制。

起升下压作业时,固定卡瓦打开,游动卡瓦紧锁夹持管柱并伴随活塞杆的伸缩共同移动,当达到单次油缸行程极限时,由固定卡瓦紧锁夹持管柱,游动卡瓦打开并伴随活塞杆移动归位,以此往复运动实现管柱起下。此时活塞杆主要受到井筒上顶力、管柱与防喷器的摩擦阻力、游动系统和井下工具重力组成的轴向举升载荷[6]。

在旋转作业中,主要由液压转盘上方的游动卡瓦夹持管柱,转盘带动游动卡瓦进行旋转,配合动力油缸伸缩进行钻进作业。此时,动力油缸活塞杆上端同时受到轴向举升载荷和由转盘支座克服扭矩而传递的径向载荷。举升载荷会对活塞杆由转盘扭矩形成的弯曲变形产生偏心力,进而导致杆的弯矩增加,加大活塞杆的弯曲应力,此种情况下活塞杆受力更为复杂,承受载荷更大,容易因强度不足导致设备失效甚至损坏。

图1 起升下压系统

2 活塞杆强度分析

2.1 建立力学模型

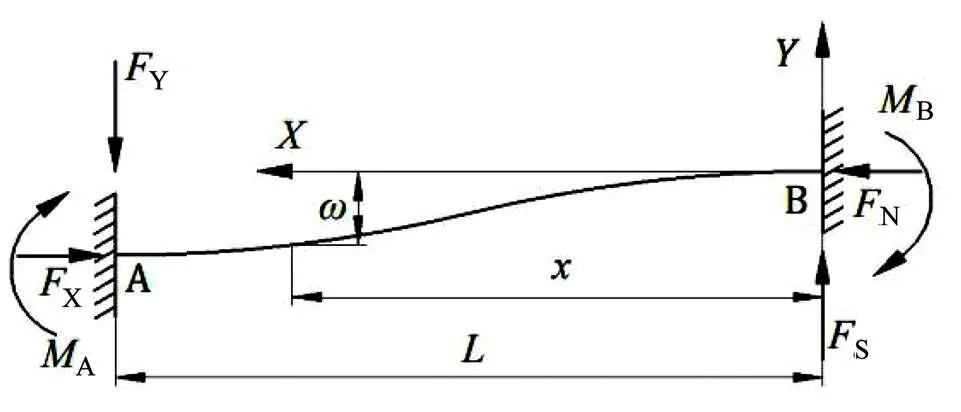

旋转作业中,当油缸伸长至最长时,此时伸出缸体部分的活塞杆丧失了缸体顶部的扶正作用,在轴向和径向载荷同时作用下受弯矩较大,因此重点分析此时受力情况。由于伸出缸体部分活塞杆上下A、B端分别连接油缸缸体和转盘支座,连接处结构强度较高,变形较小,可以视为悬臂梁固定端。由于在转盘扭矩的作用下,转盘支座会带动活塞杆上端发生绕装置中心轴线方向上的弯曲变形。因此,活塞杆力学模型可简化为两端受压,且一端受切向力并产生纵向位移的超静定悬臂梁结构,如图2所示。此时,杆B端受设备起升作业时的外界的轴向力和克服转盘扭矩的径向力,以及固定端产生的弯矩。同时,由力与力矩平衡,杆A端受固定端相应反作用力。

图2 活塞杆受力简图

2.2 活塞杆弯距和挠度方程推导

起升下压系统中,假定设备受额定载荷的提升力和扭转力,此时活塞杆处于图2微弯平衡状态。

图2中,N,S分别为杆B固定端受到转盘支座施加的轴向力和切向力,kN;A,B分别为A、B两固定端对杆的弯矩,kN·mm;X,Y分别为A固定端对杆产生的和方向上的力,kN。

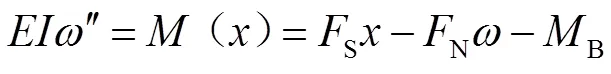

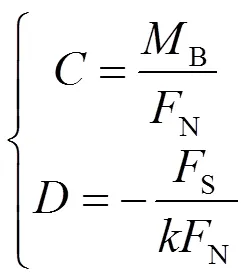

根据受力情况可以推出梁的绕曲线近似方程[7]为:

式(1)中:为杆的抗弯刚度;为任意点处挠度,mm;()为任意点处弯矩,kN·mm;为任意点横坐标。

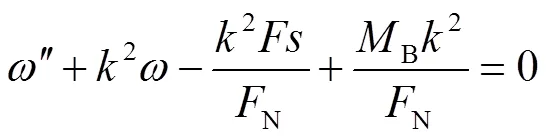

设2=N/,式(1)可以变形为:

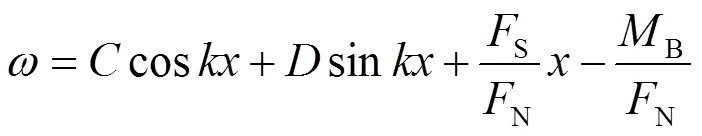

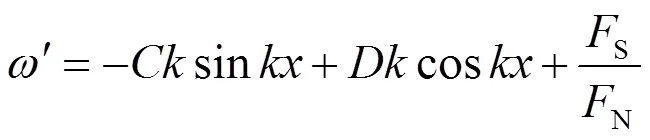

设式(2)通解及一阶导数为:

式(3)(4)中:,为待定系数。

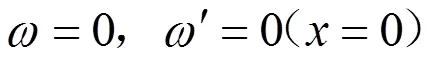

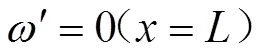

根据坐标系和梁变形情况确定边界条件:

式(6)中:为杆总长,mm。

由式(3)(4)(5)可得:

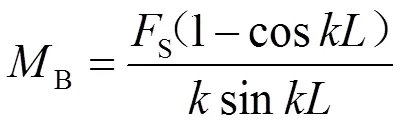

将式(6)(7)代入式(4)可以求出固定端B对活塞杆施加的弯矩:

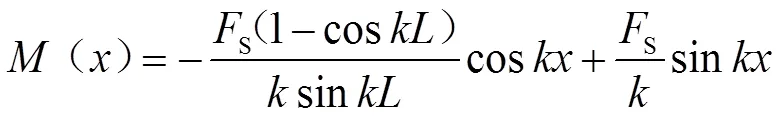

将式(3)(7)(8)代入式(1)中,可求出弯矩方程:

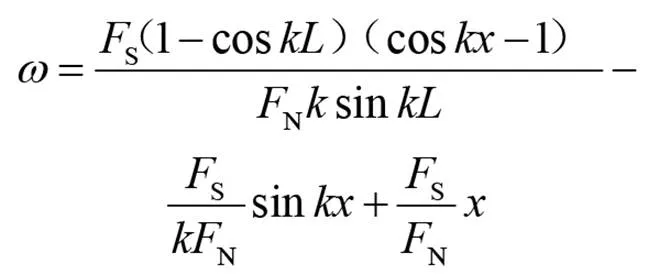

将式(7)(8)代入式(3)中,可求出挠度方程:

2.3 活塞杆稳定性及应力计算分析

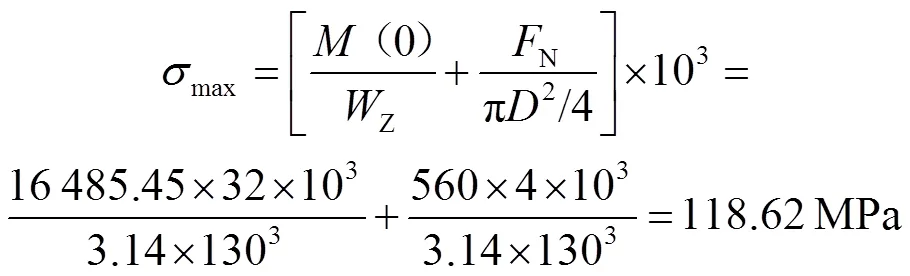

提升2 250 kN的起升下压系统中,活塞杆直径= 130 mm,计算长度=3 000 mm的45#实心圆钢,弹性模量=210 GPa,调质后屈服强度s=360 MPa,其惯性矩=π4/64=1.4×107mm4,油缸额定受压载荷N=560 kN,转盘额定扭矩=3×104kN·mm,活塞杆距转盘中心轴距= 800 mm,单根活塞杆受切向载荷S=/4=9.38 kN。根据梁变形受力情况以及弯矩公式,可以推出梁的两端同为弯矩最大的危险点[8],根据式(9)(10)和上述已知参数可求出梁在危险点处的弯矩(0)=16 485.45 kN·mm,最大挠度(x=L)=﹣8.65 mm。此时最大扰度与长度比max/=﹣0.29%,其绝对值小于工程中要求的1%[9],此时可认为活塞杆在双向载荷下未达到失稳状态,满足工程使用条件。

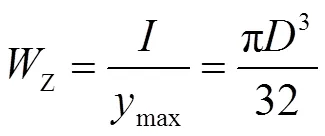

活塞杆抗弯截面系数为:

梁弯曲最大正应力为:

活塞杆强度安全系数=3,其许用安全应力p=s/= 120 MPa,因此直径为130 mm的活塞杆弯曲产生的最大正应力小于其许用应力,可以满足强度要求。

3 结论

通过分析带压作业装置起升下压系统的作业工况及结构组成,得出动力油缸活塞杆在钻进作业时的力学模型。以额定提升载荷2 250 kN、转盘额定扭矩30 kN·m的装置为例,对活塞杆同时受到轴向举升载荷和克服扭矩传递的径向载荷的变形和受力情况进行详细分析,通过求解微分方程推出了此时活塞杆弯矩和挠度公式,得出了活塞杆在危险点处的最大正应力,给出了活塞杆在受复合力和约束情况下的强度及稳定性的校核办法,对液压油缸的选型设计和设备强度分析有重要的指导意义。

[1]王炜.不压井作业装置技术现状与应用[J].石油机械,2014,42(10):86-89.

[2]常玉连,魏静,高胜,等.独立式不压井作业装备技术发展[J].石油矿场机械,2011,40(4):12-16.

[3]于大伟.带压作业装备的过去、现在与未来[J].石油和化工设备,2019,22(2):49-51.

[4]赵国强.大通径液压卡瓦的研制[J].机械制造,2019,57(10):8-10.

[5]孙仁俊,于大伟.带压作业机用多马达驱动液压转盘的研制[J].中国石油和化工标准与质量,2018(3):183-186.

[6]高加索,徐学洋,唐纯洁,等.一种新型带压作业设备的研制[J].石油机械,2012,40(7):93-96.

[7]刘鸿文.材料力学[M].5版.北京:高等教育出版社,2011.

[8]李旭东,李嘉文.不压井修井机举升油缸的有限元分析[J].中国石油和化工标准与质量,2017(15):155-156.

[9]蔡铭,毛伙南,郭金基,等.幕墙支撑杆的纵横弯曲计算和稳定性分析[J].中山大学学报(自然科学版),2007,46(2):16-19.

TE935

A

10.15913/j.cnki.kjycx.2020.08.002

2095-6835(2020)08-0003-02

“十三五”国家科技重大专项“大型油气田及煤层气开发”之子课题“深层页岩气带压作业装备研制”(编号:2016ZX05038-003)

焦剑(1989—),男,湖北荆州人,硕士研究生,助理工程师,从事石油钻采设备研发工作。

〔编辑:严丽琴〕