钢铁企业能量流分析方法研究

2020-05-07杨芸,郭敏

杨 芸,郭 敏

(中冶赛迪工程技术股份有限公司 咨询事业本部,重庆401122)

中国的钢铁产能在飞速扩张过程中,大部分钢铁企业边发展边建设,存在重技术设备、轻流程关联的观念,企业全流程内设备配置、工艺技术与流程和系统匹配性不高,设备利用率、能源利用水平等均有不同程度的优化空间。在钢铁产能过剩的大背景下,钢铁企业需要从内部挖潜力降成本以增加竞争力。中国的钢铁制造以长流程技术为主,其能源成本约占钢铁制造成本的25%~30%,降低能源消耗是企业降低运营成本的一个重要手段,也是国家倡导绿色制造的大势所趋。

现代钢铁生产流程是将含铁原料经过一系列物理、化学变化从天然资源转变到钢铁产品及其副产品,殷瑞钰院士提出了钢铁企业的“流”的概念[1],在钢铁企业生产过程中,铁素物质流是被加工的主体,能源介质(如煤炭、焦炭、煤气、电力、蒸汽等)则作为驱动力、化学反应介质或热介质按照工艺要求对物质进行加工、处理,使其发生位移、化学和物理转换、形变和相变等变化。各种能源经过一系列加工、转换、改质环节得到能源产品,各种能源产品沿着转换、使用、排放的路径流动,形成了能量流。

中国的钢铁企业在过去的建设过程中,更多地是关注技术设备,对钢铁生产的流程关联重视不足。随着“流”的概念被越来越多的人所接受,如何从系统层面节能降本已成为钢铁从业者更关心的问题。

1 当前钢铁能源利用分析方法局限性

当前钢铁企业的管理模式主要是按生产工艺分单元进行管理,在全厂能源管理层面通常设有能源部负责全厂能源调度,但主要的能源利用分析还是分散在如原料厂、烧结厂、球团厂、石灰厂、焦化厂、炼铁厂、炼钢厂、轧钢厂等二级生产单元或车间中,虽然现在不少企业已经开始实行铁前、钢后的大部制管理,但这种分类主要是为解决工序生产间的协调配合问题,在能源管理上由于多年采用工序能耗指标分析的惯性,并未能很好地解决系统性的流程问题。

钢铁企业经常开展与自己类似企业的对标,通过对比能源消耗指标间的差距寻找自身改善的方向和目标。当前的能源评价指标主要是以工序单位产品能耗和吨钢综合能耗、吨钢可比能耗为主,辅以自发电率、吨钢耗新水、吨钢耗电、年耗煤量、煤气放散率、铁水运输设备周转率、铸坯热装热送率等专项指标进行评价[2]。这些指标有一定的指导意义,但在实际操作中,由于工序配置、设备选型、计量管理模式、统计范围的不同,对标工作存在较大的不确定性,企业不易通过这种对标快速帮助自身查找挖潜空间。

对于钢铁生产节能降本的分析,应该以全厂综合的视角,从工艺流程、工艺流程界面、能源平衡、能源梯级利用、余热余能回收利用等方面进行系统性分析。

2 工序消耗能定义

钢铁生产的能源计量以生产工艺单元为界,可以分为五股能量流:输入能量Qin、产品输出能量Qout、回收能量Qback、损失能量Q′,工序净能耗Qj。

工序净能耗Qj=Qin-Qout-Qback-Q′

(1)

式(1)中,Qin和Qback通常能够被计量,Qout不能简单的被计量,但可以根据钢厂现有的检测手段被计算,而Q′则没有常规的计量或计算办法,故Qj也无法被简单计量并用于对标分析,因此可将式(1)变形为

工序消耗能Qh=(Qj+Q′)=Qin-Qout-Qback

(2)

工序消耗能率η=Qh/Qin=(Qj+Q′)/Qin

(3)

工序消耗能和通常使用的工序能耗的区别在于增加了Qout的计算,Qout的带入更加真实还原了各工序和界面的能量输入输出,工序消耗能率η则反映了输入能源在本工序被消耗的比率。

3 能量利用计算分析

对于钢铁存量产能,在钢铁企业各工序工艺、设备已经确定不变的情况下,假设其Qj保持不变,从提高能源利用效率出发,在保障工序产品产量和质量的前提下,节能降本的方向应为减少损失能量Q′、增加回收能量Qback、将输出能量Qout尽可能多的转变为Qback(或下一工序的Qin)。其具体内容包括:

(1)各工序输入的物质中所含的能;

(2)各工序输出的物质中所含的能;

(3)各工序热平衡计算支出部分中的化学反应热,包括在本工序被消耗或带入下一工序的能量;

(4)各工序产品相变或物理形变所需的能量以及生产过程中各类损失的能量由于不可计量,统一计入该工序的消耗能。

物质所含能:钢铁工艺流程各工序在生产过程中均伴随着能源的转换、物质的形变和相变等变化,各工序输入、输出的能量包括一次能源、二次能源、耗能工质、产品及副产品中所含的机械能和化学能等。

化学反应热:钢铁生产过程中如烧结、焦化、石灰、炼铁、炼钢等工序均涉及化学反应,本文的化学反应热是指按照生产实物方式计算热平衡中热支出部分中的化学反应热。

以钢铁企业能源平衡表为依据,结合物料平衡和原燃料成分检测数据,开展各工序消耗能、输出能、回收能的计算分析,从而形成钢铁企业能源评价体系,可在短时间内对该企业能源利用情况进行评估,为能源利用水平提升提供科学依据。

能量流分析包括三个层面,第一是主体工艺层面,包括焦化、烧结、球团、石灰、炼铁、炼钢、轧钢等长流程常规工艺单元。第二是工艺界面层面,主要包括能量损失较大的铁钢界面和钢轧界面(能量损失较小的如炼钢-精炼界面也可按此方法计算研究,本文不在此专门讨论)。第三是能源转换层面,如自发电厂、锅炉房、余热回收、制氧、制氢、鼓风、空压站、水处理、固废处理等设施。

所有能量数据均按折标准煤系数折算为标准煤量。

能量流计算涉及钢铁生产众多工序,本文从三个层面中分别选择高炉炼铁、铁钢界面、自发电厂作为案列介绍能量流的计算方法。

3.1 高炉炼铁

3.1.1 输入物质中所含的能

高炉炼铁工序是焦炭、含铁矿石(块矿、烧结矿、球团矿)和熔剂(石灰石、白云石)在高炉内连续生产液态生铁的工艺方法,其输入物质中所含的能包括:

(1)焦炭、喷吹煤粉等输入的一次能源中所含的能;

(2)煤气、电等输入的二次能源中所含的能;

(3)氧气、氮气、蒸汽、水、压缩空气、鼓风等耗能工质折算的能;

(4)焦炭、烧结矿显热所含的能(如有)。

3.1.2 输出物质中所含的能

炼铁工序的主产品为高温热铁水,副产品包括回收的高炉煤气和TRT回收的电能。炼铁工序输出物质所包含的能包括:

(1)高温铁水显热所含的能;

(2)高炉渣显热所含的能;

(3)回收高炉煤气所含的能;

(4)高炉煤气余压透平发电(TRT)回收的电能所含的能。

3.1.3 化学反应热

高炉炼铁工序热平衡计算热支出中反应热包括碳氧化热、CO氧化热、H2氧化热、铁氧化物分解热、SiO2分解热、MnO分解热、磷酸盐分解热、脱硫耗热、V2O5分解耗热、TiO2分解耗热、碳酸盐分解耗热、渗碳潜热等,其中SiO2等分解热和渗碳潜热在炼铁工序为吸热反应在炼钢工序则为放热反应,计入输出至炼钢工序的能。

3.1.4 工序能源利用计算分析

根据前文的定义,某800万t规模钢厂炼铁工序能量流计算见表1。

表1 某厂高炉炼铁工序能量流计算

注:该厂铁水渣无余热回收设施,铁水渣显热及进铸铁机的铁水显热计入损耗。

从表1可知,炼铁工序输入能Qin=446.67万tce,Qh=214.52万tce,消耗能率η=48.03%。

3.2 铁钢界面

从炼铁工序出来的热铁水运到炼钢工序,在运输过程中存在热量损失,导致铁水温度降低,为定量地评价该能量损失,需要对出高炉铁水及进转炉铁水的能进行计算,差值即为铁钢界面损失能,具体包括:

(1)铁水温降热损失;

(2)进炼钢铁水中渣温降热损失。

3.3 自备电厂

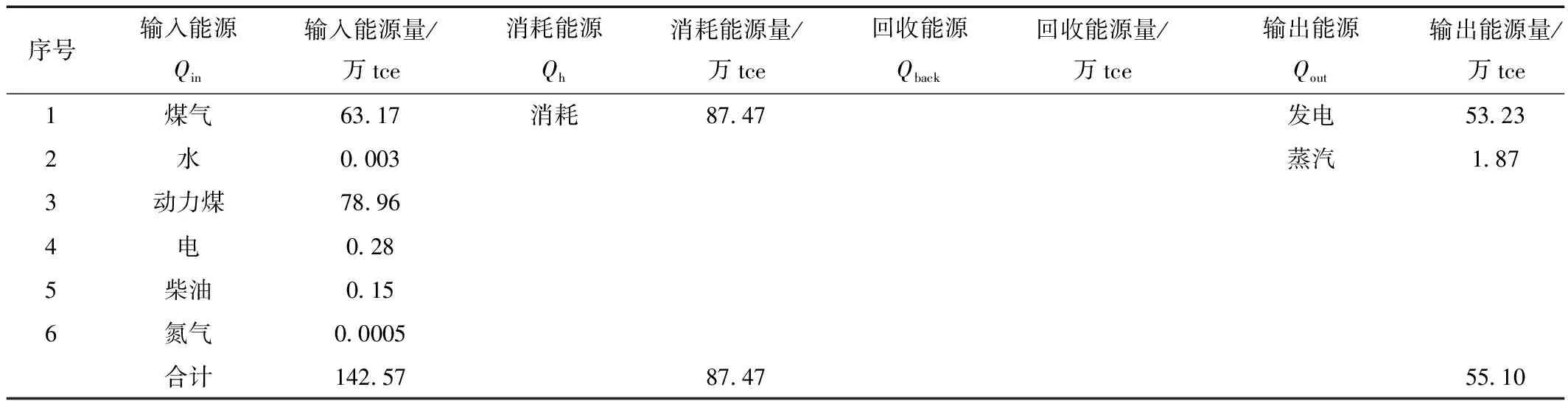

某800万t规模钢厂自备电厂输入能源包括煤气、动力煤、柴油、电力、水、氮气,输出能源包括电力和蒸汽,其能量流计算见表2。

表2 某厂自发电厂能量流计算

从表2可知:

电厂输入能Qin=142.57万tce,Qh=87.47万tce,消耗能率η=61.35%。其能源转换效率为1-η=38.65%。

4 某钢厂能量流分析案例

某800万t产能规模钢厂,根据其2017年能源平衡表和金属平衡表,计算并生成展示能量流动和利用的桑基图如图1所示。

图1 某钢厂能量流桑基图

4.1 各工序消耗能计算

4.1.1 主体生产工序消耗能

各工序消耗能及消耗能率计算结果见表3。

表3 各工序能量消耗计算

注:本表中各工序的吨产品消耗能源量数据与常规的工序能耗数据是两种不同的统计口径。

4.1.2 界面损失

界面损失主要计算了能量损失较大的铁钢界面和钢轧界面,如前文所述,铁钢界面的消耗能率η为3.22%。

对于钢轧界面,该厂铸坯产量为847万t/年,铸坯出钢温度为900 ℃,钢坯所含能量为16.83万tce/年。连铸坯供热轧卷和宽厚板二个热轧工序,另外供铸坯量155万t/年,热轧卷工序热装比43%,入炉温度为400 ℃,宽厚板工序热装比5%,入炉温度为400 ℃,钢轧界面总损耗为15.10万tce/年,折合17.83 kgce/t钢,消耗能率η为89.72%。

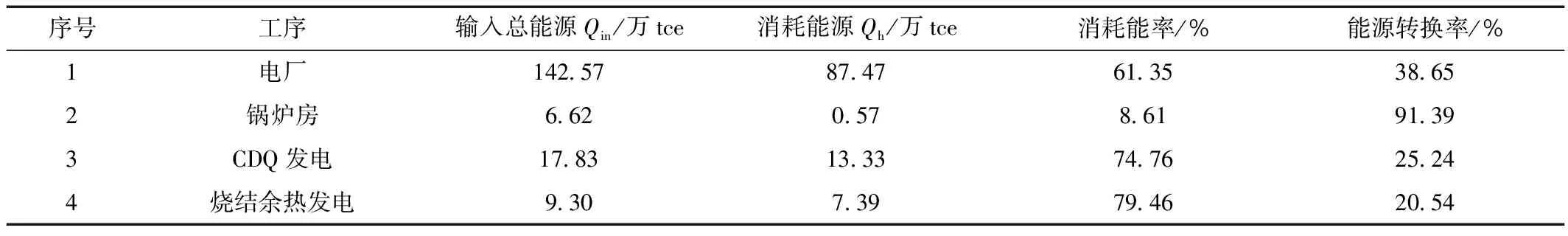

4.1.3 能源转换工序消耗能

主要能源转换工序消耗能及消耗能率见表4。

表4 能源转换工序消耗能计算

4.2 各工序消耗能分析

工序消耗能率数据是输入该工序的能量在该工序被消耗的百分比,数据越大代表能源的回收利用越不充分,节能降本潜力空间的寻找首先就应关注消耗能率百分比较高的工序。但节能不是唯一的目的,提高能源的利用水平通常意味着需要技改投入,而消耗能量总量越大的工序,在采取合理的节能措施后通常会获得更大的降本效益。根据四象限分析法则,输入能量总量大,消耗能率高的工序如炼铁、电厂将作为最优先关注的对象,而输入能量总量小,消耗能率低的工序如锅炉房可以最后研究甚至暂不予以关注。在对能源高效利用的具体分析过程中,有两方面需要特别注意,一是不能纯粹用简单的能源计算数据来判定该工序的能源利用水平,必须立足于当前可用于该工序的成熟技术和该企业所处的能源成本环境。二是回收利用的能源必须要有合适的用户,没有用户的资源是对节能投资和能源本身的浪费。

5 结 语

钢铁企业能量流分析方法,将钢铁流程生产过程中各生产工序、界面、能源转换工序的能量按输入能量流、消耗能量流(工序净能耗+损失)、回收能量流、工序产品输出能量流分别进行量化计算,依托国内绝大部分钢厂都已具备的检测体系,这种计算方法可以快速有效的计算出结果,且真实地反应了各工序能源的实际转换和消耗情况,可为各工序能源的合理、高效利用分析提供可靠的方法和科学依据,为企业节能降耗提供解决方向。对于咨询评估单位,可根据年平均或月平均检测数据计算后进行快速的初步预判,根据不同能量流占输入能源的比率数据分析企业存在的节能空间,确定方向后再开展细致的查找提升潜力的分析工作,可有效地提高工作效率。对于生产企业自身,可以做到按日分析,还可结合当日钢铁生产的产量、钢种情况,逐渐形成企业各工序能源利用情况的趋势图,可有效帮助能源管理人员对企业能源数据进行预判,使能源调度更加合理高效。