超高密度油基钻井液加重剂评价及现场应用

2020-05-07刘政李俊材徐新纽

刘政,李俊材,徐新纽

(1.川庆钻探工程有限公司钻井液技术服务公司,成都 610051;2.中国石油集团新疆油田分公司勘探事业部,新疆克拉玛依 834000)

随着全球对天然气、石油需求量的不断增长和已探明储量的逐步开采,油气勘探开发逐渐往深层油气藏进军,钻遇高温高压地层的机率逐步变大[1]。中国石油新疆油田公司准噶尔盆地南缘区块古近系、白垩系、侏罗系等地层,压力系数高达2.40~2.65 g/cm3,地层温度为120~160 ℃。以前,该区块常使用超高密度高温水基钻井液,在钻进过程中阻卡严重,钻井液流变性的控制十分困难,事故频发,钻井时效低,周期长。为了保障异常高压高温地层的安全钻进,急需研发性能优异的超高密度高温油基钻井液,要求该钻井液具有良好的流变性、封堵性和高温沉降稳定性[2-5]。近几年,国外陆续展开高密度微粉加重剂的研究与应用,研究应用表明微粉加重剂可以解决超高密度钻井液存在的问题,但是微粉加重剂成本较高,与普通重晶石复配使用是微粉加重剂的发展趋势。目前,国内的超高密度高温油基钻井液的应用较少,多处于室内研究阶段[6-7]。因此,实验选用抗200 ℃高温的油基钻井液处理剂,主要开展超高密度油基钻井液加重剂评价,筛选高品质微粉加重剂,确定微粉加重剂与普通重晶石的最优复配比例,并开展现场应用。

1 加重剂的微观形态及粒径分布

1)微观形态。用Quanta450 型环境扫描电子显微镜观察普通重晶石、微粉锰矿、微粉重晶石的微观形态[8],结果显示,普通重晶石呈层状、块状结构,颗粒尺寸大,形态不规则,棱角分明;微粉锰矿颗粒呈球形,大尺寸的球形颗粒占比少,小尺寸的球形颗粒占比多,总体来看,形态规则,分布均匀;微粉重晶石呈层状、块状结构,颗粒尺寸小,形态规则,棱角分明。

2)粒径分布。使用马尔文3000 型激光粒度分析仪,测量普通重晶石、微粉锰矿、微粉重晶石的粒径分布[9],可知,微粉锰矿和微粉重晶石含有少量杂质,杂质的粒径在1000 μm 左右。除去杂质,微粉锰矿和微粉重晶石的粒径比普通重晶石小很多,而且粒径分布窄;微粉锰矿的D50和D90分别为 4.32 μm 和3.62 μm,颗粒粒径主要分布在 1~10 μm 之间,颗粒粒径小,颗粒分布均匀;微粉重晶石的D50和D90分别为 2.14 μm 和 1.92 μm,颗粒粒径主要分布在1~10 μm 之间,颗粒粒径小,颗粒分布均匀;普通重晶石的D50和D90分别为15.2 μm 和42.9 μm,粒径主要分布在5~100 μm 之间,颗粒粒径大,颗粒分布不均匀。3 种加重剂中,普通重晶石的粒径最大,颗粒粒径分布范围大,小粒径颗粒占比少。微粉锰矿和微粉重晶石的粒径小,属于超细颗粒,颗粒粒径分布范围小。

2 微粉加重剂降黏原理

根据颗粒最密堆积原理,钻井液中含同样质量分数的颗粒条件下,表面接触程度和状态,可通过优选颗粒级配而减小,因为小颗粒填充空隙可以较大幅度降低总颗粒直接接触概率。钻井液流动时,微小颗粒填缝在粗颗粒间,起到滚动减摩擦作用,也可以进一步降低高密度钻井液的流动阻力。因此,可以利用这种“小颗粒填缝原理”大幅度降低钻井液体系流动阻力,即降低钻井液的黏度和切力[10]。

3 实验评价

依据加重剂“小颗粒填缝原理”,综合考虑微粉加重剂价格高的因素,实验选用LT1 井现场四开密度2.40 g/cm3的油基钻井液作为基础钻井液,将基础钻井液密度分别加重至2.50、2.60 和2.70 g/cm3,评价3 种加重剂复配的最佳比例。通过实验研究,优化出超高密度油基钻井液的配方,评价了其高温沉降稳定性能和抗水污染性能,结果见表1~表3。

3.1 3种加重剂复配的最佳比例

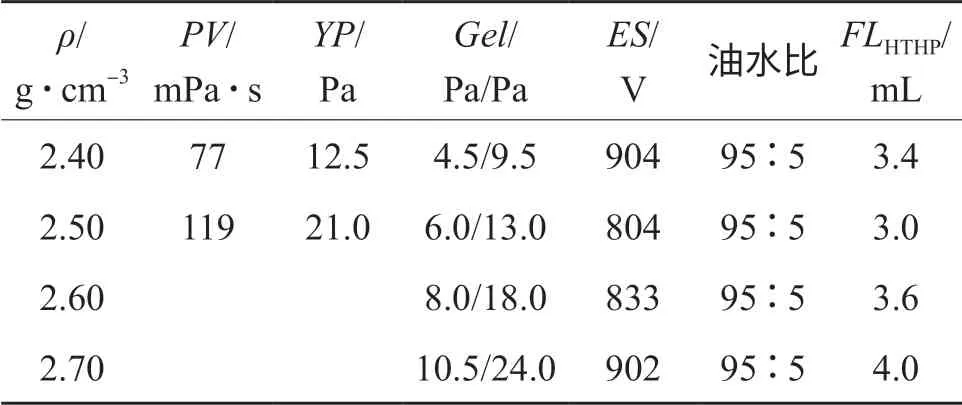

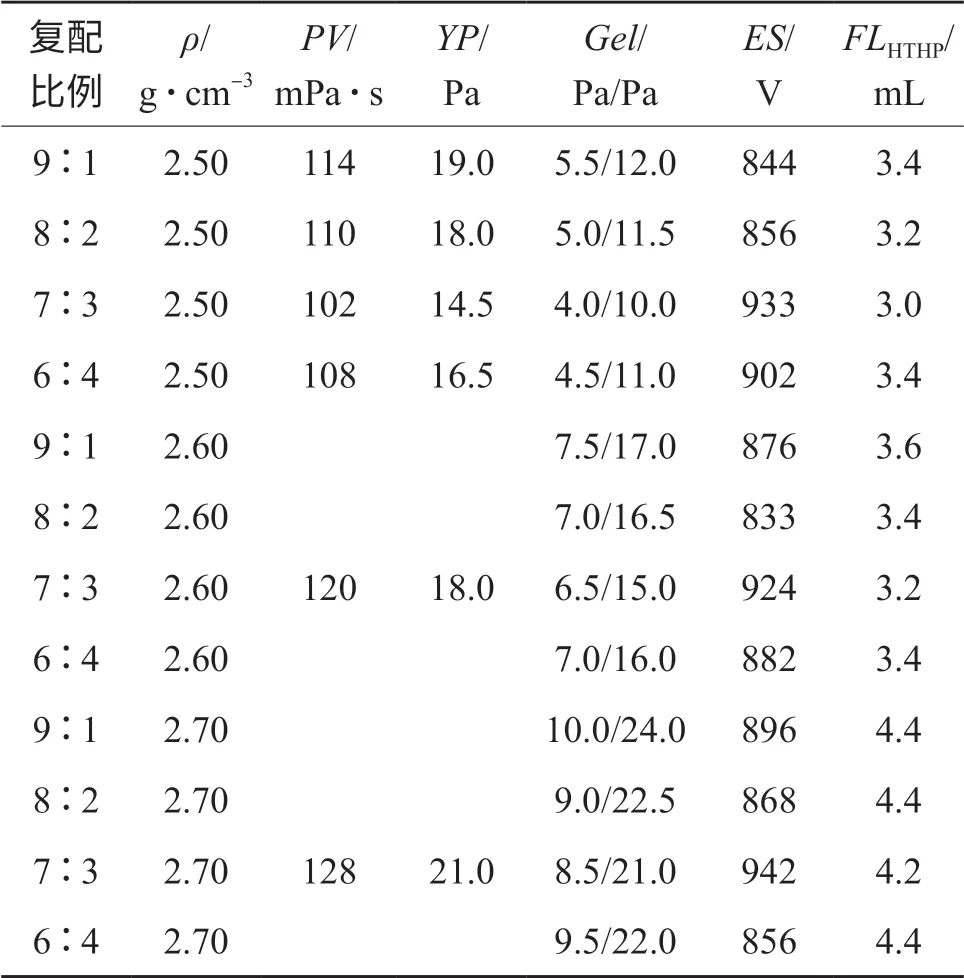

由表1 可知,使用普通重晶石加重的超高密度油基钻井液塑性黏度高,整体流变性能差;当密度高于2.50 g/cm3后,塑性黏度超出测量范围,因此单独使用普通重晶石加重超高密度油基钻井液的效果差。由表2 可知,当普通重晶石与微粉重晶石的质量比为7∶3 时,加重配制的密度为2.60、2.70 g/cm3的油基钻井液,其塑性黏度可以测量出来,但是偏高。其余质量比的密度为2.60、2.70 g/cm3的油基钻井液的塑性黏度超出测量范围。因此,使用普通重晶石与微粉重晶石复配加重,配制的超高密度油基钻井液,整体流变性能较差,效果不好。

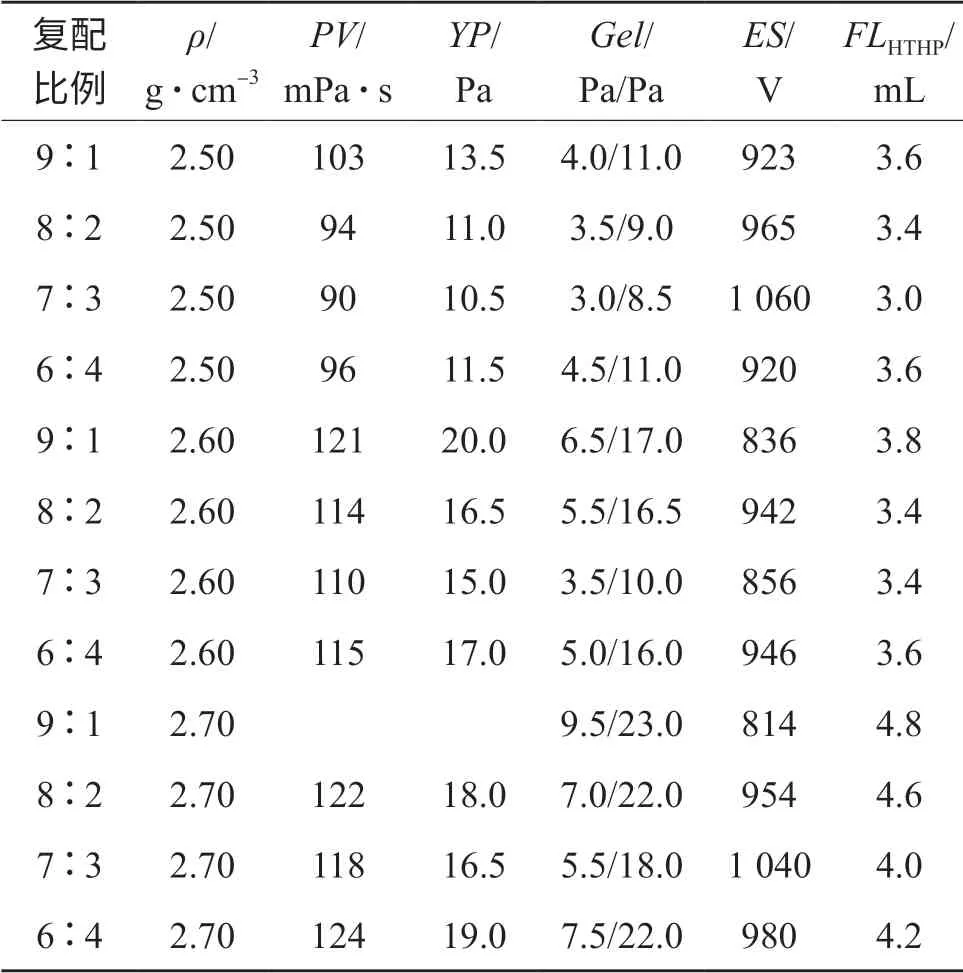

分析表3 数据可知,使用普通重晶石与微粉锰矿复配加重超高密度油基钻井液,配制的密度为2.60、2.70 g/cm3的油基钻井液,其塑性黏度基本上可以测量出来,整体流变性能较好,效果好。特别是当普通重晶石与微粉锰矿质量比为7∶3 时,效果最佳。

表1 普通重晶石加重超高密度油基钻井液性能

表2 普通重晶石与微粉重晶石复配加重超高密度油基钻井液性能(油水比为95∶5)

对比分析表1、表2 和表3 可以看出,使用普通重晶石与微粉锰矿复配效果最好,普通重晶石与微粉重晶石复配效果其次,单独使用普通重晶石效果最差。复配方案中,随着微粉加重剂的比例提高,超高密度油基钻井液的流变性变好,质量比7∶3时效果最好,微粉加重剂的比例再提高,效果反之变差。因此,现场选择使用普通重晶石与微粉锰矿复配,复配质量比为7∶3,配制超高密度油基钻井液。

表3 普通重晶石与微粉锰矿复配加重超高密度油基钻井液性能(油水比为95∶5)

3.2 超高密度油基钻井液配方

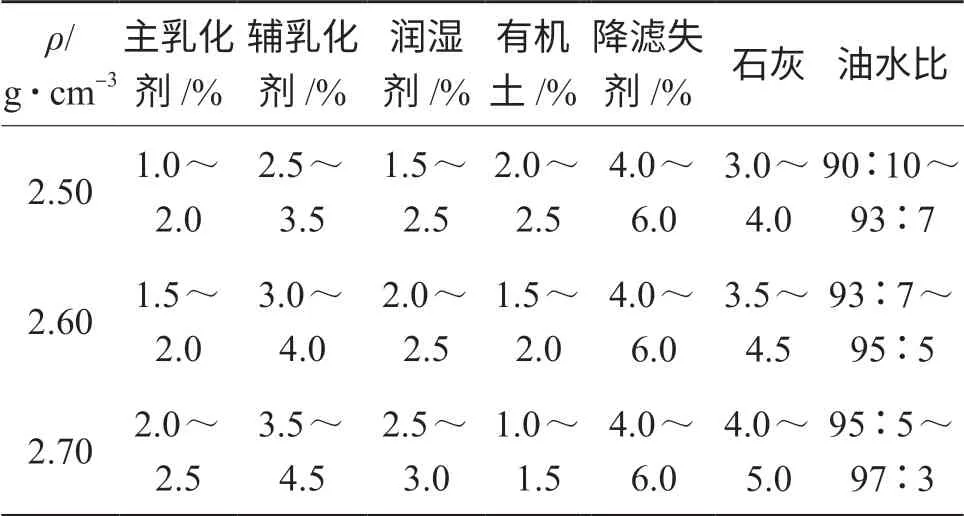

在加重剂使用普通重晶石∶微粉锰矿=7∶3、基础油使用0#柴油、分散相使用质量浓度30%的氯化钙溶液的基础上,通过实验研究,进一步优化出密度为2.50、2.60、2.70 g/cm3的超高密度油基钻井液配方,如表4 所示。

表4 超高密度油基钻井液配方

3.3 高温沉降稳定性

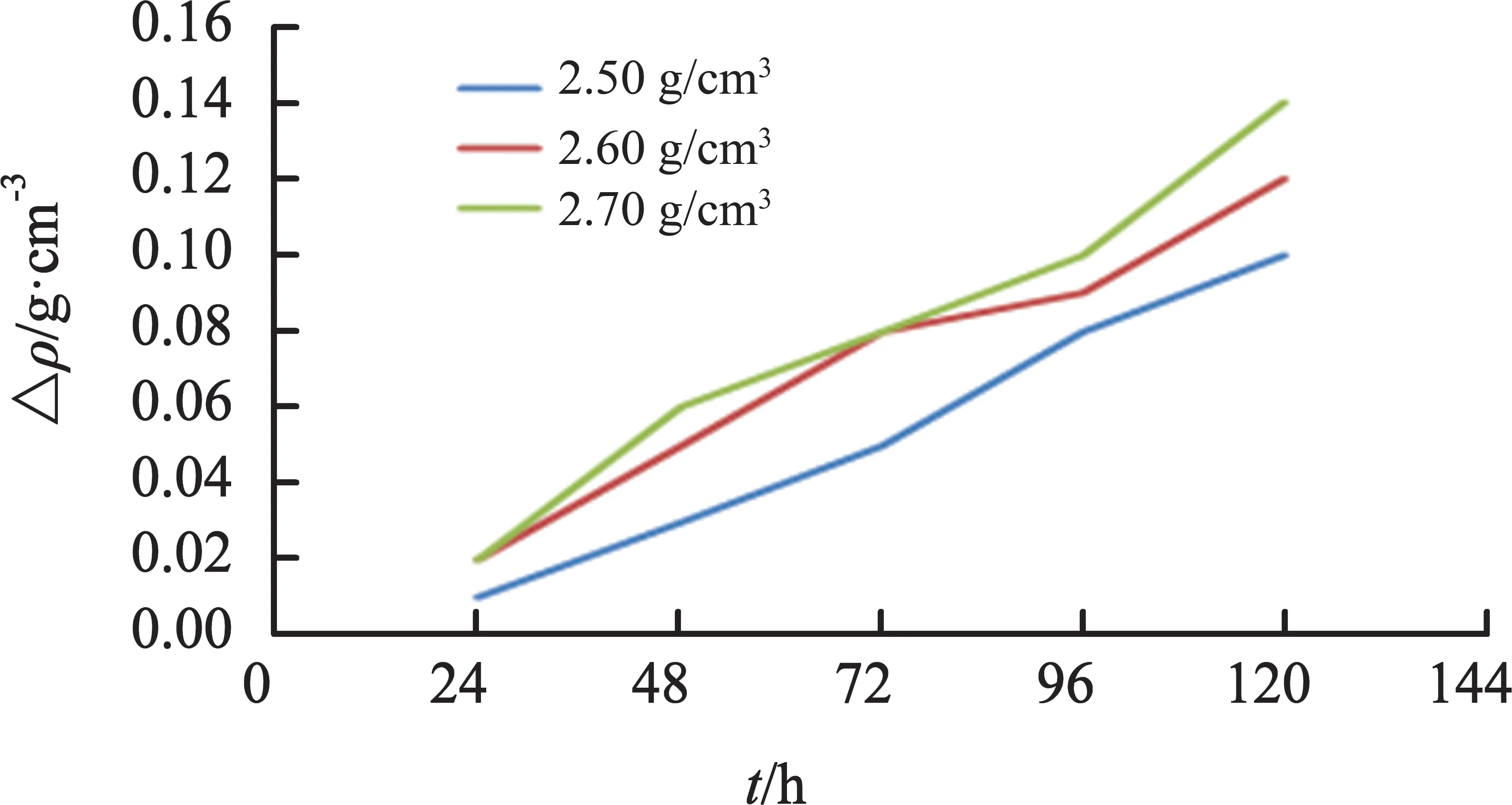

使用普通重晶石与微粉锰矿复配,复配质量比为7∶3,加重配制2.50、2.60、2.70 g/cm3超高密度油基钻井液。配制完成后160 ℃分别静恒温24、48、72、96、120 h,静恒温完成后用The Viscometer Sag Shoe Test(Vsst)沉降测试方法,在60 ℃测定上下密度差值[11],结果见图1。由图1 可知,密度为2.50、2.60、2.70 g/cm3的超高密度油基钻井液静恒温24 h,上下密度差值在0.01~0.02 g/cm3,静恒温120 h,上下密度差值在0.1~0.14 g/cm3,密度差值小。说明使用普通重晶石与微粉锰矿复配,复配质量比为7∶3,加重配制的2.50、2.60、2.70 g/cm3超高密度油基钻井液具有好的高温沉降稳定性。

图1 超高密度油基钻井液高温沉降稳定性

3.4 抗水污染性能

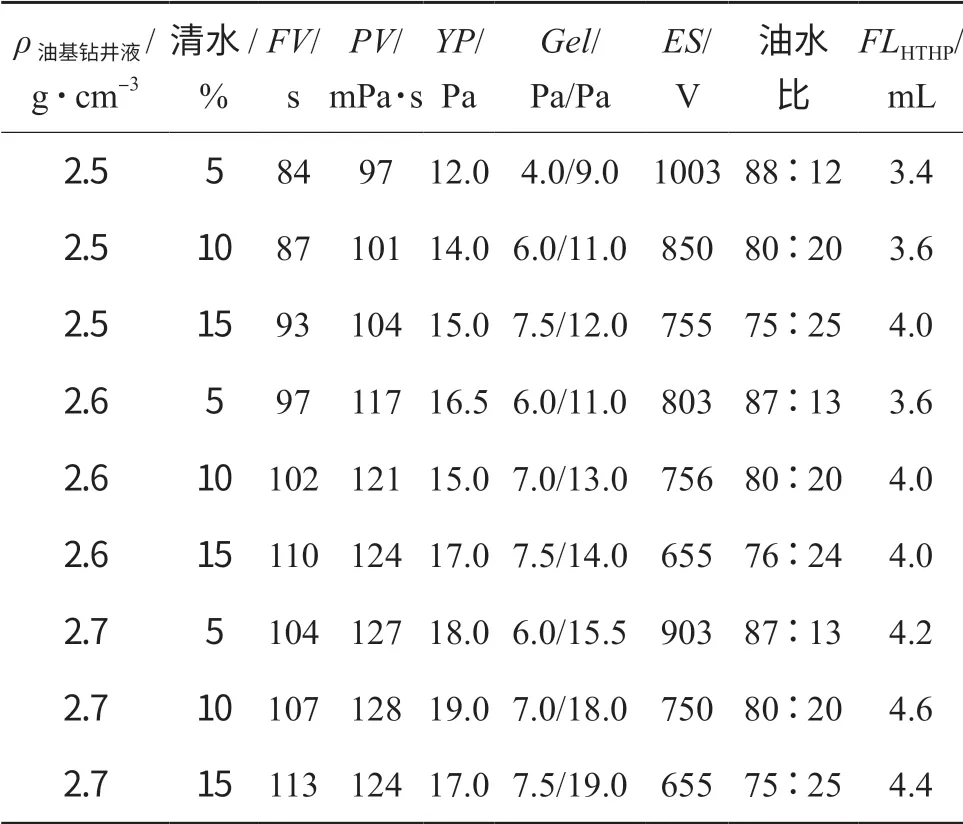

使用普通重晶石与微粉锰矿复配加重,复配质量比为7 ∶3,配制不同超高密度油基钻井液,并在该钻井液中分别加入不同含量的清水,在160 ℃下热滚24 h,测定油基钻井液性能,结果见表5。从表5 可知,在密度为2.50、2.60、2.70 g/cm3的超高密度油基钻井液中加入清水量少于15 %时,其各项性能都比较稳定,说明超高密度油基钻井液具有好的抗水污染性能。

表5 抗水污染实验结果

4 现场应用

4.1 维护工艺技术

1)钻进过程中,使用好三级固控设备,振动筛使用孔径为0.076 mm 的筛布,一体机使用筛孔为0.063 mm 的筛布,筛布勤检查,发现损坏立即更换。振动筛、一体机使用率100%,高、中速离心机配套使用率70%以上。

2)密度为2.65 g/cm3的超高密度油基钻井液体系第一次投井使用,需要精细维护处理。每天测6 次油基钻井液全套性能,发现性能变化,立即分析原因,通过室内小型处理实验,制定相应的处理方案。

3)在异常高压气、水层钻进过程中,重点监测超高密度油基钻井液的密度、油水比、破乳电压的变化。如果发现这些性能参数有下降趋势,证明地层水在不断进入油基钻井液中。应马上采取逐步提高油基钻井液密度,平衡高压水层,同时进一步优化油基钻井液的抗水污染能力,保证油基钻井液性能稳定。

4)起钻作业前,在异常高压气、水层段,泵入高密度、高抗水污染能力的全油基钻井液,一方面平衡循环压耗,另一方面预防高压水层段油基钻井液被地层水污染严重,导致破乳,影响井下安全。

5)下钻作业过程中,分段循环超高密度油基钻井液,破坏钻井液的静结构力,预防井漏复杂。分段循环的同时,监测油基钻井液性能。如发现性能异常,及时调整。

4.2 应用简况

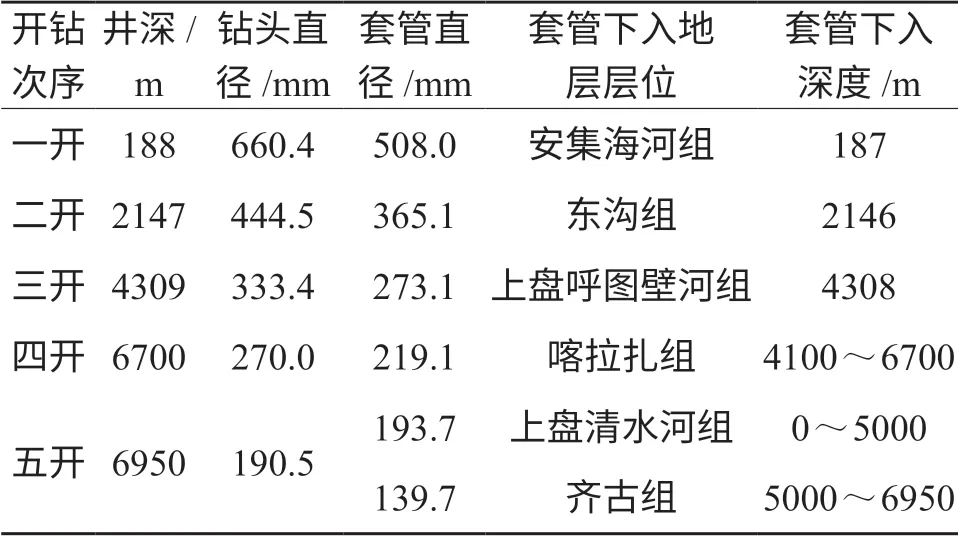

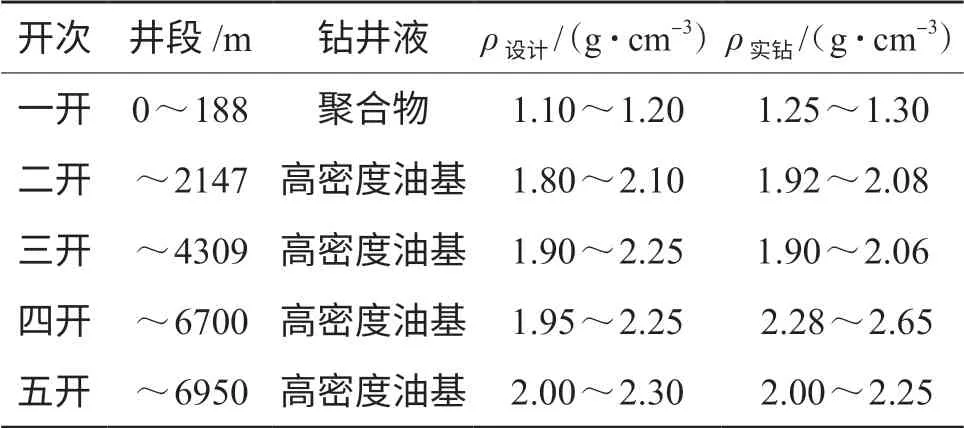

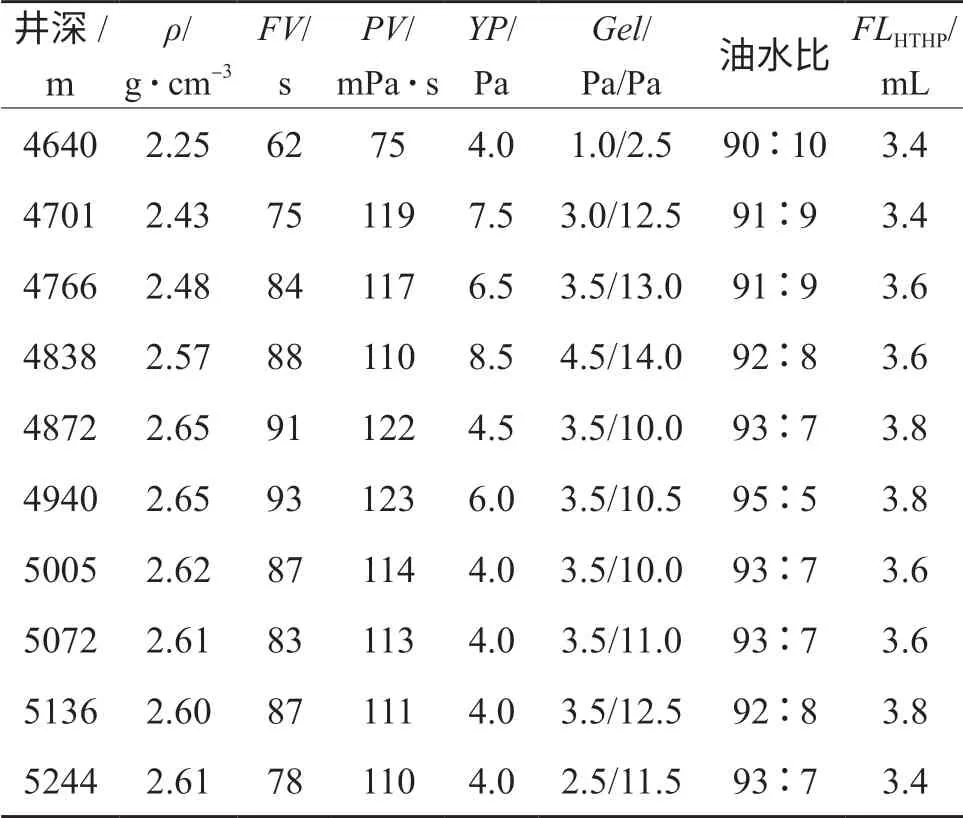

LT1 井是2019 年中石油集团公司部署在新疆油田的重点风险探井,设计井深6950 m,钻探目的是主探侏罗系喀拉扎组、兼探白垩系。LT1 井位于新疆维吾尔自治区玛纳斯县境内,距吐谷1井东偏南2.19 km[12]。该井井身结构及钻井液体系见表6、表7。2020 年4 月21 日四开开钻,2021年3 月24 日该井五开正常钻进至井深6110 m。在4640~5010 m 井段钻遇异常高压气水层,使用普通重晶石与微粉锰矿复配、复配质量比为7∶3 的技术方案,逐步将井浆密度从2.25 g/cm3提高至2.65 g/cm3。四开钻进过程中,超高密度油基钻井液的各项性能优异,如表8 所示。目前井下安全顺利,创造了中国石油集团公司现场油基钻井液密度使用最高纪录。

表6 LT1 井井身结构

表7 钻井液体系及密度范围

表8 超高密度油基钻井液性能

5 结论与建议

1.普通重晶石呈层状、块状结构,形态不规则,棱角分明。微粉锰矿呈球形,形态规则,分布均匀。微粉重晶石呈层状、块状结构,形态规则,棱角分明。

2.3种加重剂中,普通重晶石的粒径最大,颗粒粒径分布在 5~100 μm 之间。微粉锰矿和微粉重晶石的粒径小,属于超细颗粒,颗粒粒径分布在1~10 μm 之间。

3.实验评价表明,配制超高密度油基钻井液加重剂最佳复配方案,普通重晶石∶微粉锰矿=7∶3。超高密度油基钻井液具有好的高温沉降稳定性和抗水污染性能。

4.现场应用表明,密度为2.65 g/cm3的超高密度油基钻井液,钻进过程中,全程钻井液性能表现良好,井下安全正常。建议该体系可以在其他区块推广应用,并不断总结完善。