水电站尾水隧洞出口岩塞开挖支护施工技术研究

2020-05-07张春霞

张春霞

(江西省赣抚平原水利工程南昌县管理站,南昌 330200)

1 工程概况

水利枢纽工程位于新疆和田河西支上,主要有水电站厂房、升压变电站、开关楼、冲沙洞、大坝、溢洪道等建筑结构。水电站以防洪、灌溉为主,兼顾改善生态环境、水力发电和水产养殖等功能,总库容3.285亿m3,正常蓄水位1958.0m,装机容量56MW,年发电量1.92亿kW·h。水利工程投运后可改善农田灌溉面积7.2万hm2,通过调节控制可实现年供水量10.52亿m3,有利于维护下游绿色廊道生态环境和减轻洪水灾害损失,对于促进区域农业经济发展和提升河道防洪能力具有重要作用。尾水系统共设计3条隧洞,以“一洞一井二机”作为布设形式,含渐变段沿轴线洞长1426.21m。其中,1#、2#、3#尾水洞长为388.05m、481.24m、556.92m,3条尾水洞之间的最小间隔为42.0m且以平行方式布置。城门洞形为尾水洞进、出口渐变段的布置方式,洞身断面为圆形。3条隧洞的出口渐变段长度均为30m,下游侧出口段15m段施工前期已完成,预留上游侧长20m岩塞段,渐变段和标准段长为18m、2m。以坡度为6%的逆坡作为岩塞段,开挖支护后标准段断面直径为21.5m,城门洞形渐变为圆形的渐变段长30m,支护后的高、宽断面尺寸为21.5m×(20.0-21.4m)。

2 开挖支护施工方案

2.1 开挖施工

根据施工设备、工艺方法、道路和岩塞段结构特征,将尾水洞岩塞段分为两种施工工序,即1#与3#、2#两种。2#岩塞段划分成每块各为3层的两侧扩挖和导洞两块,即上、中、下三层的Ⅵ1、Ⅵ2、Ⅴ1、Ⅴ2、Ⅳ1、Ⅳ2两侧和Ⅰ、Ⅱ、Ⅲ中导洞层,两侧Ⅵ、Ⅴ、Ⅵ层层高和中导洞Ⅰ、Ⅱ、Ⅲ层层高分别为3.55m、9.0m、9.36-9.58m、9.0m、9.0m、4.1m,全断面一次施工为除Ⅰ层以外其余各层的开挖方式,采取分3区方式开挖Ⅰ层区。总体而言,采用2#、1#、3#的施工次序对1#-3#岩塞段开挖,为保证施工安全除2#外其它的导洞均采取自上而下的开挖顺序。水电站尾水洞出口岩塞段施工顺序可结合施工现场实际情况,适当调整3个施工段[1]。

2.1.1 尾水隧洞2#出口岩赛施工

1)施工开挖中导洞。总体分3层开挖中导洞,其中中层施工道路垫渣来源于下层开挖形成的渣料,修建好施工道路后对中层进行开挖,而开挖支护尾水洞顶拱的施工通道的材料则来源于中层渣料[2]。为保证围岩具有足够的安全稳定性,结合围岩揭露情况确定中导洞中层、下层的顶拱混凝土喷射厚度为5cm。

贯通中层施工,完成中导洞上层开挖和顶拱开挖施工道路后,开挖上层每排炮孔并开展锚杆支护系统的施工,最终贯通上层和喷射混凝土[3]。

2)开挖两侧施工。全部完成中导洞顶拱部位系统支护后按照上、中、下3层分层扩挖施工两侧,采取自上而下的次序进行开挖,每层开挖完成后进行系统支护和下层开挖[4]。

2.1.2 尾水隧洞1#、3#出口岩塞施工

1)施工Ⅰ层顶层。采用2#尾水洞开挖渣料作为1#、3#尾水洞施工道路垫渣,然后对中导洞及其每排炮开挖,为确保施工安全开展锚杆支护,贯通中导洞施工后喷射混凝土。完成中导洞支护系统施工后扩挖两侧,然后开两侧扩挖展每排炮、锚杆支护系统和喷射混凝土等施工[5]。

2)施工Ⅱ层中层。全部完成Ⅰ层支护系统后开挖Ⅱ层,全部完成Ⅱ层开挖施工后实施支护措施。

3)施工Ⅲ层底层。待全部完成Ⅱ层支护系统后开挖Ⅲ层底层,考虑到开挖坡度对施工的影响,为解决较大顶拱可能引起的超挖问题,采取从下游侧向上游侧的开挖顺序进行施工,全部完成Ⅲ层底层开挖后实施支护系统。

2.1.3 开挖施工工艺

1)步骤1:施工准备。根据工程实际情况,做好三臂凿岩台车、施工人员、水风电等各项准备工作。

2)步骤2:测量放线、钻孔作业。测量人员对设计开挖轮廓线利用全站仪放样,结合钻爆设计图、设计开挖图进行施工。根据钻爆设计图中的钻孔参数和测量放样的控制线,由技术精湛的手风钻钻工和潜孔施工人员进行钻孔作业[6]。

3)步骤3:装药起爆。结合爆破效果对施工中有关参数优化,基于批准的爆破设计图由考核合格的爆破工装药,以堵塞良好、装药密实为原则利用非电雷管连接起爆网络,经技术员和爆破工复检无误后起爆。

4)步骤4:通风、散烟、除尘及安全处理。采用自然通风的方式,确保岩塞段有害气体浓度30min内降低至安全值,开展洒水除尘作业。然后对边墙残留的危石利用1.6m3反铲清理,对已开挖边墙的稳定性定期进行检查,针对出现松动、塌落的岩块进行清理。

5)步骤5:出渣、清底处理。采用1.6m3反铲和前期修建的2#尾水洞施工道路渣料进行道路施工,为减缓原有的坡度仍选用1.6m3反铲将多余的开挖渣料翻渣至施工部位。采用30t自卸汽车将2#尾水洞多余料渣输送至1#、3#尾水洞,至1#、3#岩塞段Ⅰ层施工道路利用1.6m3反铲进行修建。采用30t自卸汽车配合1.6m3反铲将1#、3#尾水洞开挖渣料输送至2#渣场。

6)步骤6:围岩支护施工。中导洞下中层每排爆破和2#尾水洞前期开挖施工完成后,为确保施工安全结合围岩揭露实际状况喷射5cm混凝土,完成其它部位锚杆支护施工。

2.2 爆破参数

全部选用孔径均为48mm的三臂凿岩台车水平钻爆开挖施工,利用光面控制爆破周边孔,其参数设定为:

1)开挖两侧和中导洞:采用孔深为1.5m、3.2m的两层掏槽孔,层距和间距为100cm、50cm,装药方式为连续安装Φ32mm的乳化炸药;崩落孔间排距为100cm,孔深为3m,装药方式为连续安装Φ32mm的乳化炸药;周边孔间距为50cm,孔深3cm,装药方式为间隔不耦合安装Φ25mm的乳化炸药。

2)开挖其它部位:主爆孔间排距为150cm,孔深3m,选择连续安装Φ32mm的乳化炸药;周边孔间距为50cm,孔深3cm,装药方式为间隔不耦合安装Φ25mm的乳化炸药。

2.3 支护施工

采用麦斯特高压注浆机和三臂凿岩台车锚杆钻孔系统,人工安插锚杆配合1.6m3反铲改装施工平台。运用麦斯特喷车和混凝土湿喷工艺,混凝土料输喷装置为8m3混凝土搅拌车。

2.3.1 砂浆锚杆施工工艺

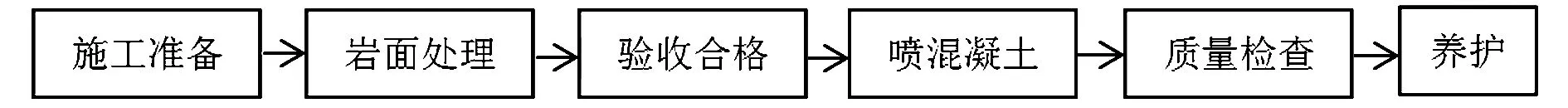

砂浆锚杆施工工艺流程图,见图1。水电站尾水隧洞出口岩塞段砂浆锚杆施工流程有以下4个步骤:

1)步骤1:测量放线、搭设平台。采用全站仪对锚杆孔放样,采用不同的符号标识不同的锚杆空位;然后采用排距为1.8m、间距为1.5m、Φ48mm的钢管搭设施工脚手架,中间设置纵向剪刀撑且中间、两端各设置一道剪刀撑。

2)步骤2:锚杆钻孔。采用三臂凿岩台车钻设系统砂浆锚杆孔,设计9m和6m砂浆锚杆孔径为Φ57mm、Φ51mm。为防止出错用明显的符号标记不同孔深的锚杆。垂直于岩面布置系统锚杆,孔深和空位偏差≤5cm、10cm,可能滑动面与随机支护锚杆的孔向一般为45°。

3)步骤3:检查质量。孔斜与孔向偏差、孔深偏差允许值为3%和5cm,分别选用全站仪和PVC管检查孔向与孔斜、孔深质量。

4)步骤4:安插和注浆锚杆。采用先注浆后插杆的工艺流程和麦斯特高压注浆机完成系统锚杆注装,注浆要求密实、饱满且注浆前孔位应冲洗干净。将1.6m3反铲改装平台配合人工施工完成锚杆安插,为确保注装质量避免72h扰动。完成锚杆施工后对锚杆注浆密实度利用超声波检查,密实度应满足>80%要求。

图1 砂浆锚杆施工工艺流程图

2.3.2 喷钢纤维混凝土施工工艺

喷钢纤维混凝土施工工艺流程图,见图2。水电站尾水隧洞出口岩塞段喷钢纤维混凝土施工流程具体有以下4个步骤:

1)步骤1:施工准备。钢纤维混凝土喷射前对岩面、墙角、杂物、浮石等清除,然后对岩面利用高压风水枪冲洗,采用高压风清扫并喷混凝土至设计厚度。准备就绪麦斯特喷车,采取埋设导管的方式对有水区域进行排水处理[6]。

2)步骤2:拌制和喷射钢纤维混凝土。在右岸拌和系统中拌制喷射混凝土料,其投料流程为:先干拌骨料与钢纤维,然后加入水泥拌且以不出现球结作为钢纤维混凝土拌制标准。混凝土的喷射按照湿喷工艺法分自下而上两层施工,沿垂直于岩面的放线初喷底层厚5cm,初凝后喷射面层,岩面与喷嘴之间的距离为1-2m,在确保密实度情况下应尽可能的降低回弹量[7]。

3)步骤3:检查质量。采取预埋钢筋和钻孔测深等方式对混凝土厚度进行监测,采用肉眼观测外观情况,采取钻孔作拉拔试验或预埋试件检验喷层间、岩石与混凝土之间的的黏结强度,详细的技术参数严格按照施工规范执行[8]。

4)步骤4:养护。喷水养护,一般情况下养护时间超过7d,在空气适度超过85%时可采取自然养护方法。

图2 喷钢纤维混凝土施工工艺流程图

2.4 爆破震动控制

参照水电站地下主厂房的爆破震动测试阶段结果作为尾水洞出口岩塞段的爆破震动控制参数,利用经验公式揭示爆破震动衰减规律,其数学计算公式为:

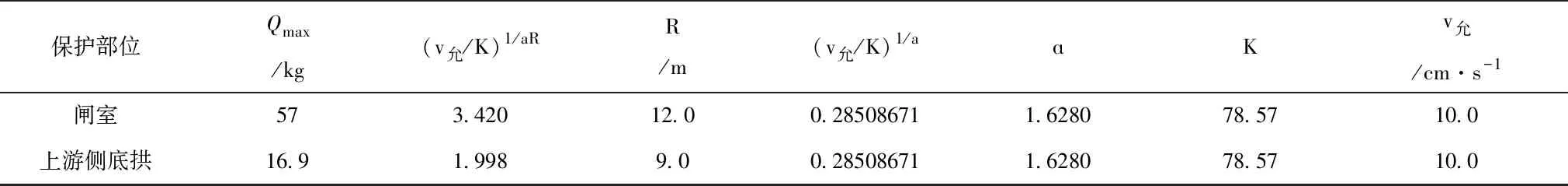

尾水洞岩塞段爆破中心距离已浇筑尾水底拱混凝土最近距离R为8.5m,距离闸室最近距离R为13.5m。闸室混凝土建筑物及已浇筑底拱的质点震动最大允许速度按照水工建筑物地下开挖施工技术规程取10cm/s,在岩塞段开挖中,单响最大控制药量Q,见表1。

表1 单响最大控制药量Q

根据表1可知,开挖过程中主要保护对象为已浇筑的岩塞段底拱混凝土,单响最大药量在岩塞段开挖时应<17kg。结合现场实际情况,采用下述被动防护方案进行岩塞段爆破施工,具体如下:

1)为防止爆破飞石可能对高程1120-1135m内1#-3#尾水闸室孔口的损坏作用,将一层竹脚手架满铺于闸室流道面高程1130m以下范围。

2)采用Φ48mm单背管将竹脚手板外侧连接成整体,利用钢管和已有Φ12mm拉筋将内侧连接为整体,间排距为1.5m。

3)将Φ12mm插筋增设于未设置Φ12mm拉筋的部位并与背管连接呈整体,间排1.5m,外漏0.2m,长0.5m。

考虑到汛期提前等一些不确定因素和现场施工实际情况,若在2015年汛前暂未完成3#尾水洞出口岩塞段支护施工,应对剩余岩塞部分在封闭3#尾水闸室闸门后完成开挖支护,从而避免闸门可能受爆破飞石的破坏作用,3#闸室岩塞段开挖防护预案为闸室附近设置一道被动柔性防护屏。防护屏防护面板利用竹脚手板完成,新增Φ25mm插筋与Φ25mm水平背筋,并在竹脚手板背面焊接;通过设置Φ48mm竖向脚手架钢管增强防护屏的整体性,同时对整个柔性防护屏利用Φ25mm水平拉筋固定[9]。

下闸后闸门在一定程度上受爆破冲击波的不利作用,岩塞段单响最大药量17kg产生的空气冲击波压力值按照爆破安全规程计算为0.4MPa,为减少空气冲击波的不利影响采取的防护措施包括:①微差爆破依据爆破设计图开展,充分发挥冲击波干扰衰减功能;②为防止出现冲天炮,严密堵塞爆破孔孔口;③3#岩塞段开挖防护预案即闸门前设置一道柔性防护屏,可减轻闸门受空气冲击波的影响和发挥阻挡飞石作用。

2.5 开挖及支护质量控制

为尽可能减少围岩受爆破震动的影响,爆破参数应结合现场地质情况合理选定,同时开挖施工前做好爆破设计控制工作以获取理想的成型面。开挖过程中及时掌握地质变化特征,为避免欠挖、减小超挖经监理工程师批准后对爆破参数及时调整[10]。针对不良地质的岩塞开挖应严格控制爆破参数,为确保围岩稳定要加强开挖支护,实行小药量、短进尺爆破措施。

根据规范要求对锚杆施工造孔,确保锚杆注装密实度、砂浆配合比符合规范设计要求。喷混凝土施工厚度、面积、位置等满足施工技术和施工图纸要求,选用满足设计规范和标准要求的砂石、水泥等材料,合理设计混凝土配合比,对设计参数合理性利用试验确定。

2.6 安全控制技术

1)为更好的指导施工充分收集地质监测相关数据,同时为保证作业安全要配备足量的照明器具。

2)地下洞室工作人员应服从指挥、遵章守纪且严格按照规定佩戴安全防护用品。先对相邻工作面的地质情况进行监测,检查边墙是否稳定及支护部位是否牢固,准确判断工作面的安全状态,清除可能出现的裂缝或松动块体。

3)地下洞室施工爆破严格爆破警界和防护距离,爆破工必须具备安全技术合格证。检查人员在爆破15min后才能进入工作面,对照明线路的安全情况进行检查;对是否存在可疑现象、盲炮情况,边墙及顶拱是否具有松动块石等进行检查,同时检查支护变形和损坏状况,确认无误后方可允许其他人员进入。目前,较为常用的盲炮处理方法有风水吹管法、聚能诱爆法、打平行爆破孔装药爆破和重新起爆法等。

4)钻孔施工过程中严禁钻孔和装药同时开展,装药时严禁火种,利用木棍装药;为确保爆破安全无关机具和工作人员撤离至安全地点,确保所有人员撤离现场后方可进行爆破。

5)对于存在锚杆失效或较大变形的围岩支护系统,应在该区段增设长为原锚杆1.5倍以上的加强锚杆;对于存在喷锚后变形量>设计允许值、围岩出现突变或喷混凝土未达到一定强度的围堰,应及时采取相应的加强措施。在安全检查项目中纳入喷层异常裂缝检查,定期检查和观测并作为危险信号。

3 结 论

以新疆地区某水利枢纽工程尾水洞出口岩塞段为例,通过对施工工艺的优化设计确保了项目的按期完成。两侧、中导洞采取自上而下爆破和自下而上的分层开挖工艺,采用扩挖跟进、小导洞先行的反向开挖方法作为中导洞下层施工工艺,有效解决了便道布置、施工道路石渣短缺等问题。