浅析降低高温差地区混凝土温度裂缝缺陷率

2020-05-07潘智

潘 智

(四川二滩国际工程咨询有限责任公司,成都 610072)

1 工程说明

1.1 工程概况

金沙水电站位于金沙江干流中游攀枝花河段上,坝址位于四川省攀枝花市,枢纽布置为:右岸布置导流明渠,纵向围堰坝段以左布置3个孔口尺寸为14.5m×23m(宽×高,下同)的泄洪表孔,以右布置2个孔口尺寸为14.5m×23m的泄洪表孔,河床及左岸布置河床式电站厂房,电站总装机容量为560MW(4×140MW),施工导流采用三期导流方式。河床混凝土重力坝顶高程为1027m,最大坝高66m,坝轴线长度384.90m,电站厂房型式为河床式(2#-7#坝段),布置于河道偏左岸,安装4台单机容量为140MW的水轮发电机。电站混凝土总量为150.72万m3,高峰月浇筑强度7万m3/月。其中预冷混凝土高峰强度5.5万m3/月。

1.2 气象

攀枝花多年平均气温20.9℃,历年最高气温40.4℃,全年无冬,日照充足,太阳辐射强,昼夜温差大等气候特征,属于典型的高温差地区。施工大体积混凝土因温度差而产生的裂缝缺陷相对于其他地区发生频率较高。

2 大体积混凝土裂缝调查

金沙水电站2018年已浇筑混凝土浇筑68万m3,主要为基础约束区部位的大体积混凝土。对已完成的大体积混凝土各部位开展裂缝质量缺陷调查,并对混凝土转序以来所发现的混凝土裂缝进行了详细统计分析,见表1。

表1 金沙水电站裂缝调查统计表

根据调查数据,将大体积混凝土温度裂缝的缺陷率定义为每浇筑1万m3混凝土所发现温度裂缝的条数,则计算现场温度裂缝缺陷率为26÷15=1.73条/万m3。

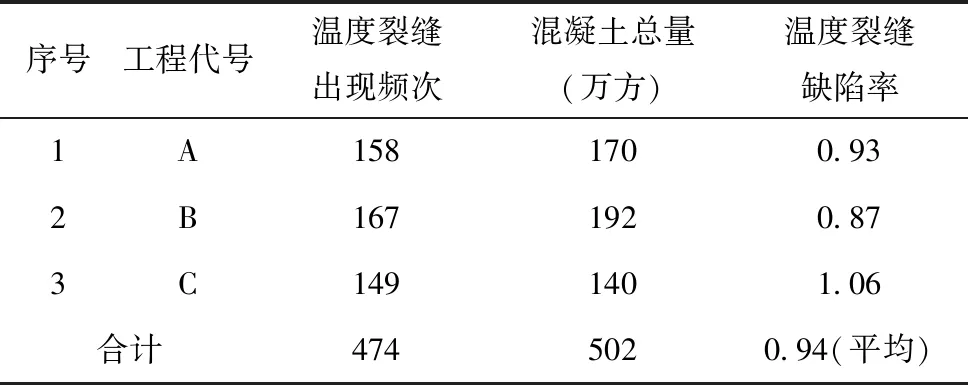

参考其它地区的同类电站建设过程发现的温度裂缝缺陷进行调查统计,见表2。

根据数据中可以看出,已浇筑混凝土所发现的裂缝中,混凝土温度裂缝累计频率达到55.32%,计算温度裂缝的缺陷率为 1.73,而其他地区同类工程温度裂缝平均缺陷率为0.94。故高温差地区混凝土裂缝缺陷的主要症结为温度裂缝缺陷率偏高。

表2 其它地区同类电站裂缝调查统计表

3 原因分析

通过对已浇筑完成的混凝土温度裂缝成因分析,综合起来主要有以下主要因素影响:

1、骨料温度偏高。4月份攀枝花进入高温季节,且混凝土月浇筑强度提升,拌和楼预冷混凝土超出原设计5.5万m3的月浇筑强度。通过检测,混凝土月浇筑强度超过5.5万m3时,预冷骨料在高温时段终温达到12-13℃,混凝土出机口温度在14-16℃,温度超标。主要为骨料风冷时间不足,导致出机口混凝土温度超标。

2、水泥用量大。经现场抽检,已浇筑的90d龄期混凝土普遍高强,根据统计C9015W6F50与C9020W8F100两组配合比实际龄期强度平均值分别为31.1MPa和35.5Mpa,混凝土超强不利于水化热的控制。90d龄期普遍高强两到三个等级,水泥用量偏大,配合比存在优化空间。

3、采用泵机入仓。混凝土施工因资源投入不足,塔机投入数量偏少,随着施工部位的升高,致使垂直入仓手段受限,塔机不能覆盖的范围采用混凝土天泵或卧泵浇筑高塌落度泵送混凝土,导致泵送料偏多。因泵送混凝土塌落度大,水化热较高,虽采用了预冷混凝土控制入仓温度,泵送混凝土终凝后大量释放水化热,初期温升较高,混凝土内外温差陡增,特别是昼夜高温差地区,更易造成大体积混凝土温度裂缝的形成。除此以外,局部还存在泵送料与常态料混用情况,因不同塌落度混凝土释放水化热及温升不同,混凝土内部形成温度差,也易造成温度裂缝的产生。经现场测温检查,泵送混凝土与常态混凝土终凝后的初期温升约3d达到峰值,最大温差达到7.9℃,不同入仓手段导致混凝土初期温升差值大。

4、混凝土运输遮阳措施薄弱。经检查,混凝土运输过程阳光辐射大,环境温度高,运输车遮阳措施不完善,如平板车遮阳蓬覆盖不全,混凝土运输罐车未对罐体保温覆盖,混凝土车排队打料时无遮阳措施等,大大增加了混凝土与外界环境的接触面,导致环境温度较高时混凝土温升很快。经测量,在夏季高温时段,环境温度超过30℃时,运输过程从出机口到仓面平均温升达到4-5℃。

5、冷却水管布置不合理。大体积混凝土浇筑完成后,按设计技术要求进行了初期通水,原设计根据施工部位不同初设定的初期通水目标平均最高温度在36℃范围内。通过混凝土初期通水检测发现,混凝土浇筑完成后12h内按设计技术要求启动初期冷却通水,发现混凝土(常态)内部温度升温较快,在第4d混凝土内部温度达到峰值,见表3,之后混凝土内部温度开始缓慢降温,通过数据统计分析,混凝土内部最高平均温度已超出设计允许范围。

表3 混凝土通水冷却检测记录表

4 制定对策

针对五个主要因素,认真分析了问题的根源,充分的讨论和调研,制定了相应的对策措施如下:

1)增加骨料预冷措施,降低骨料温度,以降低出机口温度。开仓前拌和楼提前足够时间进行骨料预冷,保证预冷时间;保持稳定适量均衡生产,避免骨料预冷时间不足;增设骨料遮阳雨棚,避免太阳直射。

2)优化配合比设计。减小90d龄期水泥用量;设计优化限制水胶比;提高粉煤灰掺量。

3)改进入仓方式。严格限制泵送混凝土浇筑大体积仓号,主要手段改为塔机浇筑5-7cm塌落度的常态混凝土或布料机浇筑9-11cm塌落度混凝土;禁止不同塌落度的混凝土同时入仓。

4)减小混凝土运输过程温升。在运距确定的情况下,按照浇筑强度合理配置混凝土运输汽车数量,减少运输车辆排队等料时间及在入仓口等待入仓;避免车辆暴晒,在拌和楼等料处和自卸车料斗上增加遮阳棚;混凝土罐车覆盖遮阳被;同时尽量避开高温时段开仓。

5) 优化设计布置。根据温控数据成果分析,及时讨论优化冷却水管布置方案及冷却水的水温控制。

5 对策实施及取得的效果

1)增加骨料预冷措施降低出机口混凝土温度。在预冷混凝土拌制前,检查骨料预冷情况,包括检测骨料温度、骨料含水、风机运行状况、风压、冷风温度等与骨料预冷有关的指标,保证在混凝土拌和之前将骨料的温度降低到6℃以下,拌和生产过程中不能超过8℃。

效果:通过对拌和骨料采取一系列降低温度的措施后,骨料预冷温度达到控制目标,高温时段下骨料的终温在8-10℃。经为期7d检测统计,共抽检出机口温度16组,仅有1组超标,平均温度在11.7℃左右,抽检合格率达到93.8%,满足出机口温度10-12℃的生产控制。

2)优化配合比设计。从生产实际情况出发,通过开展配合比试验优化与成果数据分析将原设计指标限制水胶比进行适当放大,每方混凝土较少水泥用量8-17kg。

效果:配合比优化后,通过对优化前后混凝土强度数据对比,优化后的配合比相对于优化前90d龄期平均抗压强度降低约10Mpa,抗渗、极限拉伸等全性能满足设计要求;同时试验中心(第三方)对优化前后作的混凝土内部绝热温升数据对比,优化后的配合比相对于优化前混凝土内部绝热温升降低13.6%。

3)改进入仓方式,降低混凝土初期温升。通过分析出问题的所在后,严格限制混凝土入仓手段。增加塔机入仓,随着大体积混凝土的升高,增加布料机入仓等。严格仓面设计,对不同塌落度的入仓手段禁止开仓。

效果:入仓手段改进后,对所浇筑的混凝土进行了初期温升检测,在正常通冷却水的情况下,混凝土初期内部温升得到控制,低塌落度混凝土相对于之前的泵送混凝土初期平均温升下降约6℃。

4)减小混凝土运输过程温升,降低混凝土入仓温度。在拌和楼侧搭建了汽车等候棚,防止阳光直射使车厢温度过高;混凝土运输罐车必须加装遮阳被;根据浇筑强度配置运输车辆,避免出现运输强度高于入仓强度而使运输汽车在仓外排队等候,避免不必要的停歇引起混凝土温升。运输途中,要求司机必须盖好遮阳棚布;随时检查道路通畅情况,保证混凝土快速运到仓面。

效果:通过运输保温措施的落实,经检测环境温度为34℃时,从机口至入仓回升温度为2-3℃,混凝土入仓温度基本控制在15℃以内,保证了混凝土的入仓温度满足设计要求。

5)优化冷却水管布置,提高冷却通水效率。根据施工条件变化对冷却水管布置进行优化调整:浇筑层厚<1.5m的仓位,冷却水管水平间距为2.0m,浇筑层厚>1.5m、<2.0m的仓位,冷却水管水平间距为1.5m。浇筑层厚>2.0m的仓位,在浇筑层中间增设一层水平间距为2m的冷却水管。

效果:对冷却水管布设间排距调整后,进行初期冷却通水,经检测,内部温度升温趋于合理,普遍在6-7d混凝土内部温度达到峰值,未出现超出设计技术要求的36℃,初期通水过程中混凝土内部温度降温满足设计优化后的降温速度,见表4,平均降温在0.4℃/d。

表4 混凝土通水冷却检测记录表

6 结束语

大体积混凝土在现代工程建设中占有重要地位,对高温差地区大体积混凝土施工阶段的温度裂缝控制进行研究,具有重大意义,工程实践证明,通过采用多种温控措施,并进行综合运用,可有效减少高温差地区大体积混凝土温度裂缝的发生数量、频率,并能有效防止产生危害结构安全的严重裂缝。